La producción de paquetes del siglo XXI requiere nuevos enfoques tecnológicos en la producción de arneses de cables. TERMOPRO ofrece nuevas tablas de ensamblaje para el diseño y encuadernación de los arneses MONOLIT, que están diseñados para reemplazar los tableros de madera contrachapada obsoletos en las empresas nacionales.

Soluciones obsoletas

Las soluciones existentes son láminas de madera contrachapada, con un diagrama de circuito impreso del arnés y pernos rígidamente fijos, en los puntos nodales de los fardos.

Una nueva solución para la producción de arneses

Las nuevas tablas para los arneses MONOLIT están hechas del perfil de aluminio ruso. El aumento de la rigidez del marco lo proporcionan los amplificadores angulares fundidos. El diseño sólido de las mesas para la fabricación de paquetes se complementa con elementos para la rápida sustitución de las plazas de montaje.

Versión de mesa compacta

|

Mesa de sección inclinada para el tendido y el tejido de arneses 2000 х 1500 mmConstrucción muy robusta y rígida, pero gracias a las ruedas de alta calidad con cierre de freno, la mesa de montaje para paquetes se puede mover a cualquier punto en el taller en unos minutos. Para cambiar la plataforma de trabajo, es necesario desenroscar manualmente solo 4 tuercas, lo que no lleva más de un minuto. |

|

La misma mesa seccional inclinada para colocar y tejer haces(Ajuste de pendiente: horizontal o 60-80 grados desde la horizontal). |

|

La misma tabla para el diseño y el acoplamiento de los paquetes con el bastidor inferior rebajadoDos mesas conectadas. En la producción de arneses de cableado, tales tablas se pueden combinar en grupos de varias piezas para atar paquetes de larga longitud. |

|

La tabla de sección horizontal para el diseño y encuadernación de los arneses es de cualquier longitud.Las tablas de sección para la producción de arneses de gran longitud se entregan en soportes ajustables y se combinan en una estructura monolítica directamente en la sala de producción. |

Solución flexible

La producción de paquetes en plazas reemplazables de dos tipos aumenta la flexibilidad en la fabricación de paquetes y también reduce el tiempo de inactividad al cambiar a productos con una estructura diferente del arnés.

Producción rusa

La empresa TERMOPRO produce mesas modernas para la fabricación de arneses de acuerdo con los requisitos de sus términos de referencia. Estamos listos para adaptar las soluciones disponibles para usted. No hay restricciones en las dimensiones de las tablas: largo, ancho, alto. Lo haremos, ¡qué conveniente es para usted!

Para comprender la secuencia de los procesos de ensamblaje de cualquier paquete, en esta sección queremos presentar conceptos generales sobre la estructura del paquete, que se encontrará más adelante en el catálogo. El arnés, como cualquier objeto físico, se divide en partes, que pueden recibir nombres. La Figura 1 muestra una muestra de un paquete con llamadas, que están indicadas por números, de acuerdo con una cierta parte del arnés:

1. El cañón del arnés es la parte con la cantidad máxima de cables que se ensamblan en el paquete;

2. Branch-off: un conjunto de cables que salen del tronco u otra rama;

3. La ubicación de la sucursal es el sitio de divergencia de dos o más paquetes;

4. Consejos: elementos que permiten el montaje o desmontaje del arnés con contactos fríos;

5. Los dispositivos de acoplamiento son dispositivos que permiten la conexión simultánea de uno o más pares de "pin-socket" con las puntas.

6. Elementos de protección - artículos técnicos de caucho que están destinados a la protección mecánica de la conexión señala puntas (o conectores) con electrodomésticos, equipos eléctricos de varios vehículos.

Fiable (funcionamiento) tractor equipo eléctrico depende en gran medida de cableado de autotractor el grado de fiabilidad, que es o bien un independiente (stand-alone) (flexible) (Metal) (aluminio) o (cobre) (alambre) o (cable eléctrico) - pocos trenzado juntos cables aisladosTener, por comodidad de la instalación, la diferente (color) y suprayacente (shell) capacidad .Nagruzochnaya de alambres y cables depende de qué tipo (sección transversal) tiene metálica (conductor), la corriente conductora.

(Tractor), así como (scooter) o (ciclomotor), durante la operación, como regla, tiene un nivel (aumentado) de vibración, que se transmite a los cables y (puede), si la (flexibilidad) del cable es insuficiente, llámalo rotura. Peor aún si como resultado de la vibración se produce (punzonado) del cable, que se rompe (aislamiento). Si el aislamiento de los cables adyacentes entre los cuales hay (un voltaje) se rompe, se produce un cortocircuito acompañado de una chispa. Dado que el motor del tractor (diesel) siempre tiene en la superficie (aceite) y fugas (combustible), (combustión) y, como resultado, puede ocurrir un incendio. Por lo tanto, la prioridad (principal) y (general) al seleccionar el cableado, dado el nivel (aumentado) riesgo de incendio, (de acuerdo con) las normas existentes, se debe dar a los cables y alambres de mayor flexibilidad.

Cable de coche pgva utilizado para la instalación equipo eléctrico técnico. El núcleo redondo multicable del SSA hecho de aluminio recubierto con cobre libre de oxígeno le da una mayor flexibilidad. Esto lo hace indispensable cuando la instalación debe realizarse en un espacio reducido, doblando repetidamente el cable. La carcasa exterior, hecha de plástico resistente de PVC, protege la pgva del contacto con el combustible y el aceite, y también la protege de golpes, golpes y grietas. Puede ser blanco, amarillo, verde, rojo, azul, violeta, naranja, rosa, azul, gris, negro o bicolor en forma de tiras de los colores especificados. La pantalla está hecha de material compuesto de aluminio. Un solo cable no propaga la combustión. Se puede usar a temperaturas de -40 a +70 grados, si la humedad relativa es inferior al 90%, en condiciones de mayor humedad, hasta +27 grados. Aceptable voltaje de funcionamiento - hasta 48 voltios. La longitud de construcción del cable para una sección transversal de 0.20-25.0 sq. Mm no es inferior a 100 m, para una sección de 35.0-95.0 sq. Mm - no menos de 50 m. Radio de flexión: no menos de 10 diámetros externos.

Cables marcas pgva, pgvat, pgva-CL-y pgva pgvae, pgvab, pgvad, pgvat se puede utilizar para conectar los aparatos eléctricos y de automoción, así como cableado eléctrico enano y un conjunto completo de los coches, de poca potencia y vehículos de carga pesados, camiones, autobuses, remolques, ciclomotores, scooters, motos de nieve, cosechadoras y otras máquinas autopropulsadas.

El cable del automóvil puede operarse en agua y en tierra en áreas con clima frío, templado y tropical. Su mandato es de diez años con un período de garantía de tres años. Los fabricantes nacionales de alambre son Rybinskkabel, Avtoprovod, Belaruskabel, Samara Cable Company, planta de cable Kolchuginsky, Chuvashkabel, Uralcable y otros. En el extranjero, que se produce por empresas como TKD Kabel, Cables Reka, Cables Draka NK, etc.

Todo el mundo sabe que (el automóvil) no funcionará sin un motor, y esto es ciertamente correcto, pero el cableado del automóvil también es uno sin el cual el automóvil no puede moverse. Debido a que es necesario comenzar los tapones del motor (sistema), cuyos elementos principales son la bobina de encendido (chispa) generados por una chispa eléctrica, encendiendo la mezcla de combustible en el cilindro, que, ardor, y las fuerzas (motor) operar. A (tensión) se somete a la bobina (generador), que se inicia el uso de un motor de arranque, el cigüeñal se desplaza, y la (eléctrica) (pulso) da el motor de arranque (motor) (la batería). Y para poder corriente eléctrica alimentado a todas estas unidades, necesita un conductor que, simplemente, una (producto), que las partes componentes - un metálica (conductora) y (aislamiento), cuyo exterior está revestido de alambre.

Otros sistemas de encendido (potencia) que es llevado por (alta tensión) se realiza, el coche tiene muchos (entradas) que se alimenta (corriente) a baja tensión (equipo eléctrico), tal como - (bordo) ordenador (audio) y sus (acústica) faros , iluminación interior (lámpara), etc. En pocas palabras, (la función) del cableado en el automóvil es crear (encadenar) y proporcionar (proceso) en el que (electricidad) a través de este circuito desde las fuentes se transmite a los consumidores.

cables de unión en haces se ejecuta vendaje, que está hecha de cinta adhesiva de PVC (GOST 16214-70), collares dentados de polímeros termoplásticos - ataduras de cables (GOST 22.642,3-80, figura 5) por medio de herramientas especiales o la soldadura manual de un elemento de unión (RSS PVC o uno de los arneses de cables en forma de zigzag) cables dispuestos en el mismo plano.

Dependiendo de las preferencias de los consumidores en los paquetes, los cables se pueden proteger, y también se pueden sujetar en un paquete mediante una tubería de PVC.

El tubo de PVC junto con la cinta espiral del paquete se fija con un vendaje y de manera que excluye su movimiento o desenrollado, respectivamente. El tubo termorretráctil protege los extremos del tubo corrugado y se utilizan cubiertas especiales de goma, seleccionadas de acuerdo con el diámetro de los tubos.

El vendaje se aplica en los puntos de unión y en las ramas mismas, de modo que no haya más de 250 mm entre el vendaje, siempre que la distancia no esté indicada en el dibujo. Los divisores se instalan en el lugar de las ramas en haces en tubos corrugados para evitar el movimiento de los tubos en las uniones, protegiendo las ubicaciones de las ramas de varias influencias mecánicas.

El diseño de los paquetes está determinado por las características del diseño del hardware y los requisitos de mantenimiento. Arneses (ris.7.10), dividido en (a), con las ramas (B), el compuesto (c), con ramas cerradas interconexión y vnutriblochnye, que a su vez se dividen en simples (directo) (g).

Fig.7.10 Tipos de arneses

Dependiendo del diseño del arnés, se utilizan patrones planos y tridimensionales para su fabricación. El patrón plano es una base de material aislante, en la que se muestra un patrón del cable y de acuerdo con el trazado hay pernos metálicos con tubos aislantes. Se proporcionan abrazaderas especiales para fijar los extremos de los cables. Entre los pernos hay cables de montaje.

Aumento de la productividad de fabricación de mazos de cables y los errores de cableado excepción solicitadas por la aplicación de patrones electrificadas, en la que los extremos de alambres y cables se fijan con abrazaderas especiales, conectados eléctricamente a las luces de señalización. Bulbos y abrazaderas están cableados de manera que cuando se coloca correctamente y la fijación de la bombilla de luz de alambre alternativamente primera pista, a continuación, durante 2 minutos, etc .. (Ris.7.11.).

Fig.7.11. Esquema de la plantilla electrificada

El cable se coloca a lo largo de la ruta de la plantilla, las bombillas al mismo tiempo se apagan y la luz roja de control se enciende, lo que confirma la instalación correcta. Por ejemplo, cuando la fuente de alimentación es de 6.3 V, se encienden dos luces verdes L31 y L32. Al fijar el extremo del cable con la abrazadera de terminal Kn1, los contactos se abren 1 y 2 circuitos de suministro de energía para el L31 y 3, 4 bombillas L32. Al mismo tiempo, se encienden la lámpara de control roja L1 y las bombillas para el siguiente circuito.

Inicialmente, el diseño de la cuerda se desarrolla en el diseño. Colocado según el concepto de montaje o alambre, los extremos de los cables en ambos lados de las etiquetas de marca que indica el número de pista (1-2; 1-6; .. 3-5, etc.), después de lo cual se mide su longitud y los datos se introducen en un compuestos de montaje mesa ; por ejemplo, al conectar los contactos del relé P2 al conector Ш1, la tabla tiene la pestaña de formulario. 7.1.

Tabla 7.1. Tabla de conexiones de montaje.

Un conjunto de alambres y cables desarrollados, conectados entre sí de alguna manera y si es necesario equipado con elementos instalación eléctrica (consejos, conectores, etc.), se llama un torniquetePor su diseño, los paquetes se dividen en intrabloques e interbloques.

Arneses de cableado en bloqueservir para la conexión eléctrica de unidades individuales, bloques y partes eléctricas dentro del dispositivo, y inter-unidadse utilizan para la conexión eléctrica de varios CEA y dispositivos a un sistema.

El diseño de la agrupación en bloque está determinado por el tipo de cuerpo del dispositivo, los requisitos para su mantenimiento y reparación. Dependiendo de la disposición de los nodos en la carcasa, dichos paquetes pueden ser: planos fijos con conexiones desmontables; piso móvil con conexiones integrales; tridimensional movible; volumétrico con grifos móviles. Las conexiones todo en uno para la instalación en la unidad se utilizan principalmente en CEA, destinadas para condiciones de operación difíciles.

proceso de fabricación arnés proceso típico consiste en cortar los cables y conductos, colocando cables en la plantilla, la agrupación de ellos en un diseño de haz de todo el arnés y el marcado de control arnés fabricado (continuidad) arnés de protección de la cinta aislante y la inspección final (inspección visual cumplimiento con el estándar y la continuidad).

Plantilla para el diseño de arneseses una placa rectangular hecha de plástico o madera contrachapada, en cuya superficie se traza un paquete a gran escala y se fijan los extremos y los pasadores en ángulo (Fig. 4.8).

Se inicia el tendido del cable, fijándolo en el perno en ángulo. Luego, el cable se coloca de acuerdo con el esquema del paquete, doblándolo en los pernos en ángulo y sujetándolo al pasador de extremo. Los pernos de inicio y final tienen el mismo número. Cuando todos los cables están en la plantilla, están atados con un hilo de lino.

En los paquetes, donde es imposible reemplazar los cables dañados, se proporcionan cables de repuesto, cuyo número es del 8-10% del número total de cables en el paquete, pero no menos de dos. La longitud y la sección transversal de los cables de repuesto debe ser igual a la longitud y sección más grande de los cables en el arnés. La longitud de las tomas del arnés debería ser suficiente para conectarse a los nodos y elementos del circuito del dispositivo sin tensión; Además, debe tener un margen de longitud (10-12 mm) para volver a pelar y soldar cada extremo del cable.

Al diseñar los arneses, se deben cumplir los siguientes requisitos:

dos o más cables aislados en paralelo que van en la misma dirección y una longitud de más de 80 mm deben conectarse en un paquete;

los alambres más largos deben colocarse en la parte superior del arnés de modo que la rama del bulto se desprenda de ellos. Los alambres de pequeñas secciones transversales (0.2 mm 2) deben colocarse en la parte central del paquete;

dependiendo de las condiciones de operación, así como del aislamiento de los cables que ingresan al paquete, es necesario hacer punto con hilos, trenzas o bandas de materiales sintéticos o hacer un devanado con cintas aislantes o películas. También es posible usar tubos aislantes eléctricos en lugar de enrollar la cinta o realizar uniones mecánicas y automáticas de las tiras con hilos con tensión, en los que el aislamiento de los cables no se altera;

el paso de tejer los bucles depende del diámetro del cable y se selecciona de la Tabla 4.3.

en las áreas de extracción del torniquete (antes y después), deben realizarse vendajes de 2-3 bucles colocados uno al lado del otro. Al principio y al final de la unión también debe haber vendas, que consisten en dos a cinco bucles y tienen nodos terminales. Se debe hacer un ciclo antes de que cada cable salga del arnés. En la figura 4.9 se muestra un ejemplo de tejido y colocación con un vendaje;

dependiendo de la cantidad de cables y el diámetro de los paquetes, la unión debe llevarse a cabo en una, dos o más cuerdas. Se recomienda que los hilos antes del comienzo del apareamiento se froten o se empapen con ceresina. Los nudos de hilos de lino después de tricotar deben cubrirse con pegamento (por ejemplo, BF-4) o barniz; Los extremos de los hilos de caprón después del apareamiento deben fundirse.

Después de tejer los cables en el arnés, se fijan para sus extremos. Todos los extremos de los cables están marcados de acuerdo con el diagrama de cableado.

Marcado de cables, productos de cable y arnesesdurante el cableado debe proporcionar una oportunidad para la verificación circuitos eléctricos, encontrar fallas y reparar el equipo. Para marcar, se usan los siguientes métodos: insertar en un arnés de cableado con diferentes colores; coloración o numeración de tubos de PVC utilizados para sujetar los extremos del aislamiento (los tubos están marcados en la máquina o los números están escritos a mano con marcas de tinta);

poner los cables de las etiquetas de plástico con los símbolos de los puntos de conexión;

marcando el aislamiento con una lámina de impresión coloreada (para cables con aislamiento de PVC y polietileno y cables tipo RK);

uso de una etiqueta de metal (principalmente en cables de tipo RK);

uso de una cinta adhesiva de marcado (una venda de 1,5 ... 3 vueltas por cable o cable).

La marca se aplica a ambos extremos del cable, cable o paquete en los puntos donde están conectados. La designación de alambres, cables y arneses en las etiquetas de marcado, cintas y tubos o directamente en los cables debe corresponder a la marca que se muestra en la documentación técnica. Si la etiqueta del cable o cable no está pegada, está atada al cable (cable) con un nudo o lazo.

Para marcar cables con un diámetro de hasta 1 mm de diámetro, se deben usar tubos de marcado de color con un diámetro interno correspondiente al diámetro del cable.

El marcado de los cables en el arnés está hecho con etiquetas o cintas hechas de materiales poliméricos. La longitud de las etiquetas o el ancho de las cintas no debe ser mayor de 12 mm.

Luego controlan el arnés de cableado mediante un dial, para lo cual conectan el arnés con los mismos números a los extremos de los cables en serie con el dispositivo (indicador).

El control de paquetes complejos se lleva a cabo en puestos semiautomáticos especiales de acuerdo con un programa determinado. Toda la información sobre dicho control se registra en la computadora.

La fijación de haces, alambres y cables al cuerpo del CEA o sus elementos se realiza con la ayuda de: grapas, cintas, abrazaderas, adhesivos, masillas, compuestos, hilos, cintas, cintas plásticas autoadhesivas.

Las grapas, las bandas y las abrazaderas deben corresponder a la forma del paquete y, cuando estén abrochadas, no permitan su desplazamiento.

Con el fin de no dañar el aislamiento de los alambres cuando se sujeta con abrazaderas y soportes metálicos, debajo de ellos es necesario colocar juntas elásticas de material aislante que sobresalgan por al menos 1 mm del borde de las abrazaderas (abrazaderas).

La distancia entre los clips o abrazaderas de montaje cuando ellos en las porciones lineales se debe seleccionar en función del diámetro del arnés (alambre o cable) en el intervalo de 100 a 300 mm. Los alambres idénticos que tengan una sección transversal de menos de 0,35 mm2 se fijarán con una distancia de no más de 80 mm entre los puntos de fijación.

Cuando el adhesivo o masilla, la distancia entre puntos de unión deben ser seleccionados en función del diámetro del alambre (alambre o cable) utilizado para asegurar alambres, cables y haces de la Tabla 4.4

Las trenzas, con un diámetro de más de 15 mm cuando se unen, se fijan con hilos a través del orificio en el chasis.

El paso de la estopa, cable o cable a través del orificio en el chasis metálico debe llevarse a cabo a través del manguito aislante, que está instalado en el orificio.

En el mazo de cables de transición y los cables de la parte fija al dispositivo móvil (por ejemplo, la placa de la carcasa o en el panel et al.) Se recomienda para colocarlos de manera que el alambre cuando la eliminación de la parte móvil encrespado y no se tuerce. En las mismas partes móviles del paquete no es necesario atar y dejar el margen necesario a lo largo de la longitud.

Soldadura y estañado: propósito, aplicación y base fisicoquímica. Soldadura, flujos de su marca y aplicación. La tecnología de soldadura con soldaduras suaves y sólidas, regímenes de temperatura, eliminación de calor. Métodos grupales de soldadura Equipo y herramientas: propósito, diseño y métodos de trabajo. Formas de soldar cables diferentes marcas y secciones Soldadura ultrasónica. Soldadura láser Requisitos de conexión de soldadura, control de calidad. Propósito y aplicación de estañado, control de calidad. Automatización de procesos de soldadura y estañado

Soldadura- proceso fisicoquímico de obtención de un compuesto como resultado de la interacción de un sólido y un metal líquido (soldadura). Las capas resultantes en los límites de la costura y las superficies de las partes que se unirán se denominan uniones. Para obtener uniones, es necesario eliminar las películas de óxido de las superficies a unir y crear las condiciones para la interacción de los metales sólidos y líquidos. Cuando la soldadura más soldable que ha entrado en interacción con el material se cristaliza, se obtiene una junta de soldadura.

Una de las ventajas de la soldadura es la posibilidad de combinar en una sola unidad una pluralidad de elementos que constituyen el artículo. La soldadura, como ningún otro método de conexión, cumple con las condiciones de producción en masa. Le permite conectar metales diferentes, así como metales con. vidrio, cerámica, grafito y otros materiales no metálicos.

Estañado - elementos eléctricos recubrimiento proceso de soldadura (pines ERE, las almohadillas de contacto de placas de circuitos impresos, aberturas metalizadas vivían instalación de alambres y cables, etc.), se requiere aumentar la soldabilidad de las superficies de los elementos durante el montaje..

Para realizar una conexión de soldadura de calidad, necesita:

7. Prepare las superficies de las piezas a soldar;

8. activar los metales de soldadura y la soldadura;

9. Asegure la interacción en el límite "soldadura básica metal-líquido";

10. crear las condiciones para la cristalización de la capa intermedia de metal líquido de la soldadura.

La preparación de la superficie implica la eliminación de contaminantes y películas de óxido de la misma, que interfieren con la humectación, es decir, su soldadura fundida. Las películas se eliminan por medios mecánicos o químicos. Con limpieza mecánica

eliminado una capa superficial delgada de metal con papel de lija, cepillos de alambre, y otros. Para mejorar el rendimiento en el procesamiento de grandes superficies (por ejemplo, placas de circuito impreso) se utilizan tratamiento por chorro de agua o de purificación de cepillos giratorios de material sintético en las que se introducen partículas abrasivas. La rugosidad de la superficie después de la limpieza mecánica promueve la dispersión del fundente y la soldadura, ya que los pequeños arañazos en la superficie son los capilares más pequeños.

El tratamiento químico (desengrase) superficie del producto se lleva a cabo en soluciones alcalinas o disolventes orgánicos (acetona, gasolina, alcohol, tetracloruro de carbono, freón, y mezclas de spirtofreonovyh spirtobenzinovyh) por limpiar, dejando caer, etc. en el baño.

Las partes purificadas deben enviarse inmediatamente para estañar y soldar, ya que el tiempo de almacenamiento para el cobre es de 3 a 5 días, para la plata, de 10 a 15 días.

La activación de los metales a unir y la soldadura se realiza por medio de diversos flujos, la creación de un medio gaseoso especial o un efecto físico-mecánico ( vibraciones mecánicas, vibraciones ultrasónicas, etc.). La activación es necesaria, puesto que calentar y fundir el metal de soldadura se lleva a la interacción con sus capas superficiales de oxígeno del aire, que conduce a la aparición de la nueva película de óxido.

La soldadura con fundentes es más común. El flujo fundido se propaga en la superficie y soldadura moja soldadas ellos y entrar en ellos en acoplamiento, con lo que se elimina la película de óxido. Sin embargo, el uso de flujo puede conducir al hecho de que sus residuos después de la soldadura, así como productos de reacción con películas de óxido de crear un soldadas inclusiones costura de escoria. Esto reduce la resistencia de la junta y conduce a su corrosión. Para evitar esto, los residuos de flujo después del enjuague se lavan (se limpian) generalmente con solventes orgánicos.

Para asegurar que la interacción en el límite de "metal base - soldadura líquida" es necesaria para lograr una buena humectación de la superficie del metal padre soldadura fundida (. O ERE, echada, cables, etc.) de lo bien que la soldadura fundida mojar la superficie del metal padre, dependerá fuerza, resistencia a la corrosión y otras propiedades de las juntas de soldadura. En el proceso de humectación y difusión de la soldadura afectada por ciertos factores de proceso (un método para eliminar la película de óxido, la marca utilizada por flujo modo de soldadura fuerte etc.).

La cristalización de una capa metálica líquida se produce después de la eliminación de una fuente de energía térmica. El proceso de cristalización tiene un efecto significativo en la calidad de las uniones soldadas.

Soldadura y fundentes para soldardiseñado para realizar procesos de estañado por inmersión en caliente y la soldadura de metales ferrosos y no ferrosos y sus metálico materiales metálicos y no metálicos. Se dividen en:

soldaduras para soldadura fuerte a baja temperatura con un punto de fusión de menos de 450 ° C;

soldadura para una carpeta de alta temperatura con un punto de fusión superior a 450 ° C.

Símbolo marcas de soldadura consiste en las letras "S" o "PR" y las abreviaturas siguientes componentes principales: estaño - plomo O - C, antimonio - Su, bismuto - Vi * cadmio o cobalto - K plata - Cp, cobre - M, indio - Jn, zinc - C, ni - H, galio - Ch, germanio - T, titanio - T, oro - Zl, manganeso - Mc, boro - B, fosfato - F, latón o de litio - L, hierro - F, aluminio - A. El contenido del componente principal como un porcentaje de la masa se indica adicionalmente. La letra "P", que se encuentra al final de la marca a través de un guión, significa que la soldadura tiene una mayor pureza.

Los grados principales de soldadura y su punto de fusión (Tm) se muestran en la Tabla 4.5.

Flujospara uso en procesos industriales y de soldadura de estañado en caliente para eliminar la película de óxido de las superficies a soldar y la soldadura, la protección de superficies metálicas y la soldadura de la oxidación durante el proceso de soldadura, y también reducir la tensión superficial de la soldadura fundida en el límite "metal-soldadura-flux"

marca Symbol flujo consiste en la letra "F" (flujo) y la abreviatura de sus componentes constituyentes: K - Resina C - Alcohol, T - trietanolamina, Et - acetato de etilo, C - ácido salicílico, B - ácido benzoico, Bf - cadmio borftoristy (o zinc) n - resina de poliéster D - dietil amina Ck - semikarbozid, Ch - glicerol, Fs - ácido ortofosfórico Forney, L - cloruro de cinc, a - cloruro de Amon, en - agua, L - Laprol, Kp - catapin, M - ácido maleico.

Los fundentes son de baja temperatura (uso de temperatura inferior a 450 ° C) y alta temperatura (con una temperatura de uso superior a 450 ° C). Dependiendo de la corrosión del metal soldado se dividen en los siguientes grupos: inactivo no corrosivo, no corrosivo baja actividad, ligeramente corrosivo activo, corrosivo activo, altamente corrosivo.

Para evitar la corrosión de la junta de montaje, los residuos de flujos corrosivos e incluso ligeramente corrosivos deben eliminarse inmediatamente después de la soldadura. Elimine los flujos con líquidos en los que se disuelven. Para algunos grados de flujo, puede ser solventes orgánicos, para otros, agua.

Las calidades de flujo más comunes se dan en la Tabla 4.6.

Además fundentes para proteger a los espejos de la soldadura fundida a partir de la oxidación a baja temperatura en estañar baños y líquido protector de soldadura utilizado (por ejemplo, ZHZ-1 ZHZ-2, TA-22). Son una mezcla de aceites de petróleo con componentes orgánicos.

Calidad de la soldadura y la soldadura de flujo determina características tecnológicas: coeficiente de capacidad de flujo (K p) y tiempo de humectación (t CM). El coeficiente Kp = S p / Sq, donde S p es el área ocupada por la soldadura; Sq - el área de la soldadura sin fundir en el estado inicial; t CM - el tiempo durante el cual tiene lugar el estañado del elemento de montaje (no debe ser más de 3 s).

La tecnología de soldadura con soldaduras suaves y sólidas, regímenes de temperatura, eliminación de calor.El proceso tecnológico de soldadura consiste en las siguientes operaciones:

preparación de las superficies de los elementos conectados para soldar; la fijación de los elementos conectados está estrechamente unida a la otra; aplicación de una cantidad dosificada de fundente y soldadura; calentar las piezas a la temperatura establecida y mantenerlas durante un cierto tiempo; *

enfriamiento de la junta sin cambiar las partes incluidas en ella;

limpiando la conexión; control de calidad de la soldadura

Las soldaduras blandas (baja temperatura) (consulte la Tabla 4.5) se utilizan para la instalación eléctrica de equipos. Por lo tanto, los regímenes de temperatura de su uso dependen de la temperatura permisible para aquellos elementos que toman parte en la instalación. La soldadura puede llevarse a cabo con soldador o en baños con soldadura fundida. Al estañar y soldar con soldadura fundida, la temperatura del baño requerida aumenta para cada marca de soldadura por fórmula

tn = estaño + (45 ... 80) ° C,

donde t n - temperatura de soldadura, t HK - temperatura del comienzo de la cristalización (primer dígito) Mp en la Tabla 4.5). La magnitud del exceso (45 ... 80) ° C durante t HK depende de la masa del producto a soldar, el tiempo de inmersión, el flujo que se utilizará y las restricciones de los efectos térmicos de acuerdo con las especificaciones del ERE.

Para evitar el sobrecalentamiento del ERE soldado, use un disipador de calor, que se fija durante el tiempo de soldadura en los terminales ERE.

Existen otros métodos de eliminación de calor para soldadura individual y grupal de placas de circuito. Placa de montaje 2 (Fig.4.10, a) está instalado en el dispositivo 5, hecho por moldeo por inyección en forma de un bloque de calor. En el caso hay muelles incorporados 6, que son presionados por muelles 6, que llevan las tomas de cobre de soporte 4, que tienen ranuras para los cables. La placa de montaje 2 está instalada en estos bastidores de disipador de calor de modo que los terminales de los elementos de radio encajan en las ranuras de los enchufes. La placa se fija en el dispositivo girando la placa de presión 1. Por lo tanto, durante la soldadura individual, el disipador de calor se lleva a cabo por todo el cuerpo del dispositivo.

Cuando se realiza la soldadura de grupo de los elementos colgantes en la placa de circuito, se utiliza el método del disipador de calor, llevado a cabo con la ayuda de una fracción de alambre de aluminio con un diámetro de 3 mm (Fig. 4.10, b). La fracción 3 se vierte en la jaula 1, donde la placa de montaje 2 se inserta antes de la soldadura de grupo por inmersión o método hidrostático. Al final de la soldadura, el disparo se vierte.

Las soldaduras sólidas (altas temperaturas) se utilizan para la soldadura estructural de conexiones mecánicas en la fabricación de piezas grandes (por ejemplo, chasis, cascos, etc.). La soldadura a alta temperatura de conexiones mecánicas se realiza en los campos de corrientes de alta frecuencia (HF), en hornos o baños con sal fundida.

Soldadura por inducción (HD).Un dispositivo tecnológico para la soldadura por inducción o soldadura por corrientes de alta frecuencia (HF) es un inductor, que es una bobina hecha de material tubular altamente conductivo a través del cual se bombea el refrigerante. Como sirve el equipo para soldar el generador HDTV. Por lo general, la soldadura por inducción se usa para conectar elementos que funcionan a frecuencias de microondas, por ejemplo, guías de ondas de microondas. La calidad de la conexión se mejora mediante el proceso de soldadura en un entorno de vacío o gas de protección (hidrógeno, nitrógeno o una mezcla de los mismos). Una gran desventaja de la soldadura HDTV es la necesidad de dispositivos especiales para cada unidad de ensamblaje.

Soldadura en hornoscon una atmósfera controlada garantiza la uniformidad del calentamiento. El calentamiento de los materiales soldados se lleva a cabo en un entorno de gas activo. En este caso, se puede evitar el flujo.

Soldadura en bañerascon sal fundida se utiliza para ensamblar productos de gran tamaño. La composición de la masa fundida se selecciona de tal manera que proporciona la temperatura deseada y tiene un efecto fundente sobre las superficies a unir. Las piezas ensambladas para soldar (el espacio entre las partes a soldar debe estar en el rango de 0.05 ... 0.1 mm) se somete a precalentamiento en el horno a temperaturas de 80 ... 100 ° C por debajo del punto de fusión de la soldadura. Esto es necesario para evitar la deformación de las piezas, así como para mantener la temperatura en el baño. Después de mantener en la masa fundida durante 0,5 ... 3 minutos, la pieza junto con el dispositivo se saca de la bañera y se enfría, y luego se lava a fondo con agua para eliminar el flujo residual.

Métodos grupales de soldaduraLos métodos de soldadura en grupo en la producción de REA se clasifican de acuerdo con las fuentes de energía térmica, que es el factor principal en la formación de uniones soldadas (figura 4.11). La soldadura de elementos con clavijas, que se colocan en tarjetas de circuitos impresos, en las condiciones de producción en línea se lleva a cabo por dos métodos: inmersión y una ola de soldadura.

Las diferentes versiones de los métodos grupales de la carpeta se muestran en la figura 4.12. La placa de circuito impreso, cuando se suelda durante 2 ... 4 s, se sumerge en una soldadura fundida a una profundidad (0,4 ... 0,6) h, donde h - El grosor del tablero. Como resultado del efecto capilar, los orificios de montaje se llenan con soldadura (Fig. 4.12, a). La influencia simultánea de la temperatura en toda la superficie de la placa provoca su sobrecalentamiento y puede provocar un alabeo más grande. Para reducir el área de acción de la soldadura, se pega una máscara especial (de papel o fibra de vidrio) en el tablero desde el lado de montaje, en el que se proporcionan orificios para las almohadillas. Los residuos de flujo de solvente, que cayeron en la soldadura, se evaporan intensamente, lo que conduce a impurezas locales. Para reducir la cantidad de material sin soldadura, utilice soldadura con una inclinación del tablero (ángulo 5 ... 7 °) (Fig. 4.12, b) o aplicar a la placa oscilaciones mecánicas con una frecuencia de 50 ... 200 Hz y una amplitud de 0,5 ... 1 mm (Fig. 4.12, d, e). Se pueden obtener buenos resultados tirando de la placa sobre el espejo de la soldadura (Fig. 4.12, c). En este caso, la placa se instala en el dispositivo en un ángulo de 5 °, se sumerge en la soldadura y se estira a lo largo de su superficie. Con este método, surgen condiciones adecuadas para la eliminación de productos de oxidación.

Soldadura selectiva(Fig. 4.12, (e) proporciona un suministro selectivo de soldadura a las piezas a soldar a través de boquillas especiales de acero inoxidable. Entre el tablero y los filtros hay una capa de goma resistente al calor. Con la soldadura selectiva, la temperatura de la placa y el calentamiento del ERE se reducen, el consumo de soldadura disminuye, pero el costo de fabricación de hileras especiales puede ser considerable.

Soldadura con una ola de soldaduraes el método más común de soldadura grupal. En este caso, la placa se mueve directamente linealmente a través de la onda de soldadura. Sus ventajas son una alta productividad y un corto tiempo de interacción de la soldadura con la placa, que reduce el sobrecalentamiento del ERE y la distorsión del dieléctrico. Una variación de la onda de soldadura es la soldadura en cascada (figura 4.12, g), en la que se usan varias ondas.

Alta calidad la soldadura proporciona una forma de sumergir la placa en la bañera, en la que hay una rejilla con celdas de 0.2x0.2 mm, por ejemplo, de níquel (Fig. 4.12, h). Cuando el tablero toca la rejilla, la soldadura se fuerza a través de las celdas y bajo la acción del efecto capilar entra en el espacio entre los terminales y los agujeros metalizados. Al retroceder, el exceso de soldadura se tensa por los capilares de la malla, lo que evita la aparición de "carámbanos"

Equipo y herramientas: propósito, diseño y métodos de trabajo.Dependiendo del tipo de producción, la soldadura se lleva a cabo individualmente con un soldador calentado o con varios métodos de grupo.

Soldadura con soldadorse utiliza para la instalación eléctrica en condiciones de producción de pequeña o pequeña escala.

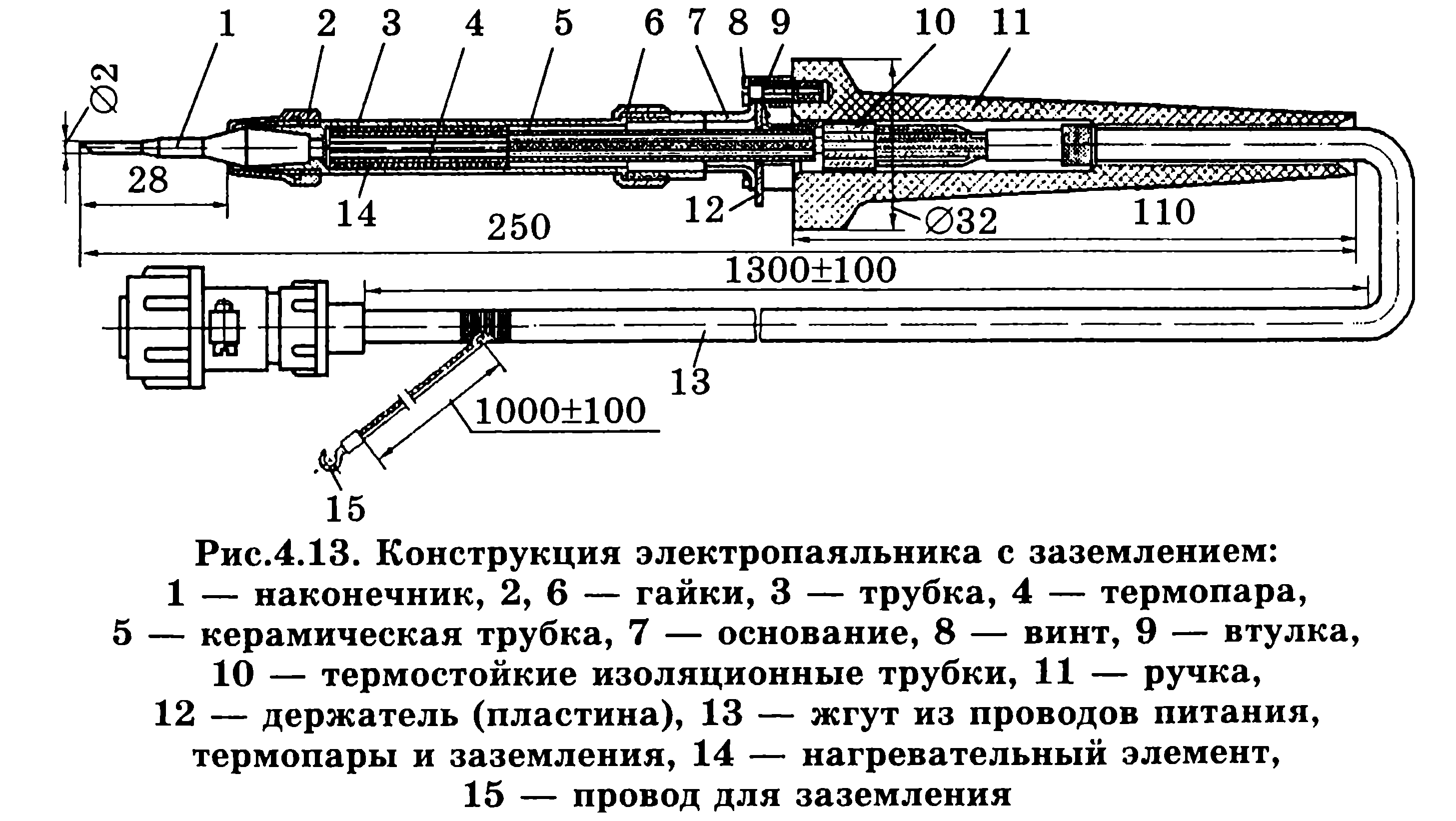

El diseño del soldador eléctrico se muestra en la Fig.4.13. El rango de temperatura deseado se proporciona con soldadura individuo características térmicas de soldadura utilizados: la temperatura de la punta de trabajo final (punta 1, ris.4.13), la estabilidad de la temperatura de la cual se mantiene por un termopar 4, la potencia del elemento de calentamiento 14.

la temperatura de la punta extremo de trabajo se establece en 30 ... 100 ° C por encima de la temperatura de fusión de la soldadura, ya que durante el proceso de soldadura la temperatura de la punta de soldadura disminuye debido al calor durante los costos de calefacción partes soldadas. Capacidad recomendada de soldadores para soldar virutas de 4 ... 18 W, para montaje impreso de 25 ... 60 W, para soldar cables (haces) 50 ... 100 W.

Para las puntas de los soldadores, se utiliza cobre, que está cubierto con una capa de níquel para aumentar su resistencia al desgaste. La secuencia del proceso de soldadura:flux los elementos de la junta de montaje con un cepillo humedecido en un líquido fundente; calentar los elementos de la junta de montaje, tocándolos con una punta de soldadura; inserte la barra de soldadura en la zona de soldadura; pueden resistir el calentamiento hasta que la soldadura se expanda y llene todos los espacios entre las superficies que se unen.

Después de terminar la soldadura a los detalles, no puede tocar la soldadura de endurecimiento completo. El tiempo de soldadura total de una junta de ensamblaje individual con un soldador es de 1 ... 3 sy no puede exceder los 5 s.

Si la soldadura y el estañado se realizan manualmente, es necesario asegurar la eliminación del calor del ERE, dispositivos semiconductores, circuitos integrados, etc., que son sensibles a sus efectos (según las especificaciones de estos elementos). Los disipadores de calor en forma de abrazaderas se fijan en los terminales de los elementos soldados entre los puntos de soldadura y el cuerpo del elemento. Después de soldar, los disipadores de calor se eliminan no antes de 5 segundos. Para reutilizar Los disipadores de calor cambian o se enfrían.

Diagrama de instalación de electrochapadose muestra en la Fig.4.14. Fee3 conclusiones previamente recubiertas con un fundente, se monta en el troquel 5. Cada lugar tiene su propia soldadura fuerte orificio de la hilera que debe coincidir con el destino. Esta placa de sujeción de posición fija 4. La soldadura fundida es de 1 en volumen, cerrado en todos los lados, y su temperatura se mantiene fundido medio baño de sal 8 calentado por medio de elementos de calefacción eléctrica 9. A través de diafragma de bronce 7 vibrador 6 informa a la soldadura fundida a vibraciones con una frecuencia de 100 Hz, que mejora la calidad de la soldadura. La soldadura se alimenta a través de las hileras a los puntos de soldadura bajando el pistón 2.

Diagrama de cableado de soldadura por olase muestra en la Fig.4.15. En un baño de soldadura fundida, la cual temperatura se mantiene baño clorhídrico 2 con los elementos de calentamiento 1 está configurado en bomba boquilla de paletas 4 accionado por el motor por medio de árbol 3. La altura de la onda depende de la velocidad del motor y su variación se regula.

Soldadura en cascadacaracterizan por la presencia de la onda de varias ondas (ris.4.16) generan umbrales 3 en la superficie inclinada de la base 5. fundido de soldadura 8, una bomba 7 a través de una rendija 4 a una velocidad constante alimentado a los alféizares y gotean hacia abajo. Al drenar en las otras direcciones soldar proteger paredes laterales 1. Como en los Esquemas anteriores, la temperatura del baño de soldadura se mantuvo clorhídrico 9 con calentadores eléctricos 6.

Estos tipos de soldadura son los más adecuados para la producción a gran escala y en masa de tableros con disposición de elementos articulados de una sola cara. Aseguran el movimiento continuo de las placas durante la soldadura y el calentamiento local.

Formas de soldadura de cables de diferentes marcas y secciones transversales.Después del procesamiento, como se describe anteriormente, el montaje alambres de cobre y los núcleos de cables que no tienen un revestimiento deben ser irradiados. Los núcleos separados de los cables después de quitar el aislamiento antes del servicio deben estar retorcidos. Al trenzar cables y alambres, se recomienda aplicar el fundente a una distancia de 0.3 a 2 mm del aislamiento. Las secciones no protruidas del núcleo están permitidas entre el aislamiento y la parte estañada del cable a 1 mm. Las secciones transversales de los conductores deben corresponder a la corriente de carga. El área de sección transversal total de las venas de alambres y pasadores ERE, Ingreso de contacto no deberá exceder de la sección más pequeña área de contacto.

Cuando la soldadura de los cables y conductores de cable debe cumplir los siguientes requisitos: una conexión de cable entre la necesidad hacerse a través de contactos eléctricos. Las opciones para fijar los núcleos de cables y terminales de ERE en los contactos de diferentes estructuras se muestran en la figura 4.17:

en cada orificio de contacto soldado se permite soldar no más de tres alambres. En este caso, cada cable debe montarse en el agujero mismo, sin retorcerlo con otros cables y terminales ERE. Si el orificio de montaje es pequeño para soldar, es necesario utilizar los contactos de instalación eléctrica; a los contactos de sujeción, el cable debe ser fijado solo con la ayuda de terminales de cable (para un solo contacto de sujeción no más de dos cables). Los contactos de sujeción deben estar pegados con pintura o barniz;

los alambres de pequeñas secciones transversales (menos de 0.2 mm2) deben instalarse cuidadosamente; El cableado debe hacerse solo una vez, para no romperlos;

el material de accionamiento en forma de bisagra se coloca en el tablero, pero no debe haber cableado del cable más allá de su borde; el cable al lugar de soldadura debe ser traído desde abajo; fijación de la conexión de cables a los contactos debe llevarse a cabo de modo que la longitud de la parte expuesta del conjunto de conductores a partir de su aislamiento de alambre para soldadura no era más de 2 y no menos de 0,5 mm (después de la soldadura). Cuando la distancia entre los contactos es inferior a 5 mm, el cable desnudo no debe exceder 1,5 mm.

La conexión de los cables de montaje a los terminales de los terminales de tornillo se lleva a cabo de varias maneras. En uno de ellos, anillos hechos de núcleos de diámetro de alambre pelados e irradiados más grandes que el diámetro del tornillo (Fig. 4.18, a). En otro método, las orejetas de cable con orificios para tornillos se unen a los alambres de los alambres soldando, soldando o prensando (Fig. 4.18, b).

Colocación de los cables en el terminal de cable se lleva a cabo en el siguiente orden: en un tubo de desgaste eléctricamente conductor con un diámetro interior igual al diámetro exterior del alambre; la vena de alambre después del corte y estañado se inserta en la punta; La punta de la punta está comprimida y soldada al núcleo del cable desde el interior hasta las patas; Engarzó las siguientes pestañas en el aislamiento del cable; en la parte superior de la punta poner un tubo aislante

(Fig.4.18, b).

Soldadura ultrasónica.Las vibraciones ultrasónicas introducidos en la soldadura destruyen películas de óxido sobre las superficies metálicas, mejora su humectación de la soldadura fundida, el efecto mecha ranuras capilares promover la desgasificación de la masa fundida, lo que mejora la calidad de la conexión soldada.

La cavitación resultante de la acción del ultrasonido en la soldadura contribuye a la destrucción de las películas de óxido, y las corrientes acústicas eliminan partículas de óxidos y contaminantes, eliminan el metal de los bordes filosos del contacto. Las áreas de metal Oglyaschiesya se humedecen fácilmente con soldadura.

Soldadura láserLa radiación láser difiere de otras fuentes de energía electromagnética en una dirección muy estrecha. El calentamiento concentrado con energía de haz enfocado tiene varias ventajas, las principales de las cuales son: suministro de energía sin contacto a productos eliminando la fuente del objeto de calentamiento; la posibilidad de transferir energía a través de proyectiles ópticamente transparentes, tanto en un entorno controlado como en vacío; calentamiento de diferentes materiales independientemente de sus propiedades eléctricas, magnéticas, etc. en una amplia gama de regulación y control de los parámetros de soldadura. Dependiendo de las características de diseño y la masa de los productos a soldar, así como las propiedades de los materiales a conectar, se utilizan diferentes equipos de diferente potencia.

Requisitos de conexión de soldadura, control de calidad.Para

las juntas de soldadura están sujetas a los siguientes requisitos:

cuando fluye, no se debe permitir que el flujo ingrese al ERE y las partes de contacto de la conexión eléctrica;

la forma de las uniones soldadas debe ser una unión de marco con soldaduras de cordón cóncavas (Fig. 4.19) y sin exceso de soldadura. Debería permitir visualmente ver a través de las capas delgadas de soldadura los contornos de los elementos de cableado individuales que entran en la conexión;

la superficie de las mordazas de soldadura a lo largo de todo el perímetro de la junta soldada debe ser cóncava, continua, lisa, brillante o mate, sin puntos oscuros ni inclusiones laterales.

La calidad de la soldadura se verifica mediante inspección externa y, cuando es necesario, usando una lupa. La soldadura bien ejecutada se debe considerar como una en la que los contornos de las partes que se van a conectar sean claramente visibles, pero todos los agujeros se llenan con soldadura. La soldadura debe tener una superficie brillante, sin grietas, grietas, pendientes pronunciadas. Los posibles tipos de defectos de la junta de soldadura se muestran en la Fig.4.20.

La resistencia mecánica de la soldadura se verifica mediante pinzas con tubos de PVC en sus extremos (cuando esto se indica en el TD). La fuerza de tensión a lo largo del eje del cable debe ser no más de 10 N. Está prohibido doblar el cable cerca del lugar de soldadura. Después del monitoreo y la aceptación, el lugar de soldadura está pintado con una laca de color transparente.

Propósito y uso de estañado, automatización de procesos de soldadura y estañado.Las altas exigencias impuestas a las uniones fijas de piezas y elementos en el cableado llevado a cabo por el método de soldadura hacen que sea necesario llevar a cabo la operación de estañado en caliente.

Por lo general, el estañado en caliente de elementos de cableado se lleva a cabo solo si no se puede soldar (la necesidad de controlar la soldabilidad se establece en el DT). Al estañar, se deben cumplir los siguientes requisitos:

el estañado de elementos de instalación eléctrica (terminales ERE, almohadillas de contacto de placas de circuitos impresos, orificios metalizados, cableado de conductores, etc.) debe realizarse básicamente con las mismas soldaduras que la soldadura posterior. Sensible a la temperatura del ERE estañado con soldaduras con un punto de fusión más bajo. Al igual que con la soldadura, al estañar estos ERE es necesario utilizar disipadores de calor;

la aplicación de fundente a las superficies a irradiar durante el estañado manual debe llevarse a cabo durante el tiempo mínimo necesario para garantizar la humectación de la superficie con soldadura. Con estañado mecanizado, toda la superficie toca la soldadura;

al estañar, la distancia a lo largo de la longitud de la salida ERE del espejo de la soldadura a la carcasa ERE no debe ser inferior a 1 mm (o de acuerdo con las especificaciones para ERE);

cuando los hallazgos de estañado ERE inmersión manualmente en una duración del proceso de soldadura o electrosolderers no debe exceder el tiempo que se especifica en las especificaciones de los ERE. Cuando no existe tal restricción, la duración del estañado se toma no más de 5 segundos.

A los automóviles ahora se ponen los altos requisitos a la cualidad del montaje y la seguridad. En consecuencia, cada unidad y parte del automóvil deben cumplir estos requisitos.

Un componente del automóvil es el cableado (arnés de cableado). Enganchado - un producto acabado que consiste en unidos entre sí en un haz de hilos individuales, los extremos de las cuales están reforzadas con contactos que se van a poner en o almohadillas son elementos de protección (tubos, los casquillos de caucho, sobres). Los alambres en los manojos son fijados: los vendajes de la cinta adhesiva PVH, las ataduras de cables (las mordazas dentadas de los polímeros termoplásticos); tubo termorretráctil.

Un automóvil moderno tiene arneses con un número total de longitudes de alambre de aproximadamente trescientas (y muchas más) reforzadas con varios contactos. La fiabilidad de un producto tan complejo depende de varios factores. En primer lugar, estos son requisitos incrementados para la calidad de los componentes y materiales. A su vez, lo que influye es la elección del proveedor y la conducta del control entrante.

Un automóvil moderno tiene arneses con un número total de longitudes de alambre de aproximadamente trescientas (y muchas más) reforzadas con varios contactos. La fiabilidad de un producto tan complejo depende de varios factores. En primer lugar, estos son requisitos incrementados para la calidad de los componentes y materiales. A su vez, lo que influye es la elección del proveedor y la conducta del control entrante.

El siguiente factor es el uso de equipos modernos de alto rendimiento y control de producción y control que cumplan con los requisitos de las normas internacionales. Y, finalmente, el factor más importante de confiabilidad son los especialistas involucrados en el proceso de producción. Su calidad y confiabilidad dependen de su profesionalismo.

Los arneses de tractor se pueden dividir en: arneses de cableado de bajo y alto voltaje (los cables de la batería y del motor de arranque suelen ser solos, con menos frecuencia y consisten en dos o tres cables).

El proceso tecnológico de fabricación del mazo de cables se divide en varias operaciones básicas: alambres cortar, pelar el aislamiento de los extremos de los cables, orejetas de refuerzo de alambre o clavijas, cables de bonos en haces (apareadas), la instalación de conectores desmontables, garantía de calidad.

El proceso tecnológico de fabricación del mazo de cables se divide en varias operaciones básicas: alambres cortar, pelar el aislamiento de los extremos de los cables, orejetas de refuerzo de alambre o clavijas, cables de bonos en haces (apareadas), la instalación de conectores desmontables, garantía de calidad.

Para que sea más claro a partir de lo que los componentes comprenden arneses, y en qué orden se utilizan en su fabricación, hemos tratado de dar una descripción detallada de las operaciones básicas de la fabricación de mazos de cables y tipos de equipo, mientras está en uso.

Para una mejor comprensión de la secuencia de los mazos de cables en esta sección, introducimos la estructura general de los conceptos arnés que se encontrará más adelante en el texto. El arnés se puede dividir en partes y darles nombres.

- El arnés del arnés es parte de un paquete con la mayor cantidad de cables ensamblados en un paquete.

- Rama: un haz de cables que salen del tronco de un arnés u otra rama.

- El punto de ramificación es el punto de divergencia de dos o más haces de alambres en algún ángulo (ángulos).

- Consejos: elementos que permiten montar y desmontar el arnés con contactos fríos.

- Dispositivos de conector: los dispositivos completos con terminales permiten la conexión simultánea de uno o más pares de "clavijas".

- Elementos de protección: productos de caucho diseñados para la protección mecánica y química del punto de conexión de la punta o dispositivo de conexión con dispositivos y otros equipos eléctricos del vehículo.

Operaciones de fabricación de una trenza.

Si nos reunimos elementos que constituyen el cableado, que se vería algo como esto, como se muestra en la foto (Fig. 2) Para recogerlos desde el arnés para que en primer lugar deberá conocer la secuencia de las operaciones de montaje del arnés. A continuación se describe la secuencia de ensamblaje manual (Figura 3) para un arnés no serial:

Cortando alambres

El corte de alambre se lleva a cabo con la ayuda de un dispositivo de mano o una máquina de corte de alambre. Dependiendo del programa de liberación del arnés, se usa un método de corte manual o automático.

La atadura de los cables en los manojos (tejido de punto).

Los cables en las hebras unidas vendajes, cinta adhesiva hecha de PVC de acuerdo con GOST 16214-70, ataduras de cables (collares dentados de polímeros termoplásticos de acuerdo con GOST 22.642,3-80) manualmente o por medio de herramientas especiales, la soldadura de alambres dispuestos sobre un plano, para el elemento de sujeción formado en forma de cinta de PVC o uno de los cables del arnés, hecho en zigzag.

Los cables en las hebras unidas vendajes, cinta adhesiva hecha de PVC de acuerdo con GOST 16214-70, ataduras de cables (collares dentados de polímeros termoplásticos de acuerdo con GOST 22.642,3-80) manualmente o por medio de herramientas especiales, la soldadura de alambres dispuestos sobre un plano, para el elemento de sujeción formado en forma de cinta de PVC o uno de los cables del arnés, hecho en zigzag.

De acuerdo con los alambres en el consumidor haces puede estar protegido y sellado por un arnés de tubo de PVC, envuelto con PVC cinta adhesiva, cinta o tubo corrugado helicoidal.

El tubo de PVC y la cinta espiral del paquete deben asegurarse con una venda o por otros medios, evitando que se mueva y desenrolle, respectivamente. Los extremos del tubo corrugado suelen estar protegidos por tubos termocontraíbles o cubiertas de goma especiales, que se seleccionan por el diámetro del tubo.

Los vendajes se superponen como espacio de cada rama y ramas a sí mismos de modo que la distancia entre los vendajes no eran más de 250 mm, si la distancia no se especifica en el dibujo. En los haces en el tubo corrugado se instala en lugar del divisor de rama para evitar el movimiento en la unión del tubo y para proteger el punto de ramificación de los impactos mecánicos.

Pelar los extremos de los cables del aislamiento.

Stripping de aislamiento se realiza automáticamente, con el corte de la máquina de corte dimensional, o manualmente con un par de pinzas para retirar el aislamiento, dependiendo del programa de liberación de arnés. El uso de máquinas y herramientas manuales especiales garantiza una limpieza de alta calidad sin residuos de aislamiento y sin cortar cordones de cobre.

Refuerzo de cables con piezas de mano.

El refuerzo de alambre se realiza mediante el método de prensado en frío por método manual o semiautomático. Este método asegura un contacto confiable del cable con la punta. La sección transversal del cable en el lugar de la punta presionada tiene forma de "corazón". Cada vena de alambre se deforma perdiendo su forma redonda, llenando los vacíos y proporcionando así el área de contacto máxima con la punta. Para garantizar un contacto de calidad, se utilizan los consejos de la documentación técnica relevante.

El refuerzo de alambre se realiza mediante el método de prensado en frío por método manual o semiautomático. Este método asegura un contacto confiable del cable con la punta. La sección transversal del cable en el lugar de la punta presionada tiene forma de "corazón". Cada vena de alambre se deforma perdiendo su forma redonda, llenando los vacíos y proporcionando así el área de contacto máxima con la punta. Para garantizar un contacto de calidad, se utilizan los consejos de la documentación técnica relevante.

El uso de prensas modernas proporciona un robusto fuerza de conexión romper mecánico que cumple con GOST 23544-84 y controlado por dispositivos especiales.

Al fabricar la batería y los arneses de arranque después de presionar, se usa el estañado. Da una mejor calidad contacto eléctrico conexión mecánica más confiable y protección contra la corrosión. Las exigencias excesivas para una calidad de compuestos punta del alambre debido al hecho de que la ubicación de contacto con la punta del alambre experimentando elevada carga de corriente y de este modo el calentamiento de la zona de contacto aumenta. Durante la operación, esto puede llevar a arrancar el cable, cortocircuito o incluso encendido del cableado.

Instalación de dispositivos de conexión.

Después de reforzar los cables con las puntas, los dispositivos de conexión (almohadillas, conectores) se instalan donde fueron provistos.