Mantenimiento y operación de equipos eléctricos y electromecánicos

| Hoja | ||

| Introducción | 2 | |

| 1 |

Seguridad |

3 |

| 2 | Introducción a la empresa | |

| 2.1 | Información general sobre la empresa. | 5 |

| 2.2 | Estudiar el trabajo del taller. | 7 |

| 3 | Trabajar en un lugar de trabajo regular y como suplente. | |

| 3.1 | Trabajar en un lugar de trabajo regular | 9 |

| 3.2 | Trabajando como dobles | 9 |

| 3.2.1 | Duplicación del trabajo de un electricista para el mantenimiento de equipos eléctricos | |

| 3.2.2 | Duplicación del trabajo de un electricista para la reparación de equipos eléctricos. | |

| 3.3.3 | Duplicación del trabajo de un electricista para la reparación de equipos eléctricos. | |

| Literatura | 20 | |

Introducción.

En relación con el desarrollo de la industria y la construcción de viviendas y comunales en las ciudades, la importancia económica nacional de las redes eléctricas urbanas está creciendo y se les imponen requisitos cada vez mayores para un suministro confiable e ininterrumpido de electricidad a los consumidores. Una interrupción en el suministro de energía a los consumidores industriales de la ciudad provoca el tiempo de inactividad de las empresas, una disminución en la producción y, en algunos casos, daños en los equipos. Una interrupción en el suministro de energía de las áreas residenciales provoca el cese del suministro de agua, la parada de los ascensores, la interrupción de las redes de calefacción, las estaciones de radio, televisión y teléfono, los centros de comunicación.

El suministro de energía ininterrumpida a los consumidores se logra mediante la introducción de varios esquemas de automatización y electromecánica.

Debido a esto, los requisitos para las calificaciones de los empleados de las redes eléctricas urbanas aumentan significativamente. Uno de los elementos principales de estas redes son las subestaciones.

En el proceso de formación industrial, los estudiantes, futuros electricistas, deben dominar firmemente una amplia gama de temas especiales:

nombramiento de diversos objetos de construcción;

formas y medios de mecanización e industrialización de la producción de trabajos eléctricos;

diseños y principios de funcionamiento de máquinas herramientas, aparatos, máquinas, herramientas y dispositivos utilizados por un electricista;

propiedades y aplicación de materiales básicos eléctricos y de construcción;

documentación básica de diseño, dibujos y diagramas eléctricos;

organización del lugar de trabajo, precauciones de seguridad y primeros auxilios, saneamiento industrial y medidas de prevención de incendios;

fundamentos de la economía de la organización y planificación de obras de construcción y electricidad, etc.

Además, deben adquirir competencias profesionales básicas:

realizar correctamente las principales operaciones tecnológicas en la construcción de redes eléctricas, instalación de equipos y equipos eléctricos;

realizar las necesarias reparaciones, adecuaciones y ajustes de instalaciones eléctricas con tensión hasta 1 kV;

elegir los materiales y productos necesarios para la instalación y reparación, realizar cálculos y trazar esquemas de instalaciones eléctricas sencillas.

1 Precauciones de seguridad.

Los trabajos en las instalaciones eléctricas existentes deberán realizarse de acuerdo con las Normas de Seguridad para el funcionamiento de las instalaciones eléctricas de consumo.

Reparación de equipos eléctricos realizar junto con una desconexión completa de la tensión y la imposición de la puesta a tierra.

El equipo de reparación consta de al menos dos instaladores eléctricos, uno de los cuales (el capataz de trabajo) debe tener el grupo de calificación IV por seguridad, y el segundo, no inferior al grupo II.

Previo al inicio de los trabajos se realiza una parada integral de los equipos eléctricos a reparar y se cuelgan carteles de prohibición en los lugares donde se pueda suministrar tensión.

Antes de comenzar a trabajar, se verifica la ausencia de tensión y se pone a tierra el equipo mediante el encendido de seccionadores de puesta a tierra estacionarios, se colocan carteles de “Puesta a tierra” y “Trabaja aquí” en el lugar de trabajo. Al final del trabajo, se retiran las personas, se retiran los carteles, se realiza la conexión a tierra y se enciende el interruptor.

Trabajo con herramienta portátil. Los trabajos de reparación e instalación en instalaciones eléctricas deben realizarse en condiciones de estructuras metálicas puestas a tierra, suelos conductores, humedad importante, lo que supone un mayor peligro para los trabajadores. Las personas que hayan completado la formación industrial y tengan el grupo de calificación I en la operación de instalaciones eléctricas de consumo pueden trabajar con herramientas eléctricas.

La herramienta eléctrica debe conectarse rápidamente a la red eléctrica y desconectarse de ella y tener partes activas inaccesibles al contacto accidental. La tensión de alimentación de la herramienta eléctrica no debe superar los 220 V cuando se trabaja en habitaciones sin mayor peligro y no debe superar los 42 V en habitaciones con mayor peligro y al aire libre. El grado de peligrosidad del local está normalizado por el PUE. Está permitido usar herramientas eléctricas con voltaje de hasta 220 V, pero con una conexión a tierra confiable del cuerpo de la herramienta y la presencia de equipo de protección: guantes dieléctricos, chanclos, alfombras. En salas especialmente peligrosas, la tensión no debe superar los 42 V con el uso obligatorio de equipos de protección. Antes de usar herramientas eléctricas, abroche los puños de las mangas.

En herramientas eléctricas y lámparas portátiles, al menos una vez al mes, verifican con un megaohmímetro la ausencia de cortocircuitos en la carcasa, una ruptura en el cable de tierra y el estado del aislamiento del cable.

Trabajo eléctrico. Al reparar equipos, es necesario realizar trabajos de soldadura eléctrica simples, como reparar el circuito de tierra, instalar cercas de malla, etc. El incumplimiento de las reglas especiales para realizar trabajos de soldadura eléctrica puede provocar descargas eléctricas, quemaduras por el arco y salpicaduras. de metal fundido, exposición de arco eléctrico en los ojos, así como la ocurrencia de un incendio.

Por lo tanto, las personas que hayan recibido una capacitación especial y tengan un grupo de seguridad de al menos II pueden trabajar en soldadura.

2 Conocimiento de la empresa.

2.1 Información general sobre la empresa.

La empresa municipal unitaria Redes eléctricas de la ciudad de Mtsensk fue renombrada el 7 de mayo de 1999, es el sucesor legal de las redes eléctricas municipales de Mtsensk, creada en 1970.

En sus actividades, el personal de la empresa se guía por la Carta de la empresa municipal unitaria.

La empresa tiene una base técnica y de producción con un área total de 3400 m 2 ubicada en el territorio de la ciudad de Mtsensk en la dirección: per. Perevozni, 13.

En el territorio de la base de producción se encuentran:

Edificio de reparación y producción de dos pisos, que alberga:

laboratorio eléctrico estacionario;

proveedor de energia;

taller electromecánico;

laboratorio para la reparación de escobillas eléctricas;

locales domésticos.

Garajes calefaccionados para 11 autos, que incluyen:

taller de carpintería;

taller de torneado.

Edificio industrial de una sola planta, que alberga los siguientes servicios:

servicio de despacho,

servicio de alumbrado público

equipo para la operación de la línea aérea de 10.0.4 kV.

Almacenes.

El volumen de las redes eléctricas de distribución en unidades convencionales es de 5574,38

La ciudad se abastece de energía eléctrica a una tensión de 10 kV desde las subestaciones de distribución del sistema Oryolenergo:

de las subestaciones 220/110/10 kV "Mtsensk" en los alimentadores No. 14,17,32,39;

desde p/st 110/35/10 kV "Kommash" en alimentadores No. 2,3,6,16,20,21,22;

de las subestaciones 110/10 kV "Microdistrito B" en los alimentadores N° 1,3,7,13;

desde p/st 110/10 kV "Pishchevaya" a través del alimentador No. 4;

desde p/st 110/10 kV "Tracción" en alimentadores N° 2.4;

desde subestaciones 110/10 kV “MZAL” vía alimentador N° 17;

de ZRU-10 kV de la planta Kommash dos líneas de cable 10 kV de celdas No. 8.22;

de ZRU-10 kV de la línea de cable de la planta Tekmash 10 kV de la celda No. 14.

Los activos fijos de la empresa son:

dispositivos de transmisión - 51,4%

equipos y máquinas - 18,0%

vehículos - 2,0%

edificios - 26,0%

inventario de producción - 0,1%

tecnología informática - 0,1%

instrumentos y aparatos de medida y control y equipos de laboratorio - 2,4%

Como puede ver, los principales activos son las redes de distribución de 10-0,4 kV.

Las líneas de transmisión de 10 kV son 116,34 km, de los cuales:

teleférico - 70,37 km

aire sobre soportes de hormigón armado - 28,6 km

sobre soportes de madera - 17,37 km

Todas las líneas están en buen estado de funcionamiento.

Las líneas de transmisión de 0,4 kV son 172,58 km, de los cuales:

teleférico - 60,72 km

aire sobre soportes de hormigón armado - 64,25 km

sobre soportes de madera con fijaciones de hormigón armado - 47,61 km

Todas las líneas de 0,4 kV están suspendidas conjuntamente con las líneas de alumbrado público y de radiodifusión, la mayoría de las líneas están en buenas condiciones.

El aumento en la longitud de cables y líneas aéreas provino de nuevas construcciones y la adopción de líneas de otras empresas en el balance.

Equipos para subestaciones transformadoras y centros de distribución central con tensión de 10 kV:

seccionadores RV-10/400-600

seccionadores de carga VN-16, VNP-16, VNZ-17, VNP-10, VNR-10;

interruptores de aceite VMG-133, VMG-10;

acciona PR-2, PRBA, PE-11, PP-67, PPV-10.

Las cámaras con disyuntores de aceite se instalan principalmente en los puntos de distribución central.

Transformador de potencia de subestación transformadora de 63 a 1000 kVA.

Equipos RU-0,4 kV TP-escudos SCHO-59, SCHO-70.

Las redes de alumbrado público se colocan en postes junto con la línea de abonado.

Hay 2691 faroles en total, de los cuales:

con lámparas de mercurio 2501 uds.

con lámparas incandescentes 190 uds.

La gestión de las redes de alumbrado público se realiza mediante una instalación telemecánica UTU-4M-10.

2.2 Estudiar el trabajo del taller.

Cada sección se alimenta con electricidad de diferentes fuentes de energía, por lo tanto, en términos de confiabilidad, el punto cumple con los requisitos de la 1ra categoría.

Las secciones de los neumáticos están interconectadas por medio de un interruptor de aceite VMG-10. En caso de desconexión de alguna de las líneas de alimentación (modo emergencia), bajo la acción del dispositivo ATS, el interruptor seccional de aceite se enciende automáticamente y las secciones continúan recibiendo alimentación a través de una de las líneas que quedan en funcionamiento. Los seccionadores están instalados a ambos lados del interruptor automático de aceite seccional, lo que proporciona una interrupción visible al reparar el interruptor automático.

Los seccionadores de línea con cuchillas de puesta a tierra RVZ-10, los transformadores de corriente TPL-10-0.5 / R, los interruptores automáticos de aceite VMG-10, los seccionadores de barras con cuchillas de puesta a tierra RVFZ-10 están instalados en las cámaras de interruptores. Para alimentar los circuitos de automatización, medida y control de tensión, se instala un transformador de tensión en cada sección de las barras. En la cámara de tensión están instalados un transformador de tensión NTMK-10 y NTMI-10, fusibles PK.T-10 y un seccionador de barras con cuchillas de puesta a tierra RVFZ-10.

Para garantizar la seguridad al realizar trabajo de reparación en cada tramo de las barras se instala un seccionador RV-10 conectando las barras del tramo con puesta a tierra.

Las subestaciones se distinguen por su propósito y diseño, ubicación y principio de su mantenimiento.

Las subestaciones reductoras se dividen según su finalidad en regionales y locales.

Las subestaciones regionales están destinadas al suministro de energía de grandes áreas con consumidores industriales, urbanos y agrícolas. Estas subestaciones reducen la tensión a 35-6 kV y distribuyen electricidad a la misma tensión entre los puntos de distribución y las subestaciones transformadoras de las redes eléctricas urbanas. Las subestaciones locales están diseñadas para suministrar electricidad a empresas individuales o viviendas y consumidores públicos y comunales de la ciudad en

tensión 380/220 V.

Por diseño, las subestaciones de distribución se dividen en abiertas y cerradas. En las subestaciones abiertas, los equipos eléctricos se instalan en el exterior y en las subestaciones cerradas en el interior. Las subestaciones abiertas y cerradas se pueden hacer tanto con la instalación de equipos en el sitio de instalación como en forma de un tablero completo, que se fabrica en la fábrica con equipos completamente ensamblados en gabinetes metálicos. Estos armarios se entregan en el lugar de instalación.

Pero se distingue la ubicación de la subestación: intrashop, ubicada en el edificio de la tienda; incorporado, es decir, inscrito en el contorno del edificio principal, pero al mismo tiempo, los transformadores y los interruptores se extraen del edificio; adjunto, es decir, adyacente al edificio principal, con transformadores e interruptores desplegados hacia el exterior del edificio; de pie

Según el principio de servicio, las subestaciones de distribución pueden ser de red y de abonado. Las subestaciones de red son atendidas por el personal del sistema de energía y las subestaciones de suscriptores, por el personal del consumidor.

En las redes urbanas se utilizan subestaciones cerradas, equipadas con uno o dos transformadores de 100-630 kV-A de capacidad cada uno, con tensión primaria de 6-10 kV y tensión secundaria de 0,4/0,23 kV, con catenaria o cable. entradas. En pueblos pequeños y áreas rurales, las subestaciones con un transformador de hasta 400 kV-A a menudo se instalan al aire libre en estructuras de madera u hormigón. En ciudades con baja densidad de edificación, se utilizan subestaciones de un solo transformador cerradas e independientes con un transformador con una potencia de hasta 630 kV-A. Los diagramas de conexión eléctrica de las subestaciones de un solo transformador son los más simples y contienen la cantidad mínima de dispositivos simples de conmutación y protección. Estas subestaciones están diseñadas para abastecer a los consumidores de la 3ª y, a veces, de la 2ª categoría. En ciudades con mayor densidad de edificación, se utilizan subestaciones de dos transformadores con transformadores con una potencia de hasta 630 kV-A.

Muchas organizaciones de construcción e instalación en las ciudades producen subestaciones transformadoras completas a partir de elementos de hormigón armado a granel (cajas de bloques) fabricados en una planta de hormigón armado junto con equipos montados (excepto transformadores). La subestación se entrega al sitio de construcción en bloques separados y se instala en un sitio preparado previamente.

3 Trabajar en un lugar de trabajo regular y como suplente.

3.1 Trabajar en un lugar de trabajo habitual.

El trabajo en un lugar de trabajo regular se lleva a cabo de acuerdo con el contrato de trabajo, así como de acuerdo con las calificaciones y los grupos de admisión.

3.2 Trabajar como suplentes

El trabajo como suplente se realiza en el lugar de trabajo en una especialidad en la que ya había experiencia laboral, pero hubo una interrupción en el trabajo por más de un mes, así como después de una larga enfermedad o por otra razón una interrupción en el trabajo. Con el fin de consolidar y reponer los conocimientos y habilidades ya adquiridos. La duplicación se lleva a cabo como un trabajo normal en un lugar de trabajo regular, pero bajo la supervisión de un especialista experimentado.

3.2.1 Duplicación de trabajo de electricista para el mantenimiento de equipos eléctricos.

Recepción y transporte de transformadores

El transformador es aceptado después de haber sido fabricado por los servicios de control en fábrica, así como cuando se compra para reemplazar un transformador averiado o para alimentar una nueva instalación. Pero después de eso, la confiabilidad del transformador puede empeorar, ya que puede ser trasladado a un lugar de almacenamiento en una fábrica o base de suministro, y este movimiento y las condiciones de almacenamiento pueden empeorar su condición.En un transformador nuevo, en primer lugar , debe prestar atención al nivel de aceite. Debe ser visible al menos en el indicador de aceite, de lo contrario, se duda de su presencia en el transformador, lo que, a su vez, indica una fuga en la caja del transformador. Es necesario verificar la ausencia de fugas y la presencia de aceite en el indicador de aceite. Es necesario asegurarse de que no haya daños mecánicos en la carcasa del transformador, aisladores y espárragos, que no haya grietas en los aisladores, que las roscas de los espárragos estén intactas, etc.

El transformador debe ir acompañado de toda la documentación necesaria, repuestos, que deben ser cotejados con la lista de equipos El transformador debe ser cargado y transportado con precauciones para no dañarlo. Para evitar golpes y movimientos durante el transporte, el transformador está atado.

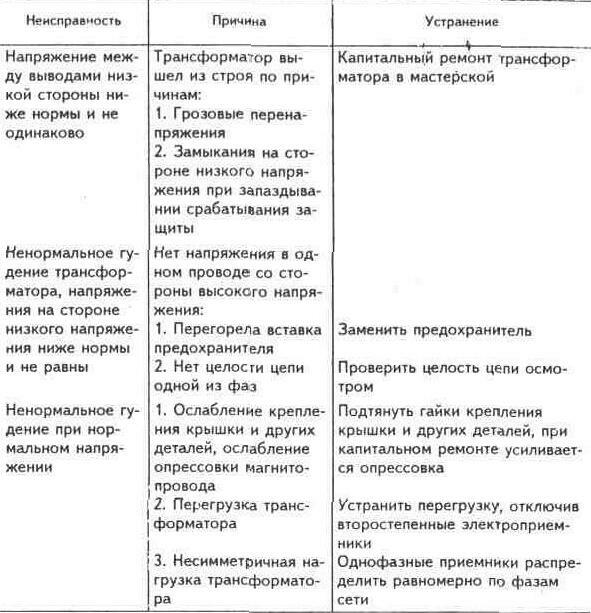

Tabla 2. 21 FALLAS DEL TRANSFORMADOR

El mantenimiento y reparación de transformadores es realizado por electricistas de servicios especializados, en caso de accidente pueden ser auxiliados por electricistas de otros servicios ante la falta de tensión en el lugar.

trabajar en piezas portadoras de corriente y cerca de ellas

El final de la mesa. 2.21

3.2.2 Duplicación de trabajo de electricista para reparación de equipos eléctricos.

Los interruptores e interruptores de cuchilla se utilizan para abrir y cerrar manualmente circuitos eléctricos de corriente alterna con tensión hasta 500 V y corriente continua con tensión hasta 440 V.

instalado en tableros de aparamenta, en armarios y cajones. El primer dígito en la designación del dispositivo corresponde al número de polos, el segundo corresponde a su valor actual: 1 -

100 A, 2 - 250 A, 4 - 400 A, 6 - 600 A. En la tabla solo se muestran unidades de 100 A.

Los interruptores de cuchilla R y los interruptores P están hechos sin cámaras de arco y solo pueden funcionar como seccionadores, es decir, abrir circuitos eléctricos sin energía. Los interruptores de cuchilla y los interruptores de otros tipos están hechos con rampas de arco y pueden cambiar circuitos eléctricos bajo carga.

fusibles

Los fusibles están diseñados para proteger equipos y redes eléctricas de corrientes de cortocircuito y sobrecargas inaceptables a largo plazo.

Estos fusibles tienen un relleno de cuarzo de la caja en forma de arena de cuarzo, los fusibles NPN tienen una caja de vidrio de sección transversal redonda y el fusible PN2 tiene una caja de porcelana de sección transversal rectangular.

Interruptores automáticos (dispositivos automáticos)

Las máquinas automáticas están diseñadas para proteger contra corrientes de cortocircuito y sobrecarga de líneas eléctricas y receptores de energía, para encender y apagar líneas y receptores de energía.

El disyuntor AK63 está diseñado para reemplazar el disyuntor AP-50, que tiene una baja capacidad de conmutación. El interruptor automático dispone de relés de sobreintensidad para 0,63 ... 63 A, 500 V CA y 220 V CC, su capacidad de maniobra es 2,5 veces superior a la del interruptor automático AP50.

A diferencia de los interruptores automáticos AP50, los interruptores automáticos AK63 tienen salidas abiertas, que se pueden cerrar con cubiertas. Los cables abiertos que no están en contacto con el cuerpo del interruptor tienen una mejor disipación de calor y cuando los cables se calientan, el cuerpo del interruptor no se quema.

Los interruptores automáticos AE2000 han sido diseñados para reemplazar a todos los demás interruptores automáticos de hasta 100 A. Están disponibles en 25, 63 y 100 A con disparadores de sobrecorriente de 0,6 A y superiores, disparadores térmicos y combinados.

Los disyuntores de la serie AE1000 están diseñados para proteger secciones de redes de edificios residenciales y públicos.

El relé de cualquier interruptor automático es una unidad integrada en el cuerpo del interruptor automático y diseñada para abrir el interruptor automático bajo la acción de una corriente superior a la que está configurado.

La acción de un relé térmico se basa en el cambio de forma de una placa bimetálica cuando por ella circula una corriente de carga del interruptor, que es superior a la corriente nominal de dicho interruptor.

La placa actúa sobre el mecanismo de apagado.

El disparador electromagnético consta de electroimanes, a través de cuyas bobinas pasa la corriente del interruptor. Los electroimanes se activan solo en caso de una corriente de sobrecarga de emergencia, como bloqueo del mecanismo o corriente de cortocircuito, y actúan sobre el mecanismo de apertura del interruptor automático.

El lanzamiento combinado contiene ambos tipos de lanzamientos.

Para un interruptor automático de este tamaño, puede haber varios disparadores con sus propias

corrientes nominales que se pueden ajustar. El ajuste de corriente de operación instantánea, o corriente de corte, significa que a una corriente dada, se activa el disparo electromagnético de este interruptor automático.

La capacidad de corte se refiere a la corriente máxima que puede disparar el interruptor automático.

Arrancadores magnéticos

Los arrancadores magnéticos están diseñados para el control remoto de motores eléctricos asíncronos trifásicos con rotor en jaula de ardilla y otros receptores de energía.

La incorporación de arrancadores magnéticos se puede realizar manualmente mediante pulsador y

automáticamente utilizando sensores de automatización directamente oa través de relés intermedios, utilizando contactos auxiliares de otros arrancadores. Los arrancadores se apagan manualmente o en condiciones de emergencia mediante un relé térmico o un relé de sobrecorriente, cuando se apagan otros arrancadores enclavados con ellos, durante el funcionamiento de los dispositivos de automatización. irreversible. Para los arrancadores inversores, el dato es el mismo, pero consisten en dos arrancadores enclavados mecánica y eléctricamente contra maniobras simultáneas, y en la designación del tipo de arrancadores inversores, el último dígito es dos más, por ejemplo, PME-111

No reversible, PME-113 - reversible.

Los arrancadores PME y PA se sustituyen por arrancadores PML y PAE; consulte la tabla. 2.27, 2.28, 2.29.

Relés térmicos

Los relés térmicos se pueden suministrar en bloque con arrancadores o por separado.

Los relés térmicos están diseñados para proteger contra sobrecargas de motores eléctricos asíncronos con rotor en jaula de ardilla. Dado que no protegen contra cortocircuitos y ellos mismos necesitan dicha protección, se coloca un interruptor automático con liberación electromagnética frente al arrancador en la derivación al motor eléctrico.

El elemento sensible del relé es un bimetal térmico, a través del cual fluye la corriente. El relé para altas corrientes tiene un calentador de nicromo para calentamiento adicional del bimetal.

Los elementos sensibles del relé están conectados a dos fases del motor eléctrico, los contactos del relé están conectados al circuito de la bobina de arranque.

Relé de sobrecorriente

Los relés de corriente, o relés de sobrecorriente, se utilizan para proteger los motores asíncronos de jaula de ardilla de sobrecargas repentinas cuando el mecanismo accionado está atascado, por ejemplo, un dispensador de harina, un rotor triturador, etc.

Como relé máximo, los relés electromagnéticos se utilizan con conexión en serie de devanados en el circuito del motor.

Selección de dispositivos eléctricos para reemplazo de fallados

En la práctica, es necesario reemplazar dispositivos eléctricos de cualquier tipo. El reemplazo es necesario cuando la máquina está completamente fuera de servicio o cuando no es posible repararla en el sitio.

Con el tiempo, la corriente que pasa por los dispositivos cambia con un cambio en la carga de los receptores de energía, reemplazo de motores eléctricos, etc., lo que también implica el reemplazo de dispositivos.

En primer lugar, el grado de protección del dispositivo debe corresponder a las condiciones del entorno donde funcionará.

La corriente nominal del dispositivo no debe ser inferior a la corriente nominal de carga, la tensión del dispositivo debe corresponder a la tensión de la red donde se utilizará.

Los aparatos deben ser resistentes a la corriente de cortocircuito que pueda pasar a través de ellos, y aquellos dispositivos que se supone que cortan esta corriente deben ser resistentes cuando se desconectan.

La corriente nominal del cartucho fusible no debe ser inferior a la corriente nominal del circuito,

es decir, Iв>Ið.

El enlace fusible no debe quemarse durante las sobrecargas normales en esta rama, por ejemplo, al arrancar las corrientes del motor.

No es aconsejable instalar fusibles en un ramal a un motor para protegerlo de la corriente de cortocircuito, ya que si se quema un inserto, el motor fallará al operar en dos fases.

Corriente de inserción en un ramal donde hay más de un motor,

Iv \u003d (Ip + Ip) / 2.5

donde Ip es la corriente nominal del ramal, Ip es la corriente de arranque del motor más potente. En condiciones de lanzamiento severas, el denominador debe ser 1,6 ... 2 en lugar de 2,5.

Los enlaces fusibles instalados en serie en la red deben funcionar de forma selectiva, es decir

el inserto instalado más cerca del cortocircuito debe quemarse, y no al revés. Para ello, es prácticamente necesario que la corriente del inserto situado más cerca del lugar del cortocircuito sea uno o dos peldaños más bajo en la escala de las corrientes nominales de los insertos.

Para los interruptores automáticos, la corriente nominal del relé no debe ser inferior a la corriente nominal del circuito, es decir, In, rast> = Ir- El interruptor automático no debe apagar la instalación durante las sobrecargas normales.

La corriente de ajuste del disparador térmico regulable debe ser igual a 1,25 de la corriente nominal del circuito, es decir, Iset, caliente = 1,25Ip.

La corriente de ajuste del disparador electromagnético regulable debe ser proporcional a la corriente de la mayor sobrecarga de corta duración:

Iset.el-magn=1.25Iper

Los interruptores automáticos para la protección de motores asíncronos deben cumplir las siguientes condiciones.

Para motores de servicio intermitente con ciclo de trabajo = 25 % o servicio prolongado con condiciones de arranque ligeras

/n, a >In.dv Para motores que funcionan en modo intermitente intenso y para motores con funcionamiento a largo plazo con condiciones de arranque difíciles - corriente nominal del motor.

La corriente de ajuste del elemento electromagnético debe corresponder a:

para motor de jaula de ardilla

Iset, el-mag> (1.5...1.8)Ip, para un motor con rotor de fase

Iset, e-magn > (2.5...3)In,dv,

donde Ip es la corriente de arranque del motor.

Los dispositivos de protección, en cuanto a su poder de corte, deben corresponder a la corriente de cortocircuito en caso de cortocircuito en el punto más próximo aguas abajo del dispositivo. Todos los dispositivos deben estar protegidos contra cortocircuitos en su interior mediante fusibles o disyuntores.

El relé térmico se elige de modo que la corriente máxima en modo continuo del relé con este elemento térmico no sea inferior a la corriente nominal del motor protegido, la corriente de ajuste del relé es igual a la corriente nominal del motor protegido, el ajuste de corriente de ajuste El margen en la escala del relé debe ser pequeño, especialmente hacia arriba, para que con un gran margen de ajuste en la dirección de aumento, la protección se pueda engrosar cuando el relé no funciona.

Instalación y ajuste de dispositivos eléctricos.

Los dispositivos disponibles para reemplazar los defectuosos a menudo no son adecuados para el sitio de instalación. En primer lugar, la ubicación de los puntos de fijación puede no ser adecuada. Luego, debe hacer nuevos orificios para el montaje en el sitio de instalación del dispositivo, según los fondos disponibles.

En metal, los agujeros se pueden hacer mediante punzonado, taladrado con taladradora manual o eléctrica, soldadura a gas o eléctrica, en madera - taladrado con taladros, taladradora, en paredes o tabiques de materiales pétreos - con pernos o taladradoras usando taladros con puntas duras. Al mismo tiempo, se martillan tacos de madera en los orificios para atornillar los tornillos.

Puede suceder que el nuevo dispositivo no sea adecuado para la ubicación dada. Luego, debe reforzarse en otro lugar accesible, utilizando otros cables o cables para la conexión. Si es necesario, se puede instalar una base, marco o marco adicional para instalar el dispositivo.

Al instalar el dispositivo en un lugar nuevo, es necesario garantizar su accesibilidad para inspección y reparación, la disponibilidad del tornillo de conexión a tierra (conexión a tierra) y la apertura libre de la cubierta de la carcasa.

Cabe señalar que los fusibles de los tipos NPN y PN2 no son intercambiables en términos de método de instalación, por lo tanto, cuando se reemplazan mutuamente, también es necesario cambiar sus dispositivos de fijación: bastidores de contacto.

Los relés de protección están montados en un panel vertical, generalmente debajo del arrancador que actúan para desactivar. Si el arrancador está montado en una caja separada, donde hay un lugar para un relé térmico, entonces está montado en el mismo lugar.

Los relés térmicos del tipo PTH se montan con las abrazaderas del circuito de control hacia arriba. Los relés de tipo TRP-25 se montan con el circuito de control bloqueado, y el resto de relés de este tipo se montan con el circuito de control bloqueado. Entre la base metálica y el cuerpo del relé TRP-25 poner

almohadilla aislante. No se garantiza que el relé funcione en el momento adecuado si: junto al relé (especialmente debajo de él) hay un aparato o dispositivo que genera calor adicional (resistencia, reóstato), el relé está montado en la parte superior, más calentada partes de cajas y gabinetes, el relé y el motor protegido se instalan en lugares donde hay una diferencia significativa en la temperatura ambiente.

Después de la instalación de los dispositivos, se procede a su ajuste, que incluye inspección externa, verificación de funcionamiento de dispositivos sin tensión, verificación de circuitos de control, señalización y bloqueo, medición de resistencia de aislamiento, prueba de funcionamiento de dispositivos y circuitos bajo tensión.

Inspección visual

Durante un examen externo, verifican: la finalización de todo el trabajo de instalación; el cumplimiento de los dispositivos y dispositivos instalados con la corriente de carga del receptor eléctrico protegido y las condiciones de su funcionamiento; conformidad con el voltaje de los devanados de relé y bobinas de los dispositivos a la tensión de red; la capacidad de servicio de los elementos térmicos del relé y su conformidad con la corriente del motor protegido; ausencia de fuentes de calor adicionales cerca del relé térmico; sin daños mecánicos; la correcta instalación de los dispositivos y la fiabilidad de su fijación; el estado de todos los contactos de los dispositivos, la ausencia de polvo, suciedad, óxido, especialmente en los lugares donde encajan la armadura y el núcleo del circuito magnético; la integridad del cableado de puesta a tierra desde los dispositivos hasta los lugares de conexión a la red de puesta a tierra común (puesta a cero); la ausencia de juntas, ligas que limitan el movimiento de las partes móviles del aparato durante el transporte; ausencia de distorsiones de contactos y partes mecánicas móviles, su libre movimiento; disponibilidad y capacidad de servicio de resortes de retorno de sistemas móviles; la presencia de soluciones y baños en contactos oculares y contactos de bloque (ver cláusula 2.9.9). Los valores de soluciones y baños deben cumplir con las instrucciones adjuntas al aparato.

Para los arrancadores inversores, el funcionamiento del enclavamiento mecánico se compara con el funcionamiento simultáneo de dos contactores.

3.3.3 Duplicación de trabajo de electricista para la reparación de equipos eléctricos.

Comprobación del dispositivo

El dispositivo se desconecta del circuito eléctrico y se mide la resistencia de aislamiento de sus partes portadoras de corriente. Si la instalación y la puesta en marcha las realiza el mismo electricista, la resistencia de aislamiento se puede medir antes de conectar el aparato al circuito eléctrico.

La verificación del aparato para el ajuste mecánico incluye operaciones para verificar y eliminar las desviaciones observadas de la norma: verificar la estanqueidad del anclaje al yugo; comprobar la fijación de las bobinas de los amortiguadores; si es necesario, limpieza de los contactos principales y contactos auxiliares; comprobar la ausencia de fricción entre los contactos y las cámaras de arco; comprobación de la fijación de la bobina; comprobando soluciones y fallos de los contactos principales y, si es necesario, ajustándolos, comprobando la simultaneidad del cierre de los contactos principales, comprobando su prensado.

Con el ajuste mecánico, se aprietan todas las tuercas, los tornillos y se instalan las piezas faltantes.

La verificación de los elementos electromagnéticos de las máquinas automáticas y los relés de corriente, los elementos térmicos de las máquinas automáticas y los relés térmicos se lleva a cabo cuando especialistas experimentados los cargan con corriente en soportes especiales. Los mismos especialistas revisan los circuitos de control, señalización y bloqueo.

Influencia de contactos y conexiones de contacto en el funcionamiento de dispositivos eléctricos.

Los contactos determinan la capacidad de conmutación del dispositivo que realiza las operaciones de conmutación. Las operaciones de conmutación son las operaciones de encendido y apagado de dispositivos. Las operaciones tienen una designación, por ejemplo, O - deshabilitar, B - habilitar.

La capacidad de conmutación del dispositivo es su capacidad para realizar un cierto número de operaciones de conmutación manteniendo la operatividad. Por ejemplo, para un autómata, las operaciones de conmutación son O-IN-IN. Por lo general, la capacidad de conmutación límite se considera en el límite superior de la corriente de conmutación. Pero es posible que el dispositivo no cambie la corriente, que está por debajo de un cierto valor límite, y en este caso hay un intervalo de valores de corriente críticos.

Protectores de altavoz de conmutación automática

Serie 03. SERIE 1 MÁQUINAS ELÉCTRICAS 01.0. GRANDES MÁQUINAS ELÉCTRICAS AC DE MÁS DE 1000 KW 01.00 Generadores de turbina 01.00.01-91

Institución presupuestaria de secundaria. educación vocacional

Okrug autónomo de Khanty-Mansiysk - Ugra

"UNIVERSIDAD PROFESIONAL DE BELOYARSK"

SOBRE LA PRÁCTICA PARA OBTENER HABILIDADES PROFESIONALES PRIMARIAS

Estudiante de 3er año, especialidad 140613 “Técnico de operación y mantenimiento de equipos eléctricos y electromecánicos

(por industria)"

grupos___ET-0631__

Medvedev Nikolái Ivánovich

Lugar de práctica: "UTEK-Beloyarsky"

Plazos para pasar:

11 de julio de 2009 - 01 julio 2009

Beloyasky 2009

Introducción

1. Características de la empresa

1.1 Estructura de gestión

1.4 Responsabilidades laborales electricista II categoría

1.5 Responsabilidades laborales de un electricista de la categoría III

2. Trabajo eléctrico

3. Tarea individual

Conclusión

Bibliografía

Introducción

En relación con el desarrollo de la industria y la construcción de viviendas y comunales en las ciudades, la importancia económica nacional de las redes eléctricas urbanas está creciendo y se les imponen requisitos cada vez mayores para un suministro confiable e ininterrumpido de electricidad a los consumidores.

Debido a esto, los requisitos para las calificaciones de los empleados de las redes eléctricas urbanas aumentan significativamente.

La práctica industrial es una parte orgánica. proceso educativo y una forma efectiva de preparar a un especialista para el trabajo. El objetivo principal de la práctica es obtener las habilidades y destrezas profesionales primarias de un electricista basadas en el estudio del trabajo de una empresa en particular para el desarrollo de equipos eléctricos modernos.

Para lograr el objetivo anterior, durante la práctica de producción para la obtención de habilidades profesionales primarias, se deben resolver las siguientes tareas:

Dominar la experiencia profesional inicial

Al resolver los problemas de la práctica industrial, se estudiaron las siguientes secciones:

Características de la empresa

Trabajo de instalación eléctrica

Tarea individual: Estudiar y describir el procedimiento para la emisión de informes de prueba para el ajuste de receptores y equipos eléctricos.

1. Características de la empresa

Breve historia del establecimiento de la empresa.

El 13 de julio de 2004, por decisión de la asamblea constituyente, se estableció la Sociedad Anónima Abierta "Compañía Territorial de Energía de Yugorsk - Beloyarsky", registrada con el número de estado principal 1048603450720 por la Inspección del Ministerio de Impuestos y Derechos de Rusia para el ciudad de Beloyarsky KhMAO-Yugra.

JSC "UTEK - Beloyarsky" se estableció de conformidad con el Código Civil de la Federación Rusa, ley Federal RF "Sobre sociedades anónimas" y otra legislación vigente de la Federación Rusa.

Algunas de las actividades son:

Prestación de servicios de transmisión de energía eléctrica;

Garantizar el funcionamiento de los equipos de energía, llevar a cabo su reparación oportuna y de alta calidad, el reequipamiento técnico y la reconstrucción de las instalaciones de energía;

Garantizar la operatividad de las redes eléctricas.

Principales direcciones de desarrollo.

Para OAO "UTEK - Beloyarsky" las áreas prioritarias de actividad son: recepción, transmisión y distribución de energía eléctrica a través de redes eléctricas. Mantenimiento, reparación y adecuación de redes eléctricas puestas en servicio con tensión hasta y superior a 1000V.

Metas y objetivos de JSC "UTEK - Beloyarsky" para 2008 - 2012

El objetivo principal es garantizar un suministro de energía confiable e ininterrumpido a los consumidores en el distrito de Beloyarsky. Este objetivo solo se puede lograr mediante un enfoque integrado para resolver este problema.

La reforma de la industria de la energía eléctrica y una mayor liberalización de este mercado lleva las relaciones en la industria de la energía eléctrica a un nivel completamente diferente. Para una operación eficiente y un desarrollo estable de las empresas de energía eléctrica, se deben aplicar nuevos métodos de gestión, se deben introducir mecanismos de mercado para reducir los costos de producción.

Uno de los problemas en la industria energética de la región de Beloyarsk es una gran parte de las pérdidas en el volumen total de electricidad transferida para la venta. Es decir, al reducir este indicador, es posible mejorar significativamente resultados financieros liberar fondos para la implementación de empresas prioritarias.

1.1 Estructura de gestión

Los órganos de dirección de la UTEK - Beloyarsky OJSC son (Anexo 1):

Junta General de Martilleros (órgano supremo de gobierno de la Compañía);

Órgano ejecutivo único (director).

Si es designado por la comisión de liquidación, todas las funciones de gestión de los asuntos de la Sociedad le serán transferidas. La comisión de liquidación en caso de liquidación voluntaria de la Sociedad es elegida por la asamblea general de accionistas.

El comité de auditoría, que es elegido por la asamblea general de accionistas, es el órgano de control de las actividades financieras y económicas.

El director (órgano ejecutivo de la Compañía) es aprobado por la junta general de accionistas. La comisión de escrutinio es elegida por la asamblea general de accionistas. El auditor es aprobado por la junta general de accionistas.

Estructura organizativa

La estructura organizativa de JSC "UTEK - Beloyarsky" consta de dos partes principales: "Redes eléctricas de distrito" (RES) y el aparato de gestión (Apéndice 2).

1.2 Reglas de la casa

Las horas de inicio y finalización se establecen de la siguiente manera:

A) dias comunes: de 8-00 a 17-45, de 8-00 a 17-15 (mujeres), almuerzo de 12-00 a 13-15.

B) los fines de semana: jornada laboral de 8-00 a 15-15, mujeres de 8-00 a 12-00.

c) en los días previos a las vacaciones: la jornada laboral es 1 hora más corta.

Los tipos de períodos de descanso son:

una pausa durante la jornada de trabajo (turno) para descanso y comidas de no más de dos horas y no menos de 30 minutos;

descanso diario (entre turnos);

fines de semana (descanso semanal ininterrumpido) durante al menos 42 horas;

vacaciones no laborables;

En la empresa de JSC "UTEK - Beloyarsky" se aprobaron y acordaron las reglas de las normas laborales internas para los empleados (ver Apéndice 3).

1.3 Protección laboral durante la operación de instalaciones eléctricas

Las instalaciones eléctricas según las condiciones de seguridad eléctrica se dividen en:

tensión de instalación eléctrica hasta 1000V ;

instalaciones electricas con voltaje más de 1000V .

Las instalaciones eléctricas deben estar equipadas con probado. Equipo de protección listo para usar. Así como material de primeros auxilios.

En cuanto al riesgo de lesiones a las personas descarga eléctrica diferir de:

locales sin mayor peligro;

locales con mayor peligro;

locales especialmente peligrosos;

condiciones de trabajo particularmente desfavorables.

NORMAS INTERRECURSOS sobre protección laboral (normas de seguridad) para la operación de instalaciones eléctricas POT R M - 016 - 20001, RD 153-34.0-03.150-00 con reformas y adiciones puestas en vigencia en 2003. se aplican a los empleados de las organizaciones independientemente de la propiedad y formas legales y otros individuos se dedican al mantenimiento de instalaciones eléctricas, realizando maniobras operativas en ellas, organizando y realizando trabajos de construcción, instalación, puesta en servicio, reparación, prueba y medición.

El jefe del consumidor es designado por orden. responsable de las instalaciones eléctricas de la organización y su adjunto de entre los responsables y especialistas del Consumidor que ha superado la prueba de conocimientos, dispone de certificado y grupo de cualificación en seguridad eléctrica:

V- en instalaciones eléctricas con tensiones superiores a 1000 V, o

IV - en instalaciones eléctricas con tensión hasta 1000 V.

La verificación de conocimientos del Consumidor responsable de las instalaciones eléctricas, su adjunto, especialista en protección laboral que inspecciona las instalaciones eléctricas, se realiza en la comisión de los órganos estatales de supervisión energética.

Mantenimiento de instalaciones electrotecnológicas (soldadura, electrólisis), así como de equipos productivos y tecnológicos complejos eléctricamente saturados, cuyo funcionamiento requiere constante Mantenimiento y ajuste de equipos eléctricos, accionamientos eléctricos, manuales Maquinas electricas, receptores de energía portátiles y móviles, las herramientas eléctricas portátiles deben llevar a cabo personal electrotecnológico(Grupo de seguridad eléctrica II y superior).

La operación de las instalaciones eléctricas debe ser realizada por un personal electrico, que se subdivide en administrativo-técnico, operativo, reparación, operativo-reparación .

El personal que realiza el mantenimiento de las instalaciones eléctricas debe pasar una prueba de conocimiento y tener la habilitación adecuada ( II- V) grupo de seguridad eléctrica.

No se permite el trabajo no autorizado, así como la ampliación de puestos de trabajo y el alcance de la tarea determinada por la orden u orden.

La contabilización del trabajo junto al lado se lleva a cabo en Bitácora de trabajo sobre pedidos y órdenes.

Responsable de la realización segura del trabajo. son:

emitir la orden, emitir la orden, aprobar la lista de trabajos realizados en la orden operacion corriente;

gerente de trabajo responsable;

permitiendo;

productor de trabajo;

mirando;

miembro de la brigada

Cuando se utilicen herramientas eléctricas, máquinas manuales y eléctricas y lámparas de mano, sus alambres o cables deberían, si es posible, estar suspendidos.

No permitido:

contacto directo de alambres o cables con superficies u objetos combustibles y aceitosos;

tire, tuerza y doble el cable, cargue sobre él, permita que se cruce con cables, cables, mangueras de soldadura de gas.

UTEK - Beloyarsky OJSC tiene programas No. 21, 22 para capacitación en el trabajo para electricistas sobre la reparación e instalación de líneas de cable y sobre la operación de redes de distribución (ver Apéndice 4).

1.4 Responsabilidades laborales de un electricista II categoría

Electricista para la reparación y mantenimiento de equipos eléctricos de 2ª categoría Características del trabajo. Realizar trabajos simples individuales en la reparación y mantenimiento de equipos eléctricos bajo la dirección de un electricista más de altamente calificado. Instalación y reparación cajas de conexión, bloques de terminales, resguardos de seguridad y accesorios de iluminación. Limpieza y purga con aire comprimido de equipos eléctricos con desmontaje parcial, lavado y fregado de piezas. Limpieza de contactos y superficies de contacto. Corte, empalme, aislamiento y soldadura de alambres con tensión hasta 1000 V. Tendido de alambres y cables de instalación. Mantenimiento y reparación de plantas de energía solar y eólica con una capacidad de hasta 50 kW. Realización de trabajos sencillos de fontanería, montaje y carpintería en la reparación de equipos eléctricos. Conexión y desconexión de equipos eléctricos y realización de medidas sencillas. Trabajo con herramientas neumáticas y eléctricas. Operaciones de izaje mediante equipos simples de izaje y grúas operadas desde el piso. Comprobación y medición de la resistencia de aislamiento de redes de distribución de estatores y rotores de motores eléctricos, devanados de transformadores, entradas y salidas de cables con megaohmímetro.

Electricista para la reparación y mantenimiento de equipos eléctricos de 2ª categoría Debe saber: el diseño y principio de funcionamiento de motores eléctricos, generadores, transformadores, aparatos de maniobra y control, baterías y aparatos eléctricos; principales tipos de materiales eléctricos, sus propiedades y propósito; reglas y métodos de instalación y reparación de equipos eléctricos en el ámbito del trabajo realizado; nombre, propósito y reglas para el uso de los instrumentos de trabajo y medición aplicados e información básica sobre la producción y organización del lugar de trabajo; técnicas y métodos para reemplazar, empalmar y soldar cables baja tensión; reglas de primeros auxilios en caso de descarga eléctrica; normas de seguridad para el mantenimiento de instalaciones eléctricas en el ámbito del grupo de calificación II; métodos y secuencia de operaciones de aparejo.

Ejemplos de trabajo.

Accesorios de iluminación: interruptores, enchufes, cartuchos, etc - instalación con conexión a red.

Entradas y salidas de cables: comprobación de la resistencia de aislamiento con un megaóhmetro.

Los detalles son simples: resortes helicoidales, soportes, puentes, orejetas y contactos, fabricación e instalación.

Iluminación - instalación.

Cables y alambres: extremos de corte, puntas de crimpado y soldadura.

Estructuras de acero y otros metales para la fabricación e instalación de electrodomésticos.

Contactores, relés, controladores, dispositivos de comando: verificación y ajuste de sujetadores, limpieza y limado de contactos, reemplazo y lubricación, reemplazo de dispositivos de extinción de arco.

Electrodomésticos: estufas, planchas, etc. - desmontaje, reparación y montaje.

Alambres y cables (aéreos): instalación, desmontaje, reparación y sustitución.

Transformadores para soldar: desmontaje, reparación sencilla, montaje, instalación de cubrebornes.

Zócalos de lámparas eléctricas - extremos para soldar.

Blindajes y cajas de distribución - cambio e instalación de fusibles y disyuntores.

Blindajes de red de potencia o alumbrado con esquema simple (hasta ocho grupos) - fabricación e instalación.

Motores y generadores eléctricos - desmontaje parcial, limpieza y soplado con aire comprimido, lubricación, sustitución de escobillas.

Electrodos de puesta a tierra - instalación y conducción.

1.5 Responsabilidades laborales de un electricista de la categoría III

De acuerdo con las tareas principales asignadas al servicio de suministro de energía, el electricista para la reparación y mantenimiento de equipos eléctricos está obligado a:

1. Realizar inspecciones diarias de los equipos fijos con anotación en la bitácora de funcionamiento;

2. Tome medidas para eliminar usted mismo los comentarios identificados, y si es imposible informar esto al ingeniero de EVS, al ingeniero de turno del COP;

3. Realizar maniobras operativas en instalaciones eléctricas hasta y por encima de 1000V;

4. Preparar los trabajos y realizar la admisión de los equipos de reparación.

5. Realizar trabajos de mantenimiento y reparación de equipos eléctricos.

6. Contar con permiso para realizar trabajos en caliente, trabajos desde torre de ensamble, trabajos con eslingas, trabajo peligroso con gas, trabajar en alturas.

7. Uso racional de los recursos materiales, consumo de combustible, energía, materias primas y materiales en la ejecución del trabajo.

8. Observar el proceso tecnológico del trabajo realizado, las reglas de operación técnica y el cuidado de los equipos, enseres y herramientas.

9. Conocer los requisitos para la calidad del trabajo realizado.

10. Garantiza una organización racional del trabajo en tu lugar de trabajo

11. En ausencia del trabajo previsto en la instrucción de producción, el jefe de EVS (ingeniero de EVS) tiene derecho a instruir para realizar temporalmente cualquier otro trabajo que no requiera entrenamiento especial y cualificaciones superiores.

Responsabilidades en materia de protección laboral y seguridad industrial.

Responsable del cumplimiento de los requisitos de las instrucciones sobre protección laboral por tipo de trabajo y por profesión.

Participa en el primer nivel de control sobre el estado de protección laboral, antes del inicio del turno (jornada laboral) realiza una inspección del lugar de trabajo.

Supervisa la capacidad de servicio de equipos, accesorios, herramientas e instrumentos.

Verifica la presencia y el servicio de cercas, dispositivos de seguridad, dispositivos de bloqueo y señalización, equipos de protección personal y grupal, el estado de los pasajes, pasajes, plataformas, dispositivos de escaleras, barandas, así como la ausencia de su desorden y desorden.

Informa al capitán (capataz) sobre las deficiencias descubiertas durante la inspección y, bajo su dirección, participa en su eliminación.

En el curso del trabajo, el empleado debe:

usar overoles y otros medios de protección, usar prácticas de trabajo seguras, cumpliendo con todos los requisitos de protección laboral;

preste atención al comportamiento de otros empleados, su implementación de medidas de seguridad personal, recuérdeles la necesidad de usar practicas seguras mano de obra, cumplimiento de los requisitos de seguridad, saneamiento industrial, seguridad contra incendios y gas;

ser entrenado métodos seguros y métodos de realización del trabajo, información sobre protección laboral, pasantías en el lugar de trabajo y prueba de conocimientos sobre los requisitos de protección laboral;

someterse a exámenes médicos preliminares obligatorios (en el momento del empleo) y periódicos (durante el empleo) (exámenes).

Durante el turno (vigilia, jornada laboral) presta atención al estado del lugar de trabajo, comunicaciones, vallas, equipos, enseres, instrumentos, etc. Informa al capataz (capataz) sobre las fallas detectadas y, de acuerdo con sus instrucciones, toma medidas para eliminarlas.

Informar de inmediato a su jefe inmediato o superior sobre cualquier situación que amenace la vida y la salud de las personas, de cada accidente que ocurra en el trabajo, o de un deterioro en su salud, incluyendo la manifestación de signos de una enfermedad profesional aguda (intoxicación), así como así como un fuego, algodón, etc.

De acuerdo con las situaciones que se han presentado, de acuerdo con el plan para la eliminación de accidentes, toma las medidas necesarias para limitar el desarrollo de la emergencia y su eliminación.

Brinda primeros auxilios a la víctima, al mismo tiempo toma medidas para llamar a una ambulancia, servicio de rescate de gas o bomberos.

Responsabilidades Ambientales:

1. El empleado está obligado a tomar medidas efectivas para cumplir con el régimen tecnológico y cumplir con los requisitos para la protección de la naturaleza, uso racional y reproducción de los recursos, mejora del medio natural.

2. El empleado, en el nivel de su competencia, asegura la calidad del cumplimiento de los estándares de calidad ambiental establecidos al asegurar el cumplimiento de las tecnologías aprobadas para la operación de los equipos que se le confían, el cumplimiento de las tecnologías y procedimientos para la neutralización y eliminación de residuos, toma medidas para proteger la tierra, el agua, la flora.

3. El empleado realiza la emisión y descarga de sustancias nocivas, la recolección, eliminación y eliminación de desechos en estricta conformidad con los permisos disponibles para estas operaciones de acuerdo con el ingeniero de protección ambiental de Kazym LPU.

4. El trabajador, en virtud de su competencia, es responsable del uso de productos químicos (preparados, pinturas, barnices, materiales, etc.) que puedan tener un efecto directo o indirecto sobre la salud humana.

5. Cuando se introduzcan en la producción nuevas fuentes de contaminación ambiental (mecanismos con motores de combustión interna, pistolas rociadoras, equipos automotrices, etc.), el empleado está obligado a informar al Ingeniero de Protección Ambiental de la LPU Kazymsky sobre esto para determinar el grado de nocividad del impacto de esta fuente sobre el medio ambiente e introducirlo en las listas respectivas. Asimismo, al retirar su producción de esta fuente, el trabajador también deberá informar de ello al Ingeniero de Protección Ambiental. El empleado también está obligado a llevar un registro de las horas de trabajo de todas las fuentes de contaminación ambiental bajo su control y presentar esta información al ingeniero ambiental.

El empleado es responsable de:

condición técnicamente sólida del equipo, mecanismos en términos de cumplimiento de emisiones / descargas nocivas reales con los datos de pasaporte de este mecanismo;

presentación oportuna de equipos, mecanismos para la medición instrumental de la cantidad de emisiones / descargas nocivas;

contabilidad oportuna y de alta calidad de las horas de funcionamiento de los equipos que son una fuente de emisiones/descargas nocivas.

Por violación de la protección del medio ambiente, el empleado tiene responsabilidad disciplinaria, administrativa o penal, así como material.

Características de las obras.

Realización de trabajos sencillos en el correo electrónico departamental. estaciones, centrales eléctricas de transformadores con su desconexión completa del voltaje de conmutación operativa en redes eléctricas, revisión de transformadores, interruptores, seccionadores y unidades sin desmontaje elementos estructurales.

Regulación de carga de los equipos eléctricos instalados en el área atendida.

Reparación, carga e instalación de accesorios antideflagrantes.

Cortar, empalmar, aislar y soldar cables con tensiones superiores a 1000 V.

Participación en la reparación, inspección y mantenimiento de equipos eléctricos con la realización de desmontaje, montaje, ajuste y mantenimiento de aparatos eléctricos, sistemas electromagnéticos, magnetoeléctricos y electrodinámicos.

Reparación de transformadores, interruptores, reóstatos, estaciones de control de arrancadores magnéticos, contactores y otros equipos simples.

Realización de reparaciones complejas individuales bajo la dirección de el. montadores con cualificación superior.

Realización de operaciones de aparejo con grúas y otras máquinas de elevación

Participación en el tendido de rutas de cable y cableado.

Bateria cargada

Pintura de partes externas de aparatos y equipos.

Reconstrucción de el. equipo

Procesamiento según el dibujo de materiales aislantes: textolita, getinax, fibra, etc.

Comprobación del etiquetado de cableado simple y diagramas de circuitos.

Identificación y eliminación de fallas, mal funcionamiento y daños en equipos eléctricos con esquemas simples de conmutación.

El trabajador debe saber:

Fundamentos de la ingeniería eléctrica.

Información sobre corriente continua y alterna en la cantidad de trabajo realizado.

El principio de operación y disposición de motores eléctricos, generadores, equipos de conmutación, redes eléctricas y aparatos eléctricos reparados, disyuntores de aceite, fusibles, contactores, baterías, controladores, rectificadores de mercurio y silicio y otros equipos y aparatos eléctricos

Diseño y propósito de los dispositivos de arranque y control.

Recepciones y métodos, reemplazo, empalme y soldadura de dispositivos. Alto voltaje.

Métodos seguros de trabajo, la secuencia de desmontaje, reparación e instalación de equipos eléctricos.

Designaciones de conclusiones de devanados de máquinas eléctricas.

Soldaduras y fundentes.

Materiales conductores y aislantes eléctricos y sus principales características y calificaciones.

El dispositivo y el propósito de una complejidad simple y media de herramientas y accesorios de control y medición.

Métodos para medir magnitudes eléctricas, métodos para encontrar y eliminar fallas en redes eléctricas.

Reglas para el tendido de cables en interiores, subterráneos y en cables de suspensión.

Normas de seguridad en el ámbito del grupo de cualificación 3.

2. Trabajo eléctrico

2.1 Herramientas, accesorios, equipos, equipos de protección y materiales para realizar la instalación y el mantenimiento complejos de EO y EO

destornilladores

Destornillador: una herramienta para apretar y desenroscar tornillos, tornillos, tuercas redondas, etc. Se compone de una varilla de acero y un mango. La hoja suele terminar con una punta en forma de espátula, puede ser tanto tetraédrica como incluso hexagonal.

Para no perturbar la superficie de las piezas y los mecanismos, la hoja de un destornillador suele estar desafilada. El grosor de la cuchilla debe corresponder al ancho de los bordes de la ranura de la pieza, cuya fuerza se aplica con un destornillador. Si no tiene un destornillador adecuado debido al hecho de que el ancho de la ranura de la pieza no coincide con el ancho del destornillador, dicho destornillador se puede lijar ligeramente en los bordes.

Los destornilladores están hechos de grados de acero de varios grados, aditivos de carbono y otras impurezas que aumentan la resistencia del metal y permiten que el destornillador sea una herramienta bastante duradera.

Más fácil de torcer o torcer cierre si el ancho de la hoja del destornillador coincide con la longitud de la ranura de ese sujetador. Si la hoja del destornillador se ha roto o desmoronado, lo mejor es afilarlo. A continuación se muestra la proporción recomendada de destornillador y sujetadores.

Un destornillador Phillips le permite transferir más fuerza al desatornillar o apretar una tuerca que un destornillador normal de punta plana. En su ausencia, a menudo es posible reemplazar el "ordinario" con cuchillas planas. Si el destornillador está roto, entonces se puede restaurar. Es cierto que para esto necesitas trabajar un poco, cortando la punta rota. Sujételo en un tornillo de banco y use una lima triangular y una sierra para metales para tallar una nueva punta. Al hacer un destornillador, combínelo con un tornillo o con la punta de otro destornillador.

Las pinzas se dividen en varios tipos. Cualquier cortador de alambre puede considerarse cableado si se le colocan tubos de goma o plástico. Las palancas de las pinzas están hechas de acero de los grados U7, U7A, 7HF, 8HF. Cuando use cortadores de alambre, debe recordar algunas reglas que lo ayudarán a usarlos por más tiempo.

Los cortadores de alambre pueden cortar alambre de metal blando como cobre y aluminio de cualquier sección transversal. Los cortadores de extremo no deben morder alambre de acero con una sección transversal de más de 1 mm. Es mejor morder alambre de acero duro con pinzas, y es mejor cortarlo con un martillo, colocándolo en un ángulo agudo, además, será más fácil hacerlo si está doblado. Cuanto mayor sea la sección transversal de los núcleos del alambre a cortar, más cerca de la mitad de los bordes de corte debe ubicarse el objeto a morder.

Cuando trabaje, debe sostener las pinzas con el pulgar en un mango, los dedos índice, medio y anular en el otro mango, y el dedo meñique generalmente se coloca entre los mangos para separarlos después de morder. Si las pinzas "se ajustan", entonces puede ayudar al dedo meñique y al dedo anular. Cuando se aprietan los mangos, las cuchillas de las mordazas deben estar en estrecho contacto. El espacio entre los bordes no puede ser más de OD mm. Tenga cuidado de no meterse la piel de los dedos entre los brazos de la pinza, especialmente con pinzas más viejas.

Con el uso frecuente, el eje que conecta los brazos de las pinzas se desgasta. Para ralentizar este proceso, es necesario lubricar el eje. Si el espacio entre el eje y los brazos de corte es demasiado grande, puede intentar separar el eje. Para hacer esto, coloque los cortadores de alambre sobre una base maciza sólida, con el eje hacia usted. Se coloca una barba en el centro o en una zona cercana a ella y se crea una depresión con fuertes golpes de martillo, lo mismo se hace con el otro lado del eje. Esto debería conducir a una disminución de la holgura entre el eje y los brazos. Si el intento no tuvo éxito, deberá reemplazar el eje o comprar nuevos cortadores de alambre. El eje dañado se elimina mediante perforación.

Utilice también pinzas articuladas. Una de sus ventajas es que duplican la presión inicial sobre los brazos de la pinza al realizar el trabajo. Pero los bordes de estos cortadores de alambre, como muestra la práctica, no soportan cargas pesadas y pueden romperse durante el trabajo. Este es un inconveniente significativo de tal herramienta.

Hay cortadores laterales. En general, está prohibido morder productos de acero con cortadores laterales; solo se pueden procesar metales blandos con ellos. Las pinzas son convenientes para quitar el aislamiento de los cables. Para un buen corte, es importante determinar el momento en que el cortaalambres muerde el aislamiento de los alambres. Después de eso, debe dejar de apretar los mangos de los cortadores de alambre y comenzar a pelar el aislamiento del cable. Al quitar el aislamiento, no es necesario raspar el cobre del que está hecho el núcleo, esto puede provocar una fractura mecánica. Si el diámetro del núcleo de cobre no supera los 0,5-0,8 mm, no debe raspar los cortadores de alambre con los bordes de trabajo a lo largo del núcleo. Además, esto puede conducir a una disminución de la sección transversal del núcleo y, por lo tanto, de su resistencia, pero también contribuye a la fractura longitudinal del núcleo. Las pinzas se pueden afilar si son desafiladas. Si los cortadores de alambre tienen muescas, no podrán realizar completamente sus funciones.

Alicates eléctricos.

Las pinzas eléctricas consisten en un transformador de corriente con un circuito magnético desmontable, equipado con manijas y un amperímetro. Para medir la corriente que pasa por el conductor, se alimenta el circuito magnético, se cubre el conductor con él y luego se juntan hasta cerrar ambas partes del circuito magnético. El conductor con corriente en este caso también es el devanado primario del transformador de corriente.

La industria produce varios tipos de pinzas amperimétricas eléctricas, para medidas en circuitos con tensiones de hasta 10 kV y hasta 600 V. Para medir corriente en circuitos con tensiones de hasta 10 kV se utilizan pinzas KE-44 con límites de medida de 25, 50, 100, 250 y 500 A, así como Ts90 con límites de medida de 15, 30, 75, 300 y 600 A. En estas pinzas, los mangos están aislados de forma fiable del circuito magnético.

Para medir la corriente en un circuito con un voltaje de hasta 600 V, se utilizan pinzas C30 con límites de medición de 10, 25, 100, 250, 500 A, que también pueden medir el voltaje en dos límites: hasta 300 y 600 V. Además, producen pinzas eléctricas que se incluyen en el kit a otros aparatos y aparatos de medida, por ejemplo, al voltamperímetro VAF-85, permitiéndote medir la corriente en circuitos electricos sin su ruptura dentro de los límites de las medidas 1-5 y 10A.

Osciloscopios de haz catódico.

Un osciloscopio de haz de cátodo es un dispositivo de medición multipropósito que le permite observar y registrar visualmente procesos eléctricos aleatorios, únicos, no periódicos y periódicos en el rango de frecuencia de cero (corriente continua) a unos pocos gigahercios. Además de una evaluación cualitativa de los procesos en estudio, el osciloscopio le permite medir:

amplitud y valor instantáneo de corriente y tensión;

parámetros de tiempo de la señal (ciclo de trabajo, frecuencia, tiempo de subida, fase, etc.);

cambio de fase; frecuencia de señales armónicas (método de figuras de Lissajous y barrido circular),

características de amplitud-frecuencia y fase, etc.

Un osciloscopio se puede utilizar como parte de un equipo de medición más complejo, por ejemplo, en circuitos puente como elemento nulo, en medidores de respuesta de frecuencia, etc.

La alta sensibilidad del osciloscopio determina la posibilidad de estudiar señales muy débiles, y la gran resistencia de entrada provoca su pequeño efecto sobre los modos de los circuitos en estudio. Según su finalidad, los osciloscopios de haz catódico se dividen en universales y propósito general(tipo C1), alta velocidad y estroboscópica (tipo C7), memoria (tipo C8), especial (tipo C9), grabación con grabación en papel fotográfico (tipo H). Todos ellos pueden ser de uno, dos y multihaz.

Osciloscopios universales.

Los osciloscopios universales ofrecen versatilidad mediante el uso de unidades intercambiables (como los preamplificadores en el C1-15). El ancho de banda es de 0 a cientos de megahercios, la amplitud de la señal en estudio es de decenas de microvoltios a cientos de voltios. Los osciloscopios de propósito general se utilizan para estudiar procesos de baja frecuencia, señales de pulso. Tienen un ancho de banda de 0 a decenas de megahercios, la amplitud de la señal en estudio es de unos pocos milivoltios a cientos de voltios.

osciloscopios de alta velocidad.

Los osciloscopios de alta velocidad están diseñados para registrar señales de pulso únicas y repetitivas en una banda de frecuencia del orden de unos pocos gigahercios.

Osciloscopios estroboscópicos.

Los osciloscopios estroboscópicos están diseñados para estudiar señales repetitivas de alta velocidad en la banda de frecuencia de cero a unos pocos gigahercios con la amplitud de la señal en estudio de unos pocos milivoltios a unos pocos voltios.

Osciloscopios de memoria.

Los osciloscopios de almacenamiento están diseñados para registrar señales únicas y que rara vez se repiten. Ancho de banda de hasta 20 MHz con la amplitud de la señal estudiada desde decenas de milivoltios hasta cientos de voltios. Tiempo de reproducción de la imagen grabada De 1 a 30 minutos.

Para registrar procesos rápidos y transitorios en papel fotográfico, se utilizan osciloscopios de rayos catódicos con un método fotoóptico de transferencia de haz a un medio de registro, como H023. La alta velocidad de registro (hasta 2000 m/s) y la amplia gama de frecuencias registradas (hasta cientos de kilohercios) hacen posible utilizar estos osciloscopios si es imposible utilizar osciloscopios de haz de luz, que tienen un registro relativamente bajo. velocidad y un rango de frecuencias registradas.

El uso de osciloscopios de haz de luz.

Para obtener un registro visible de procesos rápidos, los osciloscopios de haz de luz con registro en papel fotográfico oscilográfico especial sensible a los rayos ultravioleta son los más utilizados. Recientemente, los osciloscopios electrográficos de haz de luz con registro en papel electrográfico económico están comenzando a introducirse más ampliamente.

La principal ventaja de los osciloscopios de haz de luz es la posibilidad de obtener un registro visible en coordenadas rectangulares en un amplio rango dinámico (hasta 50 dB). La banda de frecuencia de funcionamiento de los osciloscopios de haz de luz no supera los 15 000 Hz, la velocidad máxima de registro para los osciloscopios de haz de luz es de hasta 2000 m/s, para los osciloscopios de haz de luz electrográficos de 6-50 m/s. Para el seguimiento y registro simultáneos de varios procesos electricos Los osciloscopios tienen varios galvanómetros oscilográficos (generalmente un sistema magnetoeléctrico), cuyo número puede llegar a 24 (en el osciloscopio H043.2) o más.

La oscilografía se puede realizar en papel fotográfico UV o cinta fotográfica con revelado fotográfico químico. La oscilografía en papel UV se realiza mediante una lámpara de mercurio con desarrollo directo en la luz, lo que acelera mucho el proceso de oscilografía, y se utiliza en los casos en que se requiere obtener, por ejemplo, una forma de onda de prueba. La desventaja del papel fotográfico UV es que los oscilogramas obtenidos en él pierden contraste con el tiempo debido al oscurecimiento del fondo. La sensibilidad del papel fotográfico y el brillo de la iluminación deben seleccionarse cuanto mayor sea, cuanto mayor sea la velocidad de la oscilografía, y establecerse tomando oscilogramas de prueba.

Los osciloscopios suelen estar equipados con galvanómetros con diferentes bandas de frecuencia operativas. Cuando se utiliza un galvanómetro cuya frecuencia de operación se desconoce, el límite de frecuencia superior puede tomarse igual a la mitad de la frecuencia natural del galvanómetro. La frecuencia natural del galvanómetro se indica mediante un guión después de la designación del tipo. Para limitar la corriente de funcionamiento del galvanómetro, se utilizan almacenes estándar de derivaciones y resistencias adicionales. Para casos de oscilografía de altas corrientes (más de 6 A) o Alto voltaje(más de 600 V) se suelen utilizar transformadores de medida.

Para obtener la oscilación de haz más grande en el oscilograma (70-80% del ancho del papel utilizado), debe elegir un galvanómetro cuya corriente de operación esté cerca del máximo.

Megaohmímetro.

La resistencia de aislamiento es una característica importante del estado de aislamiento de los equipos eléctricos. Por lo tanto, la medición de la resistencia se lleva a cabo durante todas las inspecciones del estado del aislamiento. La resistencia de aislamiento se mide con un megaohmímetro.

Los megaohmímetros electrónicos del tipo F4101, F4102 para voltajes de 100, 500 y 1000 V han encontrado una amplia aplicación y 2500 V. El error del dispositivo F4101 no excede ± 2.5%, y de los dispositivos tipo M4100 - hasta 1%. de la longitud de la parte de trabajo de la escala. El dispositivo F4101 se alimenta de la red eléctrica corriente alterna 127-220 V o de una fuente de corriente continua de 12 V. Los dispositivos M4100 funcionan con generadores integrados.

La elección del tipo de megaohmímetro se realiza en función de la resistencia nominal del objeto (cables de alimentación 1 - 1000, equipos de conmutación 1000 - 5000, transformadores de potencia 10 - 20 000, máquinas eléctricas 0,1 - 1000, aisladores de porcelana 100 - 10 000 MΩ), sus parámetros y tensión nominal.

Como regla general, para medir la resistencia de aislamiento de equipos con una tensión nominal de hasta 1000 V (circuitos de conmutación secundarios, motores, etc.), se utilizan megóhmetros para una tensión nominal de 100, 250, 500 y 1000 V, y en instalaciones eléctricas con una tensión nominal de más de 1000 V, se utilizan megaohmímetros para 1000 y 2500 V.

1. Medir la resistencia de aislamiento cables de conexion, cuyo valor no debe ser inferior al límite superior de la medida del megaohmímetro.

2. Establecer el límite de medición; si se desconoce el valor de la resistencia de aislamiento, para evitar "fuera de escala" del indicador del medidor, es necesario comenzar desde el límite de medición más alto; al elegir el límite de medición, uno debe guiarse por el hecho de que la precisión será mayor al leer las lecturas en la parte de trabajo de la escala.

3. Asegúrese de que no haya voltaje en el objeto bajo prueba.

4. Desconecte o cortocircuite todas las piezas con aislamiento reducido o voltaje de prueba reducido, capacitores y dispositivos semiconductores.

5. Mientras conecta el instrumento, conecte a tierra el circuito bajo prueba.

6. Presionando el botón de "alta tensión" en dispositivos alimentados por la red, o girando la perilla del generador de megaohmímetro inductor a una velocidad de aproximadamente 120 rpm, después de 60 s después del inicio de la medición, fije el valor de resistencia en la escala del instrumento.

7. Al medir la resistencia de aislamiento de objetos con una gran capacidad, las lecturas deben tomarse después de que el puntero se haya calmado por completo.

8. Después del final de la medición, especialmente para equipos con una gran capacitancia (por ejemplo, cables largos), antes de desconectar los extremos del dispositivo, es necesario eliminar la carga acumulada aplicando una conexión a tierra.

Cuando el resultado de medir la resistencia de aislamiento puede verse distorsionado por corrientes de fuga superficiales, por ejemplo, debido al contenido de humedad de la superficie de las partes aislantes de la instalación, se aplica un electrodo conductor de corriente al aislamiento del objeto, que está conectado a la pinza del megóhmetro E.

La conexión del electrodo portador de corriente E se determina a partir de la condición para crear la mayor diferencia de potencial entre el suelo y el lugar donde se conecta la pantalla.

En el caso de medir el aislamiento de un cable aislado de tierra, se fija la pinza E a la armadura del cable; al medir la resistencia de aislamiento entre los devanados de las máquinas eléctricas, la abrazadera E se une a la carcasa; al medir la resistencia de los devanados del transformador, el terminal E se conecta debajo de la falda del aislador de salida.

La medición de la resistencia de aislamiento del cableado de alimentación e iluminación se lleva a cabo con los interruptores encendidos, los fusibles retirados, los receptores eléctricos, los aparatos, los dispositivos y las lámparas apagados.

Está estrictamente prohibido medir el aislamiento en la línea, si está al menos en Área pequeña pasa cerca de otra línea viva, y durante una tormenta en titulares transmisión.

Equipo de proteccion.

Los equipos de protección aislantes contra descargas eléctricas, según la tensión de funcionamiento de las instalaciones eléctricas, se dividen en:

equipos básicos de protección en instalaciones eléctricas con tensión hasta 1 kV;

equipo de protección adicional en instalaciones eléctricas con tensión de hasta 1 kV;

equipos básicos de protección en instalaciones eléctricas con tensiones superiores a 1 kV;

equipo de protección adicional en instalaciones eléctricas con tensiones superiores a 1 kV;

Los principales son tales equipos de protección, cuyo aislamiento resiste de manera confiable tensión de funcionamiento en instalaciones eléctricas y permite tocar partes vivas que están energizadas. Las medidas de protección complementarias son medios que, por sí mismos, no pueden voltaje dado garantizar la seguridad contra descargas eléctricas. Son una medida de protección adicional al medio principal, y sirven también para proteger contra tensión de contacto, tensión de paso y una herramienta de protección adicional para la protección contra los efectos de un arco eléctrico y sus productos de combustión.

El equipo de protección aislante aplicado contra descargas eléctricas debe cumplir con los estándares estatales y de la industria (GOST, OST), condiciones técnicas (TU), descripciones técnicas(ESO). Al realizar trabajos con equipos de protección aislantes contra descargas eléctricas, se deben observar estrictamente las reglas de seguridad.

En cada producto, entre otros datos, se fijan las fechas de fabricación y prueba, que indican la idoneidad operativa del medio. protección personal. Las propiedades dieléctricas de guantes, cubrecalzados y cubrecalzados se deterioran a medida que se almacenan y utilizan. Es necesario probar periódicamente sus propiedades dieléctricas cada 6 meses, independientemente de si estaban en funcionamiento o no.