La production de faisceaux du 21ème siècle nécessite de nouvelles approches technologiques dans la production de harnais de câbles. TERMOPRO propose de nouvelles tables d'assemblage pour la disposition et la fixation des harnais MONOLIT, qui sont conçus pour remplacer les plaques de contreplaqué obsolètes dans les entreprises nationales.

Solutions déconseillées

Les solutions existantes sont des feuilles de contreplaqué, avec un schéma de circuit imprimé du harnais et des broches rigidement fixes, aux points nodaux des faisceaux.

Une nouvelle solution pour la production de harnais

Les nouvelles tables pour les harnais MONOLIT sont faites du profil en aluminium russe. La rigidité accrue du cadre est assurée par des amplificateurs angulaires moulés. La conception solide des tables pour la fabrication de paquets est complétée par des éléments pour le remplacement rapide des places d'assemblage.

Version de table compacte

|

Table de section inclinée pour la pose et le tricotage de harnais 2000 х 1500 mmConstruction très robuste et rigide, mais grâce à des roues de haute qualité avec verrou de frein, la table d'assemblage pour les paquets peut être déplacée à n'importe quel point dans l'atelier dans quelques minutes. Pour changer la plate-forme de travail, il est nécessaire de dévisser manuellement seulement 4 écrous, ce qui ne prend pas plus d'une minute. |

|

La même table sectionnelle inclinée pour la pose et le tricotage de paquets(ajustement de la pente - horizontal ou 60-80 degrés de l'horizontale). |

|

La même table pour la disposition et l'accouplement des paquets avec le sous-châssis abaisséDeux tables connectées Dans la production de faisceaux de câbles, de telles tables peuvent être combinées en groupes de plusieurs pièces pour lier des faisceaux de grande longueur. |

|

La table sectionnelle horizontale pour la disposition et la liaison des harnais est de n'importe quelle longueur.Les tables de section pour la production de harnais de grande longueur sont livrées sur des supports réglables et combinées dans une structure monolithique directement dans la salle de production. |

Solution flexible

La production de paquets sur des places remplaçables de deux types augmente la flexibilité dans la fabrication des paquets, et réduit également les temps d'arrêt lors du passage à des produits avec une structure différente du harnais.

Production russe

La société TERMOPRO produit des tables modernes pour la fabrication de harnais conformément aux exigences de votre cahier des charges. Nous sommes prêts à adapter les solutions disponibles pour vous. Il n'y a aucune restriction sur les dimensions des tables - longueur, largeur, hauteur. Nous le ferons - comme c'est pratique pour vous!

Pour comprendre la séquence des processus d'assemblage de tout bundle, dans cette section, nous voulons introduire concepts généraux à propos de la structure du paquet, que l'on trouvera plus loin dans le catalogue. Le harnais, comme tout objet physique, est divisé en parties, qui peuvent être nommés. La figure 1 montre un échantillon d'un paquet avec des légendes, qui sont indiquées par des chiffres, en fonction d'une certaine partie du harnais:

1. Le canon de harnais est la partie avec le nombre maximum de fils qui sont assemblés dans le faisceau;

2. Branch-off - un faisceau de fils quittant le tronc ou une autre branche;

3. L'emplacement de la branche est le site de divergence de deux ou plusieurs faisceaux;

4. Conseils - éléments qui permettent le montage ou le démontage du harnais avec des contacts froids;

5. Les dispositifs de couplage sont des dispositifs qui permettent la connexion simultanée d'une ou plusieurs paires de «broches» avec les pointes.

6. Éléments de protection - produits techniques en caoutchouc, conçus pour protéger mécaniquement les points de connexion des terminaux (ou des dispositifs de connexion) avec les dispositifs, les équipements électriques de divers véhicules.

Fiable (fonctionnement) tracteur équipement électrique dépend largement de la façon dont le câblage de Autotractor fiable, qui est soit un distinct (autonome) (souple) (métal) (en aluminium) ou (cuivre) (fil) ou (câble électrique) - peu tordu ensemble fils isolésAyant, pour plus de commodité d'installation, l'autre (couleur) et sus-jacente (shell) .Nagruzochnaya capacité de fils et de câbles dépend de ce type (en coupe transversale) est métallique (conducteur), le courant conducteur.

(Tracteur), ainsi que (scooter) ou (cyclomoteur), pendant le fonctionnement, en règle générale, a un niveau (accru) de vibration, qui est transmis aux fils et (peut), si la (flexibilité) du fil est insuffisante, appelez-le casse. Pire encore si à la suite de la vibration se produit (poinçonnage) du câble, qu'il est cassé (isolation). Si l'isolation des fils adjacents entre eux (la tension) est cassée, un court-circuit se produit accompagné par l'étincelle. Étant donné que le moteur du tracteur (diesel) a toujours sur la surface (huile) et fuit (carburant), (combustion) et, par conséquent, un incendie peut se produire. Donc (la principale) et la priorité (générale) lors de la sélection du câblage, étant donné le niveau (augmenté) risque d'incendie, (selon) les normes existantes, devrait être donné aux fils et câbles de flexibilité accrue.

Fil de voiture pgva utilisé pour l'installation équipement électrique technique. Le noyau rond multi-fils du SSA en aluminium recouvert de cuivre sans oxygène lui confère une flexibilité accrue. Cela le rend indispensable lorsque l'installation doit être effectuée dans un espace confiné, en pliant à plusieurs reprises le fil. La coque extérieure, en PVC-plastique résistant, protège la pgva contre le contact avec le carburant et l'huile et la protège des chocs, des coups de poing et des fissures. Il peut être blanc, jaune, vert, rouge, bleu, violet, orange, rose, bleu, gris, noir ou bicolore sous la forme de bandes de couleurs spécifiées. L'écran est fait de matériau en feuille composite. Un seul fil ne propage pas la combustion. Il peut être utilisé à des températures de -40 à +70 degrés, si l'humidité relative est inférieure à 90%, dans des conditions d'humidité plus élevée - jusqu'à +27 degrés. Acceptable tension de fonctionnement - jusqu'à 48 volts. La longueur de construction du fil pour une section de 0,20 à 25,0 mètres carrés n'est pas inférieure à 100 mètres, pour une section de 35,0 à 95,0 mètres carrés - pas moins de 50 mètres. Rayon de flexion - pas moins de 10 diamètres extérieurs.

Les fils de catégories pgva, pgva-t, pgva-hl, pgva-y, pgvae, pgvab, pgvad, pgvat peuvent être utilisés pour le raccordement de dispositifs autotracteurs et d'équipements électriques, ainsi que câblage électrique voitures de petite et de grande taille, véhicules de cargaison de petit et de gros tonnage, voitures, autobus, remorques, cyclomoteurs, scooters, motoneiges, moissonneuses-batteuses et autres machines automotrices.

Le fil d'automobile peut être utilisé dans l'eau et sur terre dans les régions avec un climat froid, tempéré et tropical. Son mandat est de dix ans avec une période de garantie de trois ans. Les fabricants nationaux de fil sont Rybinskkabel, Avtoprovod, Belaruskabel, Samara Cable Company, usine de câble Kolchuginsky, Chuvashkabel, Uralcable et d'autres. A l'étranger, il est produit par des entreprises telles que TKD Kabel, Câbles Reka, câbles Draka NK, etc.

Tout le monde sait que (voiture) ne serait pas aller sans moteur, et il est certainement correct, mais aussi le câblage automobile, aussi, est un fait sans laquelle il est impossible de conduire le véhicule. Parce qu'il est nécessaire de commencer les prises de moteur (système), dont les éléments principaux sont de bobine d'allumage (étincelle) générée par une étincelle électrique, l'allumage du mélange de carburant dans le cylindre, ce qui, de brûlure, et les forces (moteur) fonctionne. A (tension) présente à la bobine (générateur), qui est démarré à l'aide d'un démarreur, le vilebrequin défile, et le (électrique) (impulsion) donne le démarreur (moteur) (la batterie). Et afin de courant électrique alimenté à l'ensemble de ces unités, a besoin d'un conducteur qui, simplement, un (produit), lesquelles parties de composants - une métallique (conducteur) et (isolation), dont l'extérieur est un fil revêtu.

D'autres systèmes d'allumage (puissance) qui est porté par (haute tension) est effectuée, la voiture a beaucoup (entrées) qui est alimenté (courant) à basse tension (équipements électriques), tels que - phares (carte) ordinateur (audio) et ses (acoustique) , (lampe) éclairage intérieur, etc. Il suffit de mettre, (fonction) de câblage dans un véhicule - pour créer un (chaîne) et fournir (procédé), dans lequel (puissance) de la chaîne de source est transmis aux consommateurs.

des fils de liaison en faisceaux est bandage exécutés, qui est constitué d'un ruban adhésif PVC (GOST 16214-70), des colliers dentées de polymères thermoplastiques - attaches de câble (GOST 22642,3 à 80, figure 5) au moyen d'outils spéciaux ou de soudage manuel d'un élément de liaison (RSS PVC ou l'un des faisceaux de fils sous la forme d'un zigzag) fils qui sont disposés sur le même plan.

Selon les préférences des consommateurs dans les faisceaux, les fils peuvent être protégés, et également attachés dans un faisceau par un tuyau de PVC.

Le tube de PVC avec le ruban spiralé sur le faisceau est fixé avec un bandage et de manière à exclure son mouvement ou son déroulement, respectivement. Le tube thermorétractable protège les extrémités du tube ondulé, et des couvercles en caoutchouc spéciaux sont utilisés, sélectionnés en fonction du diamètre des tubes.

Le bandage est appliqué aux points de jonction et sur les branches elles-mêmes, de sorte qu'il n'y ait pas plus de 250 mm entre le pansement, à condition que la distance ne soit pas indiquée sur le dessin. Les séparateurs sont installés à la place des branches sur les faisceaux dans les tubes ondulés afin d'empêcher le mouvement des tubes aux jonctions, protégeant les emplacements de branche des diverses influences mécaniques.

La conception des faisceaux est déterminée par les caractéristiques de la conception matérielle et les exigences de maintenance. Les faisceaux (figure 7.10) sont divisés en interbloc et intrablock, qui à leur tour sont subdivisés en simple (droite) (a), avec des branches (b), complexe (c), avec des branches fermées (d).

Fig.7.10 Types de harnais

Selon la conception du harnais, des motifs plats et tridimensionnels sont utilisés pour sa fabrication. Le motif plat est une base de matériau isolant, sur lequel un motif de la remorque est représenté et, conformément au tracé, il y a des montants métalliques avec des tubes isolants. Des pinces spéciales sont fournies pour la fixation des extrémités des fils. Entre les goujons, posez les fils de montage.

L'augmentation de la productivité de la fabrication des faisceaux et l'élimination des erreurs d'érection sont obtenues en appliquant des motifs électrifiés dans lesquels les extrémités des fils de montage sont fixées par des pinces spéciales connectées électriquement aux lampes de signalisation. Les lampes et les pinces sont commutées de telle sorte que, lorsque le fil est correctement posé et fixé, les lampes de la 1ère route, puis de la 2ème et ainsi de suite s'allument alternativement (figure 7.11.).

Fig.7.11 Schéma du gabarit électrifié

Le fil est posé le long du trajet du gabarit, les ampoules s'éteignent en même temps et la lampe témoin rouge s'allume, confirmant l'installation correcte. Par exemple, lorsque l'alimentation est de 6,3 V, deux voyants verts L31 et L32 s'allument. Lors de la fixation de l'extrémité du câble avec la borne-borne Kn1, les contacts s'ouvrent 1 et 2 circuits d'alimentation pour le L31 et 3, 4 ampoules L32. En même temps, le voyant rouge L1 et les ampoules du circuit suivant s'allument.

Initialement, la conception de la corde est développée sur la mise en page. Placé selon le concept de montage ou d'un fil, les extrémités des fils des deux côtés de balises de repère indiquant le numéro de piste (1-2; 1-6; .. 3-5, etc.), après quoi leur longueur est mesurée et les données sont entrées dans un des composés de montage tableau ; par exemple, lors de la connexion des contacts du relais P2 au connecteur Ш1, la table a la forme de tabulation. 7.1.

Tableau 7.1. Tableau des connexions de montage.

Un ensemble de fils et de câbles développés, reliés entre eux d'une manière ou d'une autre et éventuellement équipés d'éléments installation électrique (pointes, connecteurs, etc.), est appelé un garrot.Par leur conception, les faisceaux sont divisés en intra-bloc et interbloc.

Faisceaux de câblage dans le blocservir à la connexion électrique d'unités individuelles, de blocs et de pièces électriques à l'intérieur de l'appareil, et inter-unitéils sont utilisés pour la connexion électrique de divers CEA et dispositifs à un système.

La conception du groupage en bloc est déterminée par le type de la carrosserie, les exigences de maintenance et de réparation. Selon la disposition des noeuds dans le boîtier, de tels faisceaux peuvent être: fixés à plat avec des connexions détachables; plat mobile avec des connexions intégrales; mobile en trois dimensions; volumétrique avec robinets mobiles. Les connexions tout-en-un pour l'installation dans l'unité sont principalement utilisées dans le CEA, destinées aux conditions de fonctionnement difficiles.

Procédé de fabrication d'un faisceau de processus typique se compose de fils et de conduits de coupe, en plaçant des fils sur le gabarit, les regrouper en une conception de faisceau tout le harnais et la protection faisceau de ruban isolant et le contrôle final de marquage de contrôle harnais fabriqué (continuité) (inspection visuelle conformité avec la norme et la continuité).

Modèle pour la disposition des harnaisest une plaque rectangulaire en plastique ou en contre-plaqué, la surface duquel est appliqué le faisceau de diagramme en taille et extrémité fixe et des plots d'angle (Fig.4.8).

La pose du fil commence, en le fixant sur le plot coudé. Ensuite, le fil est posé selon le schéma du faisceau, en le pliant sur les goujons inclinés et en le fixant à la broche d'extrémité. Les goujons de départ et de fin ont le même numéro. Lorsque tous les fils sont sur le gabarit, ils sont attachés avec un fil de lin.

Dans les faisceaux, où il est impossible de remplacer les fils endommagés, des fils de rechange sont fournis, dont le nombre est de 8 à 10% du nombre total de fils dans le faisceau, mais pas moins de deux. La longueur et la section des fils de rechange doivent être égales à la plus grande longueur et section des fils dans le harnais. La longueur des robinets du harnais devrait être suffisante pour se connecter aux nœuds et aux éléments du circuit du dispositif sans tension; De plus, vous devriez avoir une marge de longueur (10-12 mm) pour re-dénuder et souder chaque extrémité du fil.

Lors de la conception des harnais, les exigences suivantes doivent être respectées:

deux ou plusieurs fils isolés parallèles allant dans la même direction et d'une longueur supérieure à 80 mm doivent être reliés en faisceau;

des fils plus longs doivent être posés dans la partie supérieure du harnais de façon à ce que la branche du faisceau s'en éloigne. Des fils de petites sections (0,2 mm 2) doivent être placés dans la partie centrale du faisceau;

en fonction des conditions de fonctionnement, ainsi que de l'isolation des fils entrant dans le faisceau, il est nécessaire de réaliser des tricotages avec des fils, des tresses ou des bandes de matériaux synthétiques ou de réaliser des bobinages avec des rubans ou films isolants électriques. Il est également possible d'utiliser des tubes électriquement isolants au lieu d'enrouler le ruban ou d'effectuer une liaison mécanique et automatique des câbles avec des fils à tension, dans lesquels l'isolation des fils n'est pas perturbée;

l'étape de tricotage des boucles de boucles dépend du diamètre du câble et est sélectionnée à partir du Tableau 4.3.

dans les zones de décapage du garrot (avant et après), des bandages de 2-3 boucles placés côte à côte doivent être réalisés. Au début et à la fin de la reliure, il doit également y avoir des pansements, constitués de deux à cinq boucles et comportant des noeuds terminaux. Une boucle doit être faite avant chaque fil quittant le harnais. Un exemple de tricotage et de pose avec un bandage est montré sur la figure 4.9;

selon le nombre de fils et le diamètre des faisceaux, la fixation doit être réalisée en une, deux ou plusieurs cordes. Il est recommandé de frotter ou d'imbiber les filets avant le début de l'accouplement avec de la cérésine. Les nœuds de fils de lin après le tricotage doivent être recouverts de colle (par exemple, BF-4) ou de vernis; Les extrémités des fils de kapron après l'accouplement doivent être fondues.

Après avoir tricoté les fils dans le harnais, ils sont fixés à leurs extrémités. Toutes les extrémités des fils sont marquées conformément au schéma de câblage.

Marquage des fils, produits de câble et harnaispendant le câblage devrait fournir une possibilité de vérification circuits électriques, trouver des défauts et réparer l'équipement. Pour le marquage, les méthodes suivantes sont utilisées: insertion dans un faisceau de câbles de couleurs différentes; la coloration ou la numérotation des tuyaux en PVC utilisés pour serrer les extrémités de l'isolant (les tubes sont marqués sur la machine ou les numéros sont manuscrits avec des marques d'encre);

mettre les fils d'étiquettes en plastique avec les symboles des points de connexion;

marquer l'isolant avec une feuille d'impression colorée (pour les câbles avec isolation PVC et polyéthylène et câbles de type RK);

utilisation d'une étiquette en métal (principalement sur des câbles de type RK);

utilisation d'un ruban de marquage collant (un bandage de 1,5 à 3 tours par fil ou câble).

Le marquage est appliqué aux deux extrémités du fil, du câble ou du faisceau aux points où ils sont connectés. La désignation des fils, câbles et harnais sur les étiquettes de marquage, les rubans et les tubes ou directement sur les fils doit correspondre à la marque indiquée dans la documentation technique. Si l'étiquette sur le fil ou le câble n'est pas collée, elle est attachée sur le fil (câble) avec un noeud ou une boucle.

Pour marquer des fils d'un diamètre allant jusqu'à 1 mm de diamètre, il convient d'utiliser des tubes de marquage de couleur ayant un diamètre interne correspondant au diamètre du fil.

Le marquage des fils dans le harnais est fait avec des étiquettes ou des rubans faits de matériaux polymères. La longueur des étiquettes ou la largeur des rubans ne doit pas dépasser 12 mm.

Ensuite, ils contrôlent le faisceau de câbles au moyen d'un cadran, pour lequel ils connectent le faisceau avec les mêmes numéros aux extrémités des fils en série avec l'appareil (indicateur).

Le contrôle des faisceaux complexes est effectué sur des supports semi-automatiques spéciaux selon un programme donné. Toutes les informations sur un tel contrôle sont enregistrées dans l'ordinateur.

La fixation des faisceaux, fils et câbles sur le corps du CEA ou de ses éléments se fait à l'aide de: agrafes, rubans, pinces, adhésifs, mastics, composés, fils, rubans, rubans adhésifs plastiques.

Les agrafes, les bandes et les pinces doivent correspondre à la forme du paquet et, une fois fixées, ne permettent pas son déplacement.

Afin de ne pas endommager l'isolation des fils lors de la fixation avec des supports métalliques et des pinces, il est nécessaire de placer des joints élastiques en matériau isolant au-delà du bord des pinces (pinces) d'au moins 1 mm.

La distance entre les pinces ou les pinces lors de la fixation à des sections linéaires doit être choisie en fonction du diamètre du faisceau (fil ou câble) dans la plage de 100 à 300 mm. Les fils identiques ayant une section de moins de 0,35 mm 2 doivent être fixés à une distance maximale de 80 mm entre les points de fixation.

Lorsque la colle ou le mastic est utilisé pour fixer les fils, cordes et câbles, la distance entre les points de collage doit être choisie en fonction du diamètre du fil (câble ou câble) conformément au tableau 4.4.

Les tresses, avec un diamètre de plus de 15 mm une fois collées, sont fixées avec des fils à travers le trou dans le châssis.

Le passage du câble, du fil ou du câble à travers le trou dans le châssis métallique doit être effectué à travers le manchon isolant qui est installé dans le trou.

Lorsque vous déplacez des fils, des faisceaux et des câbles de la partie fixe de l'appareil vers une partie mobile (par exemple, du boîtier vers une carte ou un panneau, etc.), ils doivent être torsadés et non pliés lors du retrait de la partie mobile. Aux mêmes parties mobiles du faisceau n'ont pas besoin de nouer et laisser la marge nécessaire le long de la longueur.

Brasage et étamage: but, application et base physico-chimique. Soudure, flux de leur marque et application. La technologie de brasage avec soudures souples et solides, les régimes de température, l'élimination de la chaleur. Grouper les méthodes de brasage. Équipement et outils: objet, conception et méthodes de travail. Façons de fils à souder différentes marques et sections. Brasage à ultrasons. Soudure au laser. Exigences de connexion de soudure, contrôle de qualité. But et application de l'étamage, contrôle de qualité. Automatisation des processus de brasage et d'étamage

Soudure- procédé physico-chimique d'obtention d'un composé résultant de l'interaction d'un solide et d'un métal liquide (brasure). Les couches résultantes sur les limites de la couture et les surfaces des pièces à joindre sont appelées jonctions. Pour obtenir des jonctions, il est nécessaire de retirer les films d'oxyde des surfaces à assembler et de créer des conditions pour l'interaction des métaux solides et liquides. Lorsque la soudure plus soudable qui est entrée en interaction avec le matériau est cristallisée, un joint de soudure est obtenu.

Un des avantages de la soudure est la possibilité de combiner en une seule unité une pluralité d'éléments constituant l'article. La soudure, comme aucune autre méthode de connexion, répond aux conditions de la production de masse. Il vous permet de connecter des métaux différents, ainsi que des métaux avec. verre, céramique, graphite et autres matériaux non métalliques.

Étamage - des éléments de soudure de procédé de revêtement électriques (broches ERE, les plots de contact des plaquettes à circuits imprimés, des ouvertures métallisées vivaient installation de fils et de câbles, etc.) Il est nécessaire d'accroître la soudabilité des surfaces des éléments pendant le montage..

Pour effectuer une connexion de soudure de qualité, vous devez:

7. Préparer les surfaces des pièces à braser;

8. activer les métaux de brasage et la soudure;

9. Assurer une interaction à la frontière "soudure métal-liquide de base;

10. créer des conditions pour la cristallisation de l'intercouche de métal liquide de la soudure.

La préparation de la surface implique l'élimination des contaminants et des films d'oxyde qui interfèrent avec le mouillage - sa soudure fondue. Les films sont retirés par des moyens mécaniques ou chimiques. Avec un nettoyage mécanique

enlevé une mince couche de surface de métal avec du papier de verre, des brosses métalliques, et d'autres. Pour améliorer les performances dans le traitement de grandes surfaces (par exemple, cartes de circuits imprimés) sont utilisés traitement au jet d'eau ou des brosses rotatives de purification d'un matériau synthétique dans lequel des particules abrasives sont introduites. La rugosité de la surface après le nettoyage mécanique favorise la propagation du flux et de la soudure, car les petites rayures sur la surface sont les plus petits capillaires.

Le traitement chimique (dégraissage) de surface du produit est effectuée dans des solutions alcalines ou de solvants organiques (acétone, l'essence, l'alcool, le tétrachlorure de carbone, le fréon, et des mélanges de spirtobenzinovyh spirtofreonovyh) par essuyage, une chute, etc. dans le bain.

Les pièces purifiées doivent être immédiatement envoyées pour l'étamage et le brasage, car le temps de stockage du cuivre est de 3-5 jours, pour l'argent - 10-15 jours.

L'activation de la soudure joint métallique et se produit à travers une variété de flux, pour créer un environnement gazeux particulier ou d'une action physico-mécanique ( vibrations mécaniques, vibrations ultrasoniques, etc.). L'activation est nécessaire, car lors du chauffage et de fusion du métal de soudure est réalisée interaction avec leurs couches superficielles de l'oxygène de l'air, ce qui conduit à l'apparition d'un nouveau film d'oxyde.

La soudure avec des flux est la plus commune. Le flux fondu se répand sur la surface soudée et la soudure, les mouille et interagit avec eux, à la suite de quoi le film d'oxyde est retiré. Cependant, l'utilisation de flux peut conduire au fait que les résidus après le soudage, ainsi que leurs produits de réaction avec des films d'oxyde de créer un inclusions de laitier de couture soudée. Cela réduit la résistance du joint et conduit à sa corrosion. Pour éviter cela, les résidus de flux après rinçage sont lavés (essuyés) habituellement avec des solvants organiques.

Pour veiller à ce que l'interaction à la limite de « métaux - soudure liquide » est nécessaire pour obtenir un bon mouillage de la surface du métal-mère de la soudure fondue (. O ERE, tangage, fils, etc.) De la façon dont la soudure fondue mouille la surface du métal-mère, dépendra la force, la résistance à la corrosion et autres propriétés des joints de soudure. Le processus de mouillage et d'étalement de la soudure est influencé par certains facteurs technologiques (la façon d'enlever le film d'oxyde, le flux utilisé, le régime de brasage, etc.).

La cristallisation d'une couche de métal liquide se produit après le retrait d'une source d'énergie thermique. Le processus de cristallisation a un effet significatif sur la qualité des joints soudés.

Soudure et flux pour la souduresont destinés à la réalisation de procédés technologiques d'étamage et de brasage à chaud de métaux non ferreux et ferreux et de matériaux métalliques et non métalliques métallisés. Ils sont divisés en:

soudures pour le brasage à basse température avec un point de fusion inférieur à 450 ° C;

soudure pour un dossier haute température avec un point de fusion supérieur à 450 ° C.

Symbole marques de soudure se compose des lettres "O" ou "Pr" et les abréviations des composants principaux suivants: étain - O plomb - C, l'antimoine - Su, bismuth - Vi * cadmium ou du cobalt - argent K - Cp, cuivre - M, indium - Jn, zinc - C, ni - H, gallium - Ch, le germanium - T, le titane - T, or - Zl, manganèse - Mc, le bore - B, phosphate - F, en laiton ou lithium - L, le fer - F, aluminium - A. Le contenu de l'élément principal en pourcentage de la masse est indiqué en plus. La lettre "P", qui se trouve à la fin de la marque à travers un trait d'union, signifie que la soudure a une pureté accrue.

Les principales qualités des soudures et leur point de fusion (Tm) sont présentés au tableau 4.5.

Fluxdestinés à être utilisés dans des procédés industriels et soudure d'étamage à chaud pour éliminer le film d'oxyde sur les surfaces à souder et souder, la protection des surfaces métalliques et de soudure de l'oxydation pendant le processus de brasage, et également de réduire la tension superficielle de la brasure fondue sur la limite « métal de soudure flux »

Symbole marque flux constitué par la lettre "F" (flux) et l'abréviation de ses éléments constitutifs: K - Rosin C - alcool, T - triéthanolamine, Et - acétate d'éthyle, C - l'acide salicylique, B - acide benzoïque, Bf - cadmium borftoristy (ou zinc) n - résine polyester D - diéthylamine Ck - semikarbozid, Ch - glycerol, Fs - acide orthophosphorique Forney, L - chlorure de zinc, A - chlorure Amon, dans - eau, L - Laprol, Kp - catapine, M - acide maléique.

Les flux sont à basse température (température d'utilisation inférieure à 450 ° C) et haute température (avec une température d'utilisation supérieure à 450 ° C). En fonction de la corrosion du métal soudé sont divisés en les groupes suivants: inactif non corrosif, non corrosif faible activité, un peu corrosif actif, actif corrosif, très corrosif.

Pour éviter la corrosion du joint de montage, les résidus de flux corrosifs et même légèrement corrosifs doivent être éliminés immédiatement après la soudure. Retirer les flux avec des liquides dans lesquels ils se dissolvent. Pour certaines catégories de flux, il peut s'agir de solvants organiques, pour d'autres - l'eau.

Les classes de flux les plus courantes sont données dans le tableau 4.6.

De plus fondants pour protéger les miroirs de la soudure fondue à partir de l'oxydation à basse température dans des bains d'étamage et de brasage liquide protecteur utilisé (par exemple, ZHZ-1 ZHZ-2, TA-22). Ils sont un mélange d'huiles de pétrole avec des composants organiques.

La qualité des soudures et des flux de soudure est déterminée par les caractéristiques technologiques: coefficient d'étalement (Kp) et temps de mouillage (t CM). Le coefficient Kp = S p / Sq, où S p est la surface occupée par la soudure; Sq - la surface de la soudure non fondue à l'état initial; t CM - le temps pendant lequel l'étamage de l'élément de montage a lieu (ne doit pas dépasser 3 s).

La technologie de brasage avec soudures souples et solides, les régimes de température, l'élimination de la chaleur.Le processus technologique de soudure consiste en les opérations suivantes:

préparation des surfaces des éléments connectés pour le soudage; la fixation des éléments connectés est étroitement un à l'autre; l'application d'une quantité dosée de flux et de soudure; chauffage des pièces à la température de consigne et maintien pendant un certain temps; *

refroidissement de l'articulation sans déplacer les pièces qui y sont incluses;

nettoyer la connexion; contrôle de qualité de la soudure.

Les soudures souples (basse température) (voir le tableau 4.5) sont utilisées pour l'installation électrique de l'équipement. Par conséquent, les régimes de température de leur utilisation dépendent de la température admissible pour les éléments qui participent à l'installation. La soudure peut être effectuée par fer à souder ou dans des bains avec de la soudure fondue. Lors de l'étamage et de la soudure avec de la soudure fondue, la température de bain requise augmente pour chaque marque de soudure par la formule

tn = étain + (45 ... 80) ° C,

où t n - température de la soudure, t HK - température du début de la cristallisation (premier chiffre Mp dans le tableau 4.5). L'ampleur de l'excès (45 ... 80) ° C sur t HK dépend de la masse du produit à souder, du temps d'immersion, du flux à utiliser et des restrictions d'effets thermiques conformément aux spécifications de l'ERE.

Pour éviter la surchauffe de l'ERE soudé, utilisez un dissipateur de chaleur, qui est fixé pour le temps de soudure sur les bornes ERE.

Il existe d'autres méthodes d'élimination de la chaleur pour le soudage individuel et collectif de cartes de circuits imprimés. Plaque de montage 2 (Fig.4.10, a) est installé dans le dispositif 5, réalisé par moulage par injection sous la forme d'un bloc chauffant. Dans le cas il y a des ressorts intégrés 6, qui sont pressés par des ressorts 6, portant les douilles de cuivre de support 4, qui ont des fentes pour les fils. La plaque de montage 2 est installée sur ces grilles de dissipation de chaleur de sorte que les bornes des éléments radio s'insèrent dans les fentes des douilles. La plaque est fixée dans l'appareil en tournant la plaque de pression 1. Ainsi, lors de la soudure individuelle, le dissipateur de chaleur est réalisé par l'ensemble du corps de l'appareil.

Lors du soudage groupé des éléments suspendus sur la platine, on utilise la méthode du dissipateur de chaleur, réalisée à l'aide d'une fraction de fil d'aluminium d'un diamètre de 3 mm (figure 4.10, b). La fraction 3 est versée dans la cage 1, où la plaque de montage 2 est insérée avant le brasage du groupe par immersion ou par hydrostatique. À la fin de la soudure, le tir est versé.

Les soudures solides (haute température) sont utilisées pour le soudage structurel de connexions mécaniques dans la fabrication de pièces de grandes dimensions (châssis, coques, etc.). La soudure à haute température des connexions mécaniques est réalisée dans les domaines des courants à haute fréquence (HF), dans des fours ou des bains à sel fondu.

Brasage par induction (HD).Un dispositif technologique pour le brasage par induction ou brasage par courants haute fréquence (HF) est un inducteur, qui est une bobine faite d'un matériau tubulaire hautement conducteur à travers lequel le liquide de refroidissement est pompé. Comme l'équipement pour souder le générateur HDTV sert. Habituellement, le brasage par induction est utilisé pour connecter des éléments fonctionnant à des fréquences hyperfréquences, par exemple des guides d'ondes à micro-ondes. La qualité de la connexion est améliorée par le procédé de brasage dans un environnement sous vide ou gaz protecteur (hydrogène, azote ou un mélange de ceux-ci). Un inconvénient majeur de la soudure HDTV est le besoin de dispositifs spéciaux pour chaque unité d'assemblage.

Brasage dans des foursavec une atmosphère contrôlée assure l'uniformité du chauffage. Le chauffage des matériaux soudés est réalisé dans un environnement gazeux actif. Dans ce cas, le fluxage peut être évité.

Brasage dans les baignoiresavec du sel fondu est utilisé pour assembler des produits de grande taille. La composition de la masse fondue est choisie de telle sorte qu'elle fournisse la température désirée et ait un effet de fondant sur les surfaces à assembler. Les pièces assemblées pour le brasage (l'écart entre les pièces à braser doit être compris entre 0,05 et 0,1 mm) sont soumises à un préchauffage dans le four à des températures de 80 à 100 ° C inférieures au point de fusion de la brasure. Ceci est nécessaire pour éviter le gauchissement des pièces, ainsi que pour maintenir la température dans le bain. Après avoir maintenu la matière en fusion pendant 0,5 à 3 minutes, la pièce et le dispositif sont retirés du bain et refroidis, puis soigneusement lavés avec de l'eau pour éliminer le flux résiduel.

Grouper les méthodes de brasage.Les méthodes de brasage de groupe dans la production de REA sont classées en fonction des sources d'énergie thermique, qui sont le principal facteur de formation des joints soudés (figure 4.11). La soudure d'éléments à broches, qui sont placés sur des cartes de circuits imprimés, dans les conditions de production en ligne est réalisée par deux méthodes: immersion et une vague de soudure.

Différentes versions des méthodes de groupe du dossier sont illustrées à la Fig. 4.12. Le circuit imprimé, lorsqu'il est soudé pendant 2 ... 4 s, est immergé dans une soudure fondue à une profondeur (0,4 ... 0,6) h, où h - L'épaisseur de la planche. En raison de l'effet capillaire, les trous de montage sont remplis de soudure (Fig. 4.12, a). L'influence simultanée de la température sur toute la surface du panneau entraîne sa surchauffe et peut provoquer un gauchissement accru. Pour réduire la zone d'action de la soudure, un masque spécial (en papier ou en fibre de verre) est collé sur la carte du côté du montage, dans lequel des trous sont fournis pour les plaquettes. Les résidus de flux de solvant, qui sont tombés dans la brasure, s'évaporent intensément, ce qui conduit à des impuretés locales. Pour réduire la quantité de non-brasure, utiliser la soudure avec une pente de la planche (angle 5 ... 7 °) (Fig. 4.12, b) ou appliquer à la carte des oscillations mécaniques avec une fréquence de 50 ... 200 Hz et une amplitude de 0,5 ... 1 mm (Fig. 4.12, d, e). De bons résultats peuvent être obtenus en tirant la carte sur le miroir de la soudure (Fig. 4.12, c). Dans ce cas, la carte est installée sur l'appareil à un angle de 5 °, immergée dans la soudure et étirée le long de sa surface. Avec cette méthode, des conditions appropriées se présentent pour l'élimination des produits d'oxydation.

Soudure sélective(Fig. 4.12, (e) fournit une fourniture sélective de soudure aux pièces à souder à travers des buses spéciales en acier inoxydable. Entre la carte et les filtres, il y a une couche de caoutchouc résistant à la chaleur. Avec une soudure sélective, la température du panneau et le chauffage de l'ERE sont réduits, la consommation de soudure diminue, mais le coût de fabrication des filières spéciales peut être considérable.

Soudure avec une vague de soudureest la méthode la plus courante de brasage de groupe. Dans ce cas, la carte se déplace directement linéairement à travers l'onde de soudure. Ses avantages sont une productivité élevée et un court temps d'interaction de la soudure avec la carte, ce qui réduit la surchauffe de l'ERE et la distorsion du diélectrique. Une variante de l'onde de brasage est la soudure en cascade (Fig. 4.12, g), dans laquelle plusieurs ondes sont utilisées.

Haute qualité la soudure permet de plonger la planche dans le bain, dans lequel se trouve une grille avec des cellules de 0,2x0,2 mm, par exemple en nickel (figure 4.12, h). Lorsque la carte touche la grille, la soudure est forcée à travers les cellules et sous l'action de l'effet capillaire, elle entre dans l'espace entre les bornes et les trous métallisés. Lors du recul, l'excès de soudure est resserré par les capillaires de la maille, ce qui empêche l'apparition de "glaçons"

Équipement et outils: objet, conception et méthodes de travail.Selon le type de production, la soudure est réalisée individuellement avec un fer à souder chauffé ou avec différentes méthodes de groupe.

Brasage avec fer à souderil est utilisé pour l'installation électrique dans des conditions de production unique ou à petite échelle.

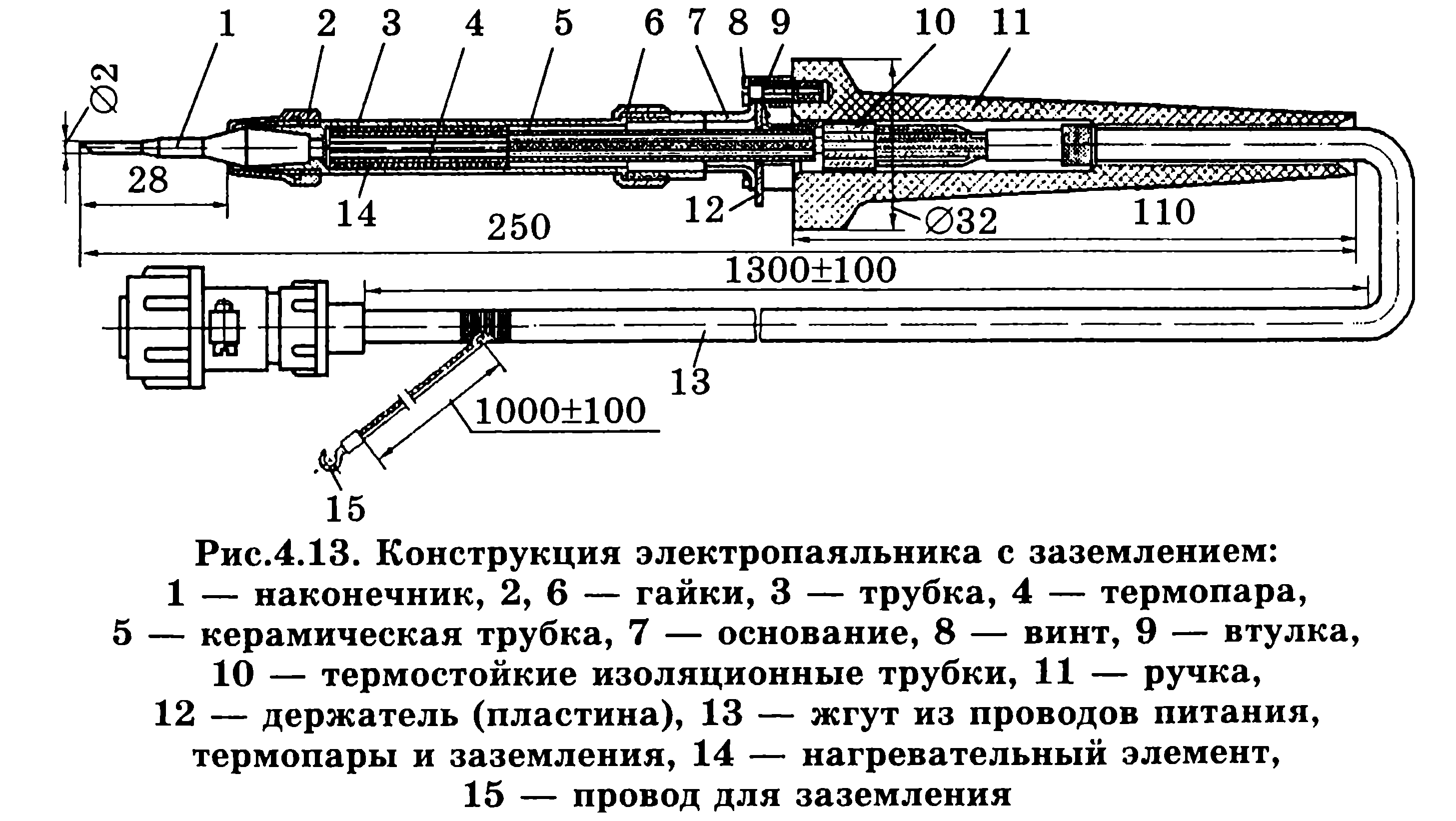

La conception du fer à souder électrique est illustrée à la Fig.4.13. La plage de température souhaitée est fourni avec des caractéristiques thermiques de soudage de soudure individuelles utilisées: la température de la pointe d'extrémité de travail (extrémité 1, ris.4.13), la stabilité de la température qui est maintenue par un thermocouple 4, la puissance de l'élément chauffant 14.

la température de la pointe d'extrémité de travail est réglé sur 30 ... 100 ° C supérieure à la température de fusion de la soudure, comme pendant le processus de brasage à la température de pointe de soudage diminue en raison de la chaleur pendant les coûts de chauffage soudés parties. Capacité recommandée des fers à souder pour copeaux à souder 4 ... 18 W, pour montage imprimé 25 ... 60 W, pour fils à souder (faisceaux) 50 ... 100 W.

Pour les pointes de fers à souder, on utilise du cuivre qui est recouvert d'une couche de nickel pour augmenter sa résistance à l'usure. La séquence du processus de soudage:flux les éléments du joint de montage avec une brosse humidifiée dans un flux de liquide; chauffer les éléments du joint de montage en les touchant avec une pointe à souder; insérer le bâton de soudure dans la zone de soudure; ils peuvent résister au chauffage jusqu'à ce que la soudure s'étende et remplisse tous les espaces entre les surfaces à assembler.

Après avoir terminé la soudure aux détails, vous ne pouvez pas toucher le durcissement complet, soudure. Le temps de soudure total d'un seul assemblage avec un fer à souder est de 1 ... 3 s et ne peut pas dépasser 5 s.

Si la soudure et l'étamage est réalisé manuellement, il est nécessaire de prévoir l'élimination de chaleur à partir du ERE, dispositifs à semi-conducteurs, IC et al., Qui sont sensibles à ses effets (TU sur ces éléments). Des dissipateurs thermiques sous forme de pinces sont fixés sur les bornes des éléments soudés entre les points de soudure et le corps de l'élément. Après le soudage, les dissipateurs de chaleur sont retirés au plus tôt après 5 secondes. Pour réutiliser Les dissipateurs de chaleur changent ou refroidissent.

Diagramme d'installation de galvanoplastieest montré dans la Fig.4.14. La carte 3 avec les bornes pré-enduites d'un flux est installée sur la matrice 5. Chaque site de soudure possède sa propre filière, dont l'ouverture doit coïncider avec cet endroit. Cette carte de serrage à position fixe 4. La soudure fondue est 1 en volume, fermé de tous côtés, et sa température est maintenue en milieu de bain de sel fondu 8 chauffé au moyen d'éléments de chauffage électrique 9. Grâce à membrane en bronze 7 vibreur 6 informe la soudure fondue à des vibrations avec une fréquence de 100 Hz, ce qui améliore la qualité de la soudure. La soudure est amenée à travers les filières jusqu'aux points de soudure en abaissant le piston 2.

Diagramme de câblage de soudage à la vagueest montré dans la Fig.4.15. Dans un bain de soudure fondue, dont la température est maintenue bain chlorhydrique 2 avec les éléments de chauffage 1 est réglé sur la pompe à palettes de la buse 4 entraînée par le moteur au moyen de l'arbre 3. La hauteur de l'onde dépend de la vitesse du moteur et sa variation est régulée.

Soudure en cascadecaractérisé par la présence de l'onde de plusieurs ondes (ris.4.16) générés seuils 3 sur la surface inclinée de la base 5. soudure en fusion 8, une pompe 7 à travers une fente 4 à un débit constant fourni aux seuils et au goutte à goutte vers le bas. En drainant dans les autres directions souder protéger les parois latérales 1. Comme dans les schémas précédents, la température du bain de soudure a été maintenue chlorhydrique 9 avec des radiateurs électriques 6.

Ces types de soudure sont les plus appropriés pour la production à grande échelle et en masse de panneaux avec une disposition unilatérale des éléments articulés. Ils assurent un mouvement continu des lames pendant le soudage et le chauffage local.

Façons de braser des fils de différentes marques et sections.Après le traitement, comme décrit ci-dessus, le montage fils de cuivre et les noyaux de câbles qui n'ont pas de revêtement doivent être irradiés. Séparer les conducteurs des fils après avoir retiré l'isolant avant de procéder à l'entretien. Pour le touffetage des fils et des câbles, il est recommandé d'appliquer le flux à une distance de 0,3 à 2 mm de l'isolant. Des sections non saillantes du noyau sont permises entre l'isolation et la partie étamée du fil à 1 mm. Les sections transversales des conducteurs doivent correspondre au courant de charge. La section totale des fils et des fils de l'ERE, connectée au contact, ne doit pas dépasser la plus petite surface de contact du contact.

Lors du soudage de fils et de veines de câbles, les exigences suivantes doivent être respectées: le câblage les uns avec les autres doit être effectué à l'aide de contacts d'installation électrique. Les options de fixation des noyaux des fils et des bornes d'ERE sur les contacts de différentes structures sont illustrées à la Fig. 4.17:

dans chaque trou de contact soudé, il est permis de ne pas souder plus de trois fils. Dans ce cas, chaque fil doit être monté dans le trou lui-même, sans le tordre avec les autres fils et les bornes ERE. Si le trou de montage est petit pour le brasage, il est nécessaire d'utiliser les contacts de l'installation électrique; Pour les contacts de serrage, le câble ne doit être fixé qu'à l'aide de cosses de câble (pour un seul contact de serrage, pas plus de deux fils). Les contacts de serrage doivent être collés avec de la peinture ou du vernis;

les fils de petites sections (moins de 0,2 mm 2) doivent être installés avec soin; Le câblage doit être fait une seule fois, afin de ne pas les casser;

le support d'entraînement sous la forme d'une charnière est placé sur la carte, mais il ne doit pas y avoir de câblage du câble au-delà de son bord; le fil à l'endroit de la soudure doit être amené d'en bas; fixation de fils de connexion aux contacts doit être effectuée de telle sorte que la longueur de la partie exposée de l'ensemble conducteur de son isolation du fil de soudure n'a pas plus de 2 et pas moins de 0,5 mm (après soudure). Lorsque la distance entre les contacts est inférieure à 5 mm, le fil dénudé ne doit pas dépasser 1,5 mm.

La connexion des fils de montage aux bornes des bornes à vis est réalisée de différentes manières. A l'un d'entre eux, des anneaux faits de noyaux dénudés et irradiés d'un diamètre de fil supérieur au diamètre de la vis (figure 4.18, a). Dans un autre procédé, des pattes de câble avec des trous de vis sont fixées aux fils des fils par soudage, soudage ou sertissage (Fig. 4.18, b).

Le placement des fils dans la cosse de câble s'effectue dans l'ordre suivant: un tube isolant électrique de diamètre interne égal au diamètre extérieur du fil est mis sur le fil; la veine de fil après la coupe et l'étamage est insérée dans la pointe; Le bout de la pointe est pressé et soudé au centre du fil de l'intérieur vers les jambes; Sertir les onglets suivants sur l'isolation du fil; sur le dessus de la pointe posée sur un tube isolant

(Fig.4.18, b).

Brasage à ultrasons.vibrations ultrasonores introduits dans la soudure détruisent des films d'oxyde sur les surfaces métalliques, améliore son mouillage de la soudure fondue, la soudure des rainures capillaires à effet de mèche favorisent le dégazage de la masse fondue, ce qui améliore la qualité de la connexion soudée.

La cavitation résultant de l'action des ultrasons dans la soudure contribue à la destruction des films d'oxyde, et les courants acoustiques emportent les particules d'oxydes et de contaminants, enlèvent le métal sur les arêtes vives du contact. Oglyaschiesya zones de métal sont facilement mouillés avec de la soudure.

Soudure au laser.Le rayonnement laser diffère des autres sources d'énergie électromagnétique dans une direction très étroite. Le chauffage concentré à énergie de faisceau focalisée présente plusieurs avantages dont les principaux sont les suivants: fourniture d'énergie sans contact aux produits en retirant la source de l'objet chauffant; la possibilité de transférer de l'énergie à travers des coques optiquement transparentes à la fois dans un environnement contrôlé et dans le vide; chauffage de différents matériaux indépendamment de leurs propriétés électriques, magnétiques, etc dans une large gamme de régulation et de contrôle des paramètres de soudage. Selon les caractéristiques de conception et la masse des produits à souder, ainsi que les propriétés des matériaux à connecter, différents équipements de puissance différente sont utilisés.

Exigences de connexion de soudure, contrôle de qualité.Pour

les joints de soudure sont soumis aux exigences suivantes:

lors du fluxage, le flux ne doit pas pénétrer dans l'ERE et les parties de contact de la connexion électrique;

la forme des joints brasés doit être un joint de cadre avec des soudures d'angle concaves (figure 4.19) et sans soudure en excès. Il devrait permettre de voir visuellement, à travers les fines couches de soudure, les contours des différents éléments de câblage entrant dans la connexion;

la surface des mâchoires de soudure le long du périmètre entier du joint soudé doit être concave, continue, lisse, brillante ou mate légère, sans taches sombres et sans inclusions latérales.

La qualité de la soudure est vérifiée par une inspection externe et, si nécessaire, à l'aide d'une loupe. Une soudure bien exécutée doit être considérée comme une soudure sur laquelle les contours des pièces à raccorder sont clairement visibles, mais tous les trous sont remplis de soudure. La soudure devrait avoir une surface brillante, sans affaissements, fissures, pentes abruptes. Les types possibles de défauts de soudure sont illustrés à la Fig.4.20.

La résistance mécanique de la soudure est vérifiée par des pincettes avec des tubes en PVC à ses extrémités (lorsque cela est indiqué dans le TD). La force de tension le long de l'axe du fil ne doit pas dépasser 10 N. Il est interdit de plier le fil près du lieu de soudure. Après le suivi et l'acceptation, la place de la soudure est peinte avec une laque colorée transparente.

But et utilisation de l'étamage, de l'automatisation des procédés de brasage et d'étamage.Les hautes exigences imposées aux assemblages fixes de pièces et d'éléments dans les câblages effectués par le procédé de brasure rendent nécessaire l'exécution de l'étamage à chaud.

Habituellement, l'étamage à chaud des éléments de câblage n'est effectué que s'ils présentent une soudabilité insatisfaisante (la nécessité de contrôler la soudabilité est posée dans le TD). Lors de l'étamage, les conditions suivantes doivent être remplies:

l'étamage des éléments d'installation électrique (bornes ERE, plages de contact des cartes de circuits imprimés, trous métallisés, câblage des conducteurs, etc.) doit être effectué essentiellement avec les mêmes soudures que la soudure suivante. Sensible à la température de ERE étamé avec des soudures avec un point de fusion abaissé. Tout comme pour la soudure, lors de l'étamage de ces ERE, il est nécessaire d'utiliser des dissipateurs de chaleur;

l'application de flux sur les surfaces à irradier pendant l'étamage manuel doit être effectuée pendant le temps minimum nécessaire pour assurer le mouillage de la surface avec de la soudure. Avec l'étamage mécanisé, toute la surface touche la soudure;

lors de l'étamage, la distance sur la longueur de la sortie ERE du miroir de la soudure à l'enveloppe ERE ne doit pas être inférieure à 1 mm (ou conformément aux spécifications pour ERE);

lors de l'étamage manuel des bornes de l'ERE par immersion dans une soudure ou par des fers à souder, la durée du procédé ne doit pas dépasser la durée spécifiée dans la spécification ERE. En l'absence d'une telle restriction, la durée de l'étamage n'est pas supérieure à 5 secondes.

Aux voitures maintenant les hautes exigences à la qualité de l'assemblage et la fiabilité sont mises. En conséquence, chaque unité et partie de la voiture doit répondre à ces exigences.

Un composant de la voiture est le câblage (faisceau de câblage). Harnais - un produit fini constitué par collées ensemble dans un faisceau de fils individuels, dont les extrémités sont renforcées avec des contacts qui vont mettre ou plots sont des éléments de protection (tubes, capsules en caoutchouc, couvertures). Les fils en faisceaux sont attachés: bandages en PVC collant, colliers de serrage (pinces crantées en polymères thermoplastiques); gaine thermorétractable.

Une voiture moderne a des harnais avec un nombre total de longueurs de fil d'environ trois cents (et souvent plus) renforcé avec divers contacts. La fiabilité d'un produit aussi complexe dépend de plusieurs facteurs. Tout d'abord, ce sont des exigences accrues à la qualité des composants et des matériaux. Ce qui, à son tour, est influencé par le choix du fournisseur et la conduite du contrôle entrant.

Une voiture moderne a des harnais avec un nombre total de longueurs de fil d'environ trois cents (et souvent plus) renforcé avec divers contacts. La fiabilité d'un produit aussi complexe dépend de plusieurs facteurs. Tout d'abord, ce sont des exigences accrues à la qualité des composants et des matériaux. Ce qui, à son tour, est influencé par le choix du fournisseur et la conduite du contrôle entrant.

Le facteur suivant est l'utilisation d'équipements de production et de contrôle modernes, performants et précis, répondant aux exigences des normes internationales. Et, enfin, le facteur le plus important de la fiabilité sont les spécialistes impliqués dans le processus de production. Leur qualité et leur fiabilité dépendent de leur professionnalisme.

Les harnais de tracteur peuvent être divisés en: faisceaux de câblage de haute tension (Les fils de la batterie et du démarreur sont généralement simples, moins souvent - composés de deux ou trois fils).

Le processus technologique de fabrication du faisceau de fils est divisée en plusieurs opérations de base: les fils de coupe, dénudage des extrémités des fils, des pattes ou broches de renfort de fil métallique, des fils de liaison en faisceaux (accouplées), l'installation de connecteurs détachables, l'assurance de la qualité.

Le processus technologique de fabrication du faisceau de fils est divisée en plusieurs opérations de base: les fils de coupe, dénudage des extrémités des fils, des pattes ou broches de renfort de fil métallique, des fils de liaison en faisceaux (accouplées), l'installation de connecteurs détachables, l'assurance de la qualité.

Pour préciser de quels composants comprennent des harnais, et dans quel ordre ils sont utilisés dans leur fabrication, nous avons essayé de donner une description détaillée des opérations de base de la fabrication de faisceaux de câbles et types d'équipements, tout en cours d'utilisation.

Pour une meilleure compréhension de la séquence d'assemblage de n'importe quel paquet dans cette section, nous introduisons des concepts généraux de la structure de paquet, qui seront trouvés plus tard dans le texte. Le harnais peut être divisé en parties et noms donnés à eux.

- Le tonneau de harnais fait partie d'un faisceau avec le plus grand nombre de fils assemblés dans un faisceau.

- Branche - un faisceau de fils partant du tronc d'un harnais ou d'une autre branche.

- Le point de branchement est le point de divergence de deux ou plusieurs faisceaux de fils sous un certain angle (angles).

- Conseils - éléments permettant de monter et de démonter le harnais avec des contacts froids.

- Dispositifs de connexion - Les dispositifs dotés de bornes permettent la connexion simultanée d'une ou de plusieurs paires de «broches».

- Éléments de protection - produits en caoutchouc conçus pour la protection mécanique et chimique du point de connexion de la pointe ou du dispositif de connexion avec les dispositifs et autres équipements électriques du véhicule.

Opérations de fabrication d'une tresse.

Si nous nous réunissons ensemble des éléments constituant le câblage, ils ressembler à quelque chose comme ça, comme le montre la photo (Fig. 2) Pour les recueillir du harnais pour vous d'abord besoin de connaître la séquence des opérations d'assemblage de harnais. Ce qui suit décrit la séquence d'assemblage manuel (Figure 3) pour un harnais non-série:

Couper les fils.

La coupe du fil est réalisée à l'aide d'un appareil portatif ou d'une machine à couper le fil. Selon le programme de largage du harnais, une méthode de coupe manuelle ou automatisée est utilisée.

Fixation des fils dans des faisceaux (tricotage).

Les fils dans les torons bandages liés, un ruban adhésif en PVC selon GOST 16214-70, attaches de câble (les colliers dentées de polymères thermoplastiques selon GOST 22642,3 à 80) à la main ou au moyen d'outils spéciaux, la soudure de fils disposés sur un plan, à l'élément de fixation formé sous la forme de ruban PVC ou l'un des fils du harnais, en zigzag.

Les fils dans les torons bandages liés, un ruban adhésif en PVC selon GOST 16214-70, attaches de câble (les colliers dentées de polymères thermoplastiques selon GOST 22642,3 à 80) à la main ou au moyen d'outils spéciaux, la soudure de fils disposés sur un plan, à l'élément de fixation formé sous la forme de ruban PVC ou l'un des fils du harnais, en zigzag.

En accord avec les fils dans les faisceaux consommateur peut être protégé et fermé par un faisceau de tubes en PVC, enveloppé avec un ruban adhésif PVC, ruban ou un tube ondulé en hélice.

Le tube de PVC et le ruban en spirale sur le faisceau doivent être fixés par un bandage ou par d'autres moyens, l'empêchant de se déplacer et de se dérouler, respectivement. Les extrémités du tube ondulé est de protéger habituellement un tube thermorétractable ou une couverture en caoutchouc spéciaux, qui sont choisis en fonction du diamètre du tube.

Des bandages sont également imposés à chaque point de ramification et sur les branches elles-mêmes de sorte que la distance entre les bandages ne soit pas supérieure à 250 mm, à moins que la distance soit indiquée sur le dessin. Sur les brins du tube ondulé, un séparateur est installé sur le site de la branche pour empêcher le tube de bouger au niveau de la jonction et pour protéger la branche des influences mécaniques.

Enlever les extrémités des fils de l'isolation.

Le décollement de l'isolation est effectué automatiquement lorsque la machine coupe la découpe dimensionnelle ou manuellement en utilisant les tiques pour retirer l'isolation, en fonction du programme de libération du faisceau. L'utilisation de machines et d'outils à main spéciaux garantit un nettoyage de haute qualité sans résidus d'isolation et sans couper les brins de cuivre.

Renforcement des fils avec des pièces à main.

L'armature de fil est faite par la méthode de pressage à froid par la méthode manuelle ou semi-automatique. Cette méthode assure un contact fiable du fil avec la pointe. La section transversale du fil à la place de la pointe pressée est en forme de "coeur". Chaque veine de fil se déforme en perdant sa forme ronde, remplissant les vides et fournissant ainsi la zone de contact maximale avec la pointe. Pour assurer un contact de qualité, les conseils de la documentation technique pertinente sont utilisés.

L'armature de fil est faite par la méthode de pressage à froid par la méthode manuelle ou semi-automatique. Cette méthode assure un contact fiable du fil avec la pointe. La section transversale du fil à la place de la pointe pressée est en forme de "coeur". Chaque veine de fil se déforme en perdant sa forme ronde, remplissant les vides et fournissant ainsi la zone de contact maximale avec la pointe. Pour assurer un contact de qualité, les conseils de la documentation technique pertinente sont utilisés.

L'utilisation de presses modernes donne une connexion mécanique fiable, dont la force de rupture répond aux exigences de GOST 23544-84 et est contrôlée par des dispositifs spéciaux.

Lorsque vous faites des batteries et des harnais de démarrage après avoir pressé, l'étamage est utilisé. Cela donne une meilleure qualité contact électrique connexion mécanique plus fiable et protection contre la corrosion. fardeau excessif pour un fil composés d'extrémité qualité en raison du fait que l'emplacement de contact avec la pointe du fil en situation de charge élevée de courant et de ce fait le chauffage de la zone de contact augmente. En cours de fonctionnement, cela peut entraîner l'arrachement du fil, court-circuit ou même l'allumage du câblage.

Installation de dispositifs de connexion.

Après avoir renforcé les fils avec les pointes, les dispositifs de connexion (patins, connecteurs) sont installés là où ils ont été fournis.