Maintenance et exploitation d'équipements électriques et électromécaniques

| Feuille | ||

| Introduction | 2 | |

| 1 |

Précautions de sécurité |

3 |

| 2 | Familiarisation avec l'entreprise | |

| 2.1 | Informations générales sur l'entreprise | 5 |

| 2.2 | Etudier le travail de l'atelier | 7 |

| 3 | Travailler sur un lieu de travail à temps plein et comme remplaçant | |

| 3.1 | Travailler sur un lieu de travail régulier | 9 |

| 3.2 | Travailler comme doublure | 9 |

| 3.2.1 | Dupliquer le travail d'un électricien dans l'entretien des équipements électriques | |

| 3.2.2 | Dupliquer le travail d'un électricien pour réparer des équipements électriques | |

| 3.3.3 | Dupliquer le travail d'un électricien pour réparer des équipements électriques | |

| Littérature | 20 | |

Introduction.

Dans le cadre du développement de l'industrie, de l'habitat et de la construction communale dans les villes, l'importance économique nationale des réseaux électriques urbains augmente et des exigences de plus en plus élevées leur sont imposées pour un approvisionnement fiable et ininterrompu en électricité des consommateurs. Une interruption de l'alimentation électrique des consommateurs industriels de la ville entraîne des arrêts des entreprises, une diminution de la production et, dans certains cas, des dommages aux équipements. Une coupure de l'alimentation électrique des zones résidentielles entraîne l'arrêt de l'approvisionnement en eau, l'arrêt des ascenseurs et la perturbation du fonctionnement des réseaux de chaleur, des stations de radio, de télévision et de téléphone et des centres de communication.

L'alimentation électrique ininterrompue des consommateurs est obtenue grâce à l'introduction de divers schémas d'automatisation et électromécaniques.

Pour cette raison, les exigences de qualification pour les travailleurs des réseaux électriques urbains augmentent considérablement. L'un des principaux éléments de ces réseaux sont les sous-stations.

Dans le processus de formation sur le terrain, les étudiants - futurs électriciens - doivent bien appréhender un large éventail de problématiques particulières :

but de divers projets de construction;

voies et moyens de mécanisation et d'industrialisation des travaux d'installation électrique ;

conceptions et principes de fonctionnement de machines, appareils, machines, outils et dispositifs utilisés par les électriciens ;

propriétés et applications des matériaux électriques et de construction de base ;

documentation de conception de base, dessins et schémas électriques ;

organisation du lieu de travail, mesures de sécurité et de premiers secours, mesures d'assainissement industriel et de prévention des incendies ;

économie de base de l'organisation et de la planification des travaux de construction et d'installation électrique, etc.

De plus, ils doivent acquérir des compétences professionnelles de base :

effectuer correctement les opérations technologiques de base lors de la construction de réseaux électriques, de l'installation d'équipements et d'équipements électriques ;

effectuer les réparations, réglages et réglages nécessaires des installations électriques avec une tension jusqu'à 1 kV ;

sélectionner les matériaux et produits nécessaires à l'installation et à la réparation, effectuer des calculs et établir des schémas d'installations électriques simples.

1 Précautions de sécurité.

Les travaux dans les installations électriques existantes doivent être effectués conformément aux Règles de sécurité pour l'exploitation des installations électriques des consommateurs.

Réparation d'équipement électrique effectuer avec une déconnexion complète de la tension et l'imposition d'une mise à la terre.

L'équipe de réparation est composée d'au moins deux électriciens, dont l'un (l'exécutant des travaux) doit avoir une qualification de sécurité du groupe IV et le second doit avoir au moins le groupe II.

Avant de commencer les travaux, un arrêt complet des équipements électriques à réparer est effectué et des affiches d'interdiction sont apposées aux endroits où la tension peut être fournie.

Avant de commencer les travaux, l'absence de tension est vérifiée et l'équipement est mis à la terre en allumant les sectionneurs de mise à la terre fixes ; des affiches « Mise à la terre » et « Travailler ici » sont accrochées sur le chantier. A la fin des travaux, les personnes sont évacuées, les affiches sont retirées, la mise à la terre est effectuée et la commutation est effectuée.

Travailler avec des outils portables. Les travaux de réparation et d'installation dans les installations électriques doivent être effectués dans des conditions de structures métalliques mises à la terre, de sols conducteurs et d'humidité importante, ce qui présente un danger accru pour les travailleurs. Les personnes ayant suivi une formation industrielle et possédant le groupe de qualification I dans l'exploitation d'installations électriques grand public sont autorisées à travailler avec des outils électriques.

L'outil électrique doit être rapidement connecté et déconnecté du réseau électrique et avoir des pièces sous tension inaccessibles en cas de contact accidentel. La tension d'alimentation de l'outil électrique ne doit pas dépasser 220 V lorsque vous travaillez dans des zones non à haut risque et ne doit pas dépasser 42 V dans les zones à haut risque et à l'extérieur. Le degré de dangerosité des locaux est normé par le PUE. Il est permis d'utiliser des outils électriques avec des tensions allant jusqu'à 220 V, mais avec une mise à la terre fiable du corps de l'outil et la présence d'équipements de protection - gants diélectriques, galoches, tapis. Dans les zones particulièrement dangereuses, la tension ne doit pas dépasser 42 V avec l'utilisation obligatoire d'équipements de protection. Avant de commencer à travailler avec un outil électrique, il est nécessaire de fixer les poignets des manches.

Les outils électriques et lampes portatives sont vérifiés au moins une fois par mois avec un mégohmmètre pour l'absence de courts-circuits sur la carrosserie, la rupture du fil de terre et l'état de l'isolation des fils.

Travaux de soudure électrique. Lors de la réparation d'équipements, il devient nécessaire d'effectuer des travaux de soudage électrique simples, tels que la réparation de la boucle de terre, l'installation de clôtures grillagées, etc. Le non-respect des règles particulières d'exécution des travaux de soudage électrique peut entraîner des chocs électriques, des brûlures par l'arc et éclaboussures de métal en fusion, exposition à un arc électrique des yeux, ainsi que déclenchement d'un incendie.

Par conséquent, seules les personnes ayant suivi une formation spéciale et possédant un groupe de sécurité d'au moins II sont autorisées à effectuer des travaux de soudage.

2 Familiarisation avec l'entreprise.

2.1 Informations générales sur l'entreprise.

L'entreprise municipale unitaire Mtsensk City Electric Networks a été rebaptisée le 7 mai 1999 ; elle succède aux Mtsensk Municipal Electric Networks, créée en 1970.

Dans ses activités, le personnel de l'entreprise est guidé par la Charte de l'entreprise communale unitaire.

L'entreprise dispose d'une base de production et technique d'une superficie totale de 3400 m2, située dans la ville de Mtsensk à l'adresse : ruelle. Perevozny, 13.

Sur le territoire de la base de production se trouvent :

Un bâtiment de réparation et de production sur deux étages abritant :

laboratoire électrique fixe;

ventes d'énergie;

atelier électromécanique;

laboratoire de réparation de brosses électriques;

locaux du ménage.

Garages chauffés pour 11 voitures, qui abritent :

atelier de menuiserie;

atelier de tournage.

Un bâtiment industriel d'un étage abritant les services suivants :

Service d'expédition,

service d'éclairage public,

Équipe d'exploitation de lignes aériennes 10,0,4 kV.

Entrepôts.

Le volume des réseaux de distribution électrique dans les unités conventionnelles est de 5574,38

La ville est alimentée en électricité à une tension de 10 kV à partir des sous-stations de distribution du système Oryolenergo :

du poste 220/110/10 kV « Mtsenskaya » via les lignes d'alimentation n° 14,17,32,39 ;

du poste 110/35/10 kV « Kommash » via les départs n° 2,3,6,16,20,21,22 ;

du poste 110/10 kV « Microdistrict V » via les départs n° 1,3,7,13 ;

du poste 110/10 kV « Pishchevaya » via le départ n°4 ;

du poste 110/10 kV « Tyagovaya » via les lignes d'alimentation n° 2.4 ;

du poste 110/10 kV « MZAL » via le départ n°17 ;

de l'installation d'appareillage intérieur 10 kV "Kommash" deux lignes de câbles de cellules 10 kV n° 8.22 ;

de l'appareillage intérieur-usine 10 kV "Tekmash" ligne de câble 10 kV cellule n°14.

Les immobilisations de l'entreprise sont :

dispositifs de transfert – 51,4%

équipements et machines – 18,0%

véhicules – 2,0%

bâtiments - 26,0%

stocks de production – 0,1%

technologie informatique – 0,1%

instruments et appareils de mesure et de contrôle et matériel de laboratoire – 2,4%

Comme vous pouvez le constater, les immobilisations sont des réseaux de distribution 10-0,4 kV.

Les lignes électriques 10 kV font 116,34 km, dont :

câble – 70,37 km

aérienne sur supports en béton armé – 28,6 km

sur supports en bois – 17,37 km

Toutes les lignes sont en bon état de fonctionnement.

Les lignes électriques 0,4 kV font 172,58 km, dont :

câble – 60,72 km

aérienne sur supports en béton armé – 64,25 km

sur supports en bois avec fixations en béton armé – 47,61 km

Toutes les lignes 0,4 kV ont une suspension commune avec les lignes du réseau d'éclairage public et de radiodiffusion, la plupart des lignes sont en bon état.

L'augmentation de la longueur des câbles et des lignes aériennes est due aux nouvelles constructions et à l'acceptation des lignes d'autres entreprises au bilan.

Équipements pour postes de transformation et centres de distribution centraux avec tension de 10 kV :

sectionneurs RV-10/400-600

interrupteurs de charge VN-16, VNP-16, VNZ-17, VNP-10, VNR-10 ;

interrupteurs à huile VMG-133, VMG-10 ;

lecteurs PR-2, PRBA, PE-11, PP-67, PPV-10.

Les chambres avec interrupteurs à huile sont installées principalement aux points de distribution centraux.

La puissance du transformateur du poste de transformation est de 63 à 1 000 kVA.

Équipement Cartes TP RU-0,4 kV ShchO-59, ShchO-70.

Les réseaux d'éclairage public sont posés sur des supports avec la ligne d'abonné.

Il y a 2691 lanternes au total, dont :

avec lampes au mercure 2501 pcs.

avec lampes à incandescence 190 pcs.

Les réseaux d'éclairage public sont contrôlés à l'aide de l'installation télémécanique UTU-4M-10.

2.2 Etude des travaux de l'atelier.

Chaque tronçon est alimenté en électricité à partir de différentes sources d'énergie, donc en termes de fiabilité, le point répond aux exigences de la 1ère catégorie.

Les sections de bus sont connectées les unes aux autres à l'aide d'un interrupteur à huile VMG-10. En cas de déconnexion de l'une des lignes d'alimentation (mode d'urgence), sous l'action du dispositif ATS, l'interrupteur d'huile sectionnel s'allume automatiquement et les sections continuent d'être alimentées par l'une des lignes restant en fonctionnement. Des sectionneurs sont installés des deux côtés du commutateur d'huile sectionnel, offrant une coupure visible lors des réparations du commutateur.

Les chambres de commutation sont équipées de sectionneurs de ligne avec lames de mise à la terre RVZ-10, de transformateurs de courant TPL-10-0,5/R, d'interrupteurs à huile VMG-10, de sectionneurs de jeux de barres avec lames de mise à la terre RVFZ-10. Pour alimenter les circuits d'automatisation, de mesure et de contrôle de tension, un transformateur de tension est installé sur chaque section de bus. La chambre de tension contient un transformateur de tension NTMK-10 et NTMI-10, des fusibles PK.T-10 et un sectionneur de bus avec lames de mise à la terre RVFZ-10.

Pour assurer la sécurité lors de l'exécution travaux de réparation Chaque section de bus est équipée d'un sectionneur RV-10, reliant les bus de section à la terre.

Les sous-stations se distinguent par leur objectif et leur conception, leur emplacement et le principe de leur maintenance.

Par objectif, les sous-stations abaisseurs sont divisées sur régional et local.

Les sous-stations de district sont destinées à alimenter en électricité de vastes zones abritant des consommateurs industriels, urbains et agricoles. Ces sous-stations réduisent la tension à 35-6 kV et distribuent l'électricité aux mêmes tensions entre les points de distribution et les postes de transformation des réseaux électriques urbains. Les sous-stations locales sont conçues pour fournir de l'électricité aux entreprises individuelles ou aux consommateurs résidentiels, communaux et publics de la ville dans

tension 380/220 V.

Selon leur conception, les sous-stations de distribution sont divisées en ouvertes et fermées. Dans les sous-stations ouvertes, les équipements électriques sont installés à l'air libre, et dans les sous-stations fermées, dans des locaux. Les sous-stations ouvertes et fermées peuvent être réalisées à la fois avec l'installation d'équipements sur le site d'installation et sous la forme d'un appareillage complet, fabriqué en usine avec un équipement entièrement assemblé dans des armoires métalliques. Ces armoires sont livrées sur le site d'installation.

Mais l'emplacement du poste est distingué : intra-atelier, situé dans le bâtiment de l'atelier ; intégré, c'est-à-dire inscrit dans le contour du bâtiment principal, mais en même temps les transformateurs et les interrupteurs sont déployés depuis le bâtiment ; attenant, c'est-à-dire adjacent au bâtiment principal, avec transformateurs et interrupteurs déployés à l'extérieur du bâtiment ; Sur pied

Selon le principe de service, les sous-stations de distribution peuvent être en réseau et en abonné. Les sous-stations du réseau sont desservies par le personnel du système électrique, et les sous-stations d'abonnés sont desservies par le personnel des consommateurs.

Dans les réseaux urbains, on utilise des sous-stations fermées, équipées d'un ou deux transformateurs d'une capacité de 100-630 kV-A chacun, avec une tension primaire de 6-10 kV et une tension secondaire de 0,4/0,23 kV, avec air ou câble. contributions. Dans les petites villes et les zones rurales, les sous-stations équipées d'un transformateur d'une capacité allant jusqu'à 400 kVA sont souvent installées à ciel ouvert sur des structures en bois ou en béton. Dans les villes à faible densité de construction, des sous-stations fermées autonomes à transformateur unique avec un transformateur d'une capacité allant jusqu'à 630 kVA sont utilisées. Les schémas de connexion électrique des sous-stations à transformateur unique sont les plus simples et contiennent un nombre minimum de dispositifs de commutation et de protection simples. Ces sous-stations sont destinées à alimenter les consommateurs de 3ème et parfois de 2ème catégories. Dans les villes à forte densité de construction, des sous-stations à deux transformateurs avec des transformateurs d'une capacité allant jusqu'à 630 kVA sont utilisées.

De nombreux organismes de construction et d'installation dans les villes produisent des postes de transformation complets à partir d'éléments volumétriques en béton armé (boîtes de blocs) fabriqués dans une usine de béton armé avec des équipements montés (à l'exception des transformateurs). La sous-station est livrée sur le chantier en blocs séparés et installée sur un chantier préalablement préparé.

3 Travaillez sur un lieu de travail à temps plein et en tant que remplaçant.

3.1 Travailler sur un lieu de travail régulier.

Le travail sur un lieu de travail régulier s'effectue conformément au contrat de travail ainsi qu'en fonction des qualifications et des groupes d'admission.

3.2 Travailler comme doublure

Le travail de doublure s'effectue sur le lieu de travail dans une spécialité dans laquelle vous avez déjà une expérience professionnelle, mais il y a eu une interruption de travail de plus d'un mois, ainsi qu'après une longue maladie ou pour une autre raison d'interruption de travail. . Afin de consolider et de reconstituer les connaissances et compétences déjà acquises. La duplication est effectuée comme un travail normal sur un lieu de travail régulier, mais sous la supervision d'un spécialiste expérimenté.

3.2.1 Duplication du travail d'un électricien dans l'entretien des équipements électriques.

Réception et transport des transformateurs

Le transformateur est accepté après production par les services de contrôle de l'usine, ainsi que lors de son achat pour remplacer un transformateur défaillant ou pour alimenter une nouvelle installation. Mais après cela, la fiabilité du transformateur peut se détériorer, car il peut être déplacé vers un lieu de stockage dans une usine ou une base d'approvisionnement, et ces conditions de déplacement et de stockage peuvent détériorer son état. Ce qui compte dans un transformateur neuf, c'est le niveau d'huile. Il doit être visible au moins dans l'indicateur d'huile, sinon il y a un doute sur sa présence dans le transformateur, ce qui, à son tour, indique une fuite dans le boîtier du transformateur. Il est nécessaire de vérifier s'il y a des fuites et s'il y a de l'huile dans l'indicateur d'huile. Il est nécessaire de s'assurer qu'il n'y a pas de dommages mécaniques sur le boîtier du transformateur, les isolateurs et les goujons, qu'il n'y a pas de fissures sur les isolateurs, que les filetages sur les goujons sont intacts, etc.

Le transformateur doit être accompagné de toute la documentation nécessaire et des pièces de rechange, qui doivent être vérifiées par rapport à la liste de livraison. Le chargement et le transport du transformateur doivent être effectués avec des précautions afin de ne pas l'endommager. Pour éviter les chocs et les mouvements pendant le transport, le transformateur est arrimé.

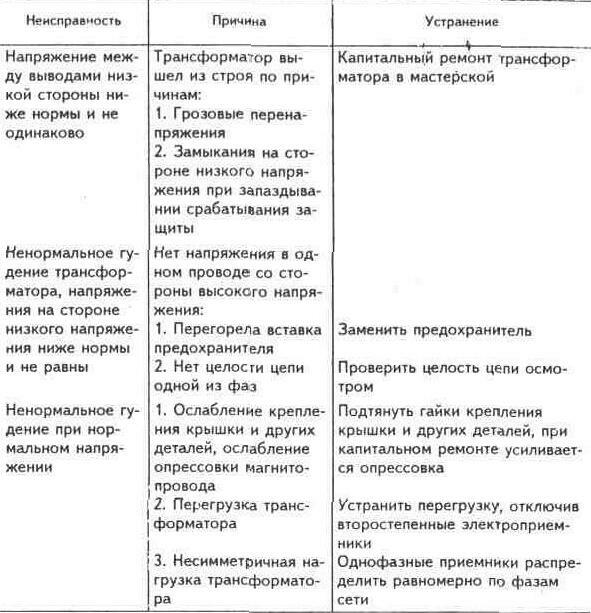

Tableau 2. 21 DEFAUTS DU TRANSFORMATEUR

L'entretien et la réparation des transformateurs sont effectués par des électriciens services spécialisés... Lors de l'élimination d'un accident, les électriciens d'autres services peuvent les aider s'il n'y a pas de tension sur place

travailler sur des pièces sous tension et à proximité

Fin de tableau. 2.21

3.2.2 Travail en double d'un électricien pour réparer des équipements électriques.

Les disjoncteurs et interrupteurs sont utilisés pour fermer et ouvrir manuellement des circuits électriques de tension alternative jusqu'à 500 V et de tension continue jusqu'à 440 V. Ils

installé sur les panneaux d'appareillage, les armoires et les tiroirs. Le premier chiffre de la désignation de l'appareil correspond au nombre de pôles, le second correspond à sa valeur actuelle : 1 -

100 A, 2 - 250 A, 4 - 400 A, 6 - 600 A. Le tableau présente uniquement les appareils de 100 A.

Les interrupteurs P et les interrupteurs P sont fabriqués sans chambre de coupure et ne peuvent fonctionner que comme sectionneurs, c'est-à-dire ouvrir des circuits électriques hors tension. Les interrupteurs et interrupteurs d'autres types sont fabriqués avec des chambres d'extinction d'arc et peuvent commuter des circuits électriques sous charge.

Fusibles

Les fusibles sont conçus pour protéger les équipements et réseaux électriques contre les courants de court-circuit et les surcharges inacceptables à long terme.

Ces fusibles ont un corps en quartz rempli de sable de quartz, les fusibles NPN ont un corps rond en verre et les fusibles PN2 ont un corps rectangulaire en porcelaine.

Interrupteurs automatiques (machines automatiques)

Les machines sont conçues pour protéger contre les courants de court-circuit et les surcharges des lignes électriques et des récepteurs d'énergie, pour allumer et éteindre les lignes et les récepteurs d'énergie.

Le commutateur AK63 est conçu pour remplacer le commutateur AP-50, qui présente une faible capacité de commutation. Le commutateur dispose de déclencheurs de surintensité pour 0,63...63 A, 500 V AC et 220 V DC, sa capacité de commutation est 2,5 fois supérieure à celle du commutateur AP50.

Contrairement aux interrupteurs AP50, les interrupteurs AK63 ont des bornes ouvertes, pour lesquelles des couvercles peuvent être fournis pour la fermeture. Les bornes ouvertes qui ne sont pas en contact avec le corps de l'interrupteur ont une meilleure dissipation thermique et lorsque les bornes chauffent, le corps de l'interrupteur ne brûle pas.

Les disjoncteurs AE2000 ont été conçus pour remplacer tous les autres disjoncteurs jusqu'à 100 A. Ils sont disponibles en tailles 25, 63 et 100 A avec des déclencheurs à surintensité de 0,6 A et plus, des déclencheurs thermiques et combinés.

Les disjoncteurs de la série AE1000 sont conçus pour protéger des sections de réseaux dans les bâtiments résidentiels et publics.

Le déclencheur de tout disjoncteur est une unité intégrée au corps du disjoncteur et est conçue pour déclencher le disjoncteur lorsqu'il est exposé à un courant supérieur à celui pour lequel il est réglé.

L'action du déclencheur thermique repose sur une modification de la forme de la plaque bimétallique lorsqu'elle est traversée par un courant de charge de l'interrupteur, supérieur au courant nominal de cet interrupteur.

La plaque agit sur le mécanisme de déclenchement de l'interrupteur.

Un déclencheur électromagnétique est constitué d'électro-aimants à travers les bobines desquels passe le courant de commutation. Les électroaimants ne s'activent qu'en cas de courant de surcharge d'urgence, par exemple un mécanisme bloqué, ou un courant de court-circuit, et agissent sur le mécanisme de déclenchement du disjoncteur.

La version combinée contient des versions des deux types.

Pour un switch d'une taille donnée il peut y avoir plusieurs releases, chacune ayant sa propre

courants nominaux réglables. Le réglage du courant de déclenchement instantané, ou courant de coupure, signifie qu'à un courant donné le déclenchement électromagnétique de ce disjoncteur se déclenche.

La capacité de commutation ultime désigne le courant maximum qu'un disjoncteur peut déclencher.

Démarreurs magnétiques

Les démarreurs magnétiques sont conçus pour le contrôle à distance de moteurs électriques asynchrones triphasés avec rotor à cage d'écureuil et d'autres récepteurs d'énergie.

La mise en marche des démarreurs magnétiques peut être effectuée manuellement à l'aide d'une station à bouton-poussoir et

automatiquement à l'aide de capteurs d'automatisation directement ou via des relais intermédiaires, en utilisant des contacts de bloc d'autres démarreurs. Les démarreurs sont désactivés manuellement ou en mode d'urgence à l'aide de relais thermiques ou de relais de surintensité, lorsque d'autres démarreurs verrouillés avec eux sont désactivés ou lorsque des dispositifs automatiques sont en fonctionnement. irréversible. Pour les démarreurs inverseurs, les données sont les mêmes, mais ils sont constitués de deux démarreurs, verrouillés mécaniquement et électriquement contre une activation simultanée, et dans la désignation du type de démarreurs inverseurs, le dernier chiffre est deux de plus, par exemple PME-111.

Non réversible, PME-113 - réversible.

Les démarreurs PME et PA sont remplacés par des démarreurs de type PML et PAE - voir tableau. 2.27, 2.28, 2.29.

Relais thermiques

Les relais thermiques peuvent être fournis en bloc avec démarreurs ou séparément.

Les relais thermiques sont conçus pour protéger contre les surcharges des moteurs électriques asynchrones à rotor à cage d'écureuil. Comme ils ne protègent pas contre les courts-circuits et ont eux-mêmes besoin d'une telle protection, un interrupteur automatique à déclenchement électromagnétique est placé sur la dérivation du moteur électrique devant le démarreur.

L'élément sensible du relais est un thermobimétal traversé par le courant. Les relais à courant élevé ont un chauffage au nichrome pour un chauffage supplémentaire du bilame.

Les éléments sensibles du relais sont connectés à deux phases du moteur électrique et les contacts du relais sont connectés au circuit de la bobine du démarreur.

Relais de surintensité

Les relais de courant, ou relais de surintensité, sont utilisés pour protéger les moteurs électriques asynchrones à cage d'écureuil contre les surcharges soudaines lorsque le mécanisme entraîné, par exemple un distributeur de farine, un rotor de broyeur, etc., se bloque.

En tant que relais maximum, des relais électromagnétiques sont utilisés avec des enroulements connectés en série au circuit moteur.

Sélection d'appareils électriques pour remplacer ceux en panne

En pratique, tous les appareils électriques doivent être remplacés. Le remplacement est nécessaire lorsque l'appareil tombe en panne complètement ou lorsqu'une réparation sur site n'est pas possible.

Au fil du temps, le courant traversant les appareils évolue avec l'évolution de la charge des récepteurs d'énergie, le remplacement des moteurs électriques, etc., ce qui implique également le remplacement des appareils.

Tout d'abord, le degré de protection de l'appareil doit correspondre aux conditions de l'environnement dans lequel il fonctionnera.

Le courant nominal de l'appareil ne doit pas être inférieur au courant de charge calculé, la tension de l'appareil doit correspondre à la tension du réseau où il sera utilisé.

Les appareils doivent être résistants au courant de court-circuit qui peut les traverser, et les appareils qui doivent interrompre ce courant doivent être résistants à son interruption.

Le courant nominal du fusible ne doit pas être inférieur au courant nominal du circuit,

c'est-à-dire Iв>Iр.

Le fusible ne doit pas griller sous des surcharges normales sur cette branche, par exemple lors des courants de démarrage des moteurs.

Il n'est pas conseillé d'installer des fusibles sur une dérivation vers un moteur pour le protéger du courant de court-circuit, car si un insert grille, le moteur tombera en panne lorsqu'il fonctionnera sur deux phases.

Courant d'insertion sur une branche où il y a plus d'un moteur,

Iв=(Iр + Iп)/2,5

où Iр est le courant de dérivation calculé, Iп est le courant de démarrage du moteur le plus puissant. Dans des conditions de démarrage difficiles, le dénominateur doit être de 1,6...2 au lieu de 2,5.

Les fusibles installés en série dans le réseau doivent fonctionner de manière sélective, c'est-à-dire

L'insert installé plus près du court-circuit doit griller, et non l'inverse. Pour ce faire, il faut pratiquement que le courant de l'insert situé le plus proche du court-circuit soit inférieur d'un ou deux crans sur l'échelle des courants nominaux des inserts.

Pour les disjoncteurs automatiques, le courant nominal du déclencheur ne doit pas être inférieur au courant nominal du circuit, c'est-à-dire In, rast>=Iр - Le disjoncteur ne doit pas couper l'installation sous des surcharges normales.

Le courant de réglage du déclencheur thermique réglable doit être égal à 1,25 du courant de circuit calculé, soit Iset, chaleur = 1,25Ir.

Le courant de réglage du déclencheur électromagnétique réglable doit être proportionnel au courant de surcharge de courte durée la plus importante :

Iset el-magn=1,25Iper

Les dispositifs automatiques de protection des moteurs asynchrones doivent satisfaire aux conditions suivantes.

Pour moteurs à service intermittent avec cycle de service = 25 % ou moteurs à service long avec conditions de démarrage faciles

/n, a >In.dv Pour les moteurs fonctionnant en service intermittent intense et pour les moteurs fonctionnant à long terme avec des conditions de démarrage sévères In, a>1,5In dv, où In,a est le courant nominal de la machine, In,dv - courant nominal du moteur.

Le courant de tarage de l'élément électromagnétique doit correspondre à :

pour moteur à cage d'écureuil

Iset, el-magn> (1,5...1,8) Ip, pour un moteur à rotor phase

Ist, el-magn > (2,5...3)In, dv,

où Iп est le courant de démarrage du moteur.

En termes de pouvoir de coupure, les dispositifs de protection doivent correspondre au courant de court-circuit lorsqu'un défaut survient au point le plus proche derrière l'appareil. Tous les appareils doivent être protégés des courts-circuits à l'intérieur par des fusibles ou des disjoncteurs.

Le relais thermique est sélectionné de manière à ce que le courant maximum en mode continu du relais avec un élément thermique donné ne soit pas inférieur au courant nominal du moteur protégé, le courant de réglage du relais soit égal au courant nominal du moteur protégé, la marge pour régler le courant de réglage sur l'échelle du relais doit être faible, en particulier dans le sens de l'augmentation, car avec une grande marge de réglage vers le haut, la protection peut devenir plus grossière lorsque le relais ne fonctionne pas.

Installation et réglage d'appareils électriques

Les appareils disponibles pour remplacer ceux en panne ne sont souvent pas adaptés au site d'installation. Tout d’abord, l’emplacement des points de fixation peut ne pas convenir. Ensuite, vous devez réaliser de nouveaux trous de montage sur le site d'installation de l'appareil, en fonction des fonds disponibles.

Les trous peuvent être réalisés dans le métal par poinçonnage, perçage avec une perceuse manuelle ou électrique, soudage au gaz ou électrique, dans le bois - par perçage à la tarière ou à la perceuse, dans les murs ou cloisons en matériaux pierreux - avec des boulons ou des perceuses utilisant perceuses à pointes dures. Dans ce cas, des chevilles en bois sont enfoncées dans les trous pour enfoncer les vis.

Il peut arriver que le nouvel appareil ne soit pas de la bonne taille pour l'emplacement. Ensuite, il doit être renforcé dans un autre endroit accessible, en utilisant d'autres fils ou câbles pour la connexion. Si nécessaire, une base, un cadre ou un cadre supplémentaire peut être installé pour installer l'appareil.

Lors de l'installation de l'appareil dans un nouvel emplacement, il est nécessaire de garantir son accessibilité pour l'inspection et la réparation, l'accessibilité de la vis de mise à la terre et la libre ouverture du couvercle du boîtier.

Il convient de noter que les fusibles des types NPN et PN2 ne sont pas interchangeables en termes de méthode d'installation, par conséquent, lors de leur remplacement, leurs dispositifs de fixation - supports de contact - doivent également être modifiés.

Les relais de protection sont montés sur un panneau vertical, généralement sous le démarreur dont ils affectent l'arrêt. Si le démarreur est monté dans un boîtier séparé, où il y a de la place pour un relais thermique, il y est alors monté.

Les relais thermiques de type RTH sont montés avec les bornes du circuit de commande tournées vers le haut. Les relais du type TRP-25 sont montés avec les pinces du circuit de commande vers le bas, et les relais restants de ce type sont montés avec les pinces du circuit de commande vers le haut. Entre la base métallique et le boîtier du relais TRP-25 ils placent

joint isolant. Il n'est pas garanti que le relais fonctionnera au bon moment si : un appareil ou dispositif générateur de chaleur supplémentaire (résistance, rhéostat) est placé à côté du relais (surtout en dessous), le relais est monté dans la partie supérieure la plus chauffée des parties des boîtiers et des armoires, le relais et le moteur protégé sont installés dans des endroits où il existe une différence significative de températures ambiantes.

Après l'installation des appareils, ils sont réglés, ce qui comprend une inspection externe, une vérification du fonctionnement des appareils sans tension, une vérification des circuits de commande, des alarmes et des verrouillages, une mesure de la résistance d'isolement, un test du fonctionnement des appareils et des circuits sous tension.

Inspection visuelle

Lors d'une inspection externe, ils vérifient : l'achèvement de tous les travaux d'installation ; conformité des appareils et appareils installés avec le courant de charge du récepteur électrique protégé et ses conditions de fonctionnement ; conformité de la tension des enroulements et bobines des relais avec la tension du réseau ; l'état de fonctionnement des éléments thermiques du relais et leur conformité avec le courant du moteur protégé ; absence de sources de chauffage supplémentaires à proximité du relais thermique ; aucun dommage mécanique ; installation correcte des appareils et fiabilité de leur fixation ; l'état de tous les contacts des appareils, l'absence de poussière, de saleté, de rouille, notamment dans les zones adjacentes à l'induit et au noyau magnétique ; intégrité du câblage de mise à la terre depuis les appareils jusqu'aux points de connexion au réseau général de mise à la terre (mise à la terre) ; absence de joints et de jarretières limitant le mouvement des pièces mobiles des appareils pendant le transport ; absence de distorsions des contacts et des pièces mécaniques en mouvement, leur libre mouvement ; présence et bon fonctionnement des ressorts de rappel des systèmes mobiles ; la présence de solutions et de lacunes au niveau des contacts oculaires et des contacts de bloc (voir clause 2.9.9). Les tailles des solutions et des dips doivent correspondre aux instructions fournies avec l'appareil.

Pour les démarreurs inverseurs, le fonctionnement du verrouillage mécanique est vérifié par rapport au fonctionnement simultané de deux contacteurs.

3.3.3 Travail en double d'un électricien pour réparer des équipements électriques.

Vérification des appareils

L'appareil est déconnecté du circuit électrique et la résistance d'isolement de ses parties sous tension est mesurée. Si l'installation et la mise en service sont effectuées par le même électricien, la résistance d'isolement peut alors être mesurée avant de connecter l'appareil au circuit électrique.

Le contrôle des dispositifs de réglage mécanique comprend des opérations de contrôle et d'élimination des écarts observés par rapport à la norme : contrôle de l'étanchéité de l'ancrage à l'arcade ; vérifier la fixation des bobines de registre ; si nécessaire, nettoyer les contacts principaux et les contacts de blocage ; vérifier l'absence de frottement entre les contacts et les chambres de coupure ; vérifier la fixation de la bobine ; vérifier les ouvertures et défaillances des contacts principaux et, si nécessaire, les régler, vérifier la fermeture simultanée des contacts principaux, vérifier leur pressage.

Lors du réglage mécanique, tous les écrous et vis sont serrés et les pièces manquantes sont installées.

Les tests des éléments électromagnétiques des machines automatiques et des relais de courant, des éléments thermiques des machines automatiques et des relais thermiques sont effectués lorsqu'ils sont chargés en courant sur des supports spéciaux par des spécialistes expérimentés. Les mêmes spécialistes vérifient les circuits de contrôle, d'alarme et de blocage.

L'influence des contacts et des connexions de contacts sur le fonctionnement des appareils électriques

Les contacts déterminent la capacité de commutation de l'appareil effectuant les opérations de commutation. Les opérations de commutation sont les opérations d'allumage et d'extinction des appareils. Les opérations sont désignées, par exemple, O - désactivation, B - activation.

La capacité de commutation d'un appareil est sa capacité à effectuer un certain nombre d'opérations de commutation tout en conservant son opérabilité. Par exemple, pour un automate les opérations de commutation sont O-VO-VO. Généralement, la capacité de commutation maximale est considérée comme la limite supérieure du courant de commutation. Mais l'appareil ne peut pas commuter un courant dont la valeur est inférieure à une certaine limite, et dans ce cas il existe un intervalle de valeurs de courant critiques.

Commutation automatique Dispositifs de protection des haut-parleurs

Série 03. MACHINES ÉLECTRIQUES SÉRIE 1 01.0. GRANDES MACHINES ÉLECTRIQUES À COURANT ALTERNATIF D'UNE PUISSANCE SUPÉRIEURE À 1000 KW 01.00 Turbogénérateurs 01.00.01-91

Institution budgétaire de moyenne enseignement professionnel

Okrug autonome de Khanty-Mansiysk - Ugra

"COLLÈGE PROFESSIONNEL DE BELOYARSK"

À PROPOS DE LA PRATIQUE COMPLÉTÉE POUR OBTENIR DES COMPÉTENCES PROFESSIONNELLES PRIMAIRES

Etudiant de IIIe année, spécialité 140613 "Exploitation technique et maintenance des équipements électriques et électromécaniques

(par secteur d'activité)"

groupes___ET-0631__

Medvedev Nikolaï Ivanovitch

Lieu d'exercice : "UTEC-Beloyarsky"

Délais :

11 juillet 2009 - 01 juillet 2009

Beloïarski 2009

Introduction

1. Caractéristiques de l'entreprise

1.1 Structure de gestion

1.4 Responsabilités professionnelles catégorie électricien II

1.5 Responsabilités professionnelles d'un électricien de catégorie III

2. Travaux d'installation électrique

3. Tâche individuelle

Conclusion

Bibliographie

Introduction

Dans le cadre du développement de l'industrie, de l'habitat et de la construction communale dans les villes, l'importance économique nationale des réseaux électriques urbains augmente et des exigences de plus en plus élevées leur sont imposées pour un approvisionnement fiable et ininterrompu en électricité des consommateurs.

Pour cette raison, les exigences de qualification pour les travailleurs des réseaux électriques urbains augmentent considérablement.

La pratique industrielle est une partie organique processus éducatif et une forme efficace de préparation d'un spécialiste au travail. L'objectif principal de la pratique est d'acquérir les compétences professionnelles primaires d'un électricien basées sur l'étude du travail d'une entreprise spécifique afin de maîtriser les équipements électriques modernes.

Pour atteindre l'objectif ci-dessus, lors de la formation pratique visant à acquérir des compétences professionnelles primaires, les tâches suivantes doivent être résolues :

Maîtriser une première expérience professionnelle

Lors de la résolution de problèmes de pratiques de production, les sections suivantes ont été étudiées :

Caractéristiques de l'entreprise

Travaux d'installation électrique

Tâche individuelle : Étudier et décrire la procédure d'établissement des rapports d'essais de mise en place des récepteurs et équipements électriques.

1. Caractéristiques de l'entreprise

Un bref historique de la création de l'entreprise.

Le 13 juillet 2004, par décision de l'assemblée constitutive, la société par actions ouverte "Ugra Territorial Energy Company - Beloyarsky" a été créée, enregistrée sous le numéro d'État principal 1048603450720 par l'inspection du ministère russe des impôts et taxes. dans la ville de l'Okrug-Yugra autonome Beloyarsky Khanty-Mansi.

OJSC "UTEK - Beloyarsky" a été créée conformément au Code civil de la Fédération de Russie, Loi fédérale RF "Sur les sociétés par actions" et autres législations en vigueur de la Fédération de Russie.

Certaines des activités sont :

Prestation de services pour le transport d'énergie électrique;

Assurer le fonctionnement des équipements énergétiques, effectuer des réparations en temps opportun et de haute qualité, le rééquipement technique et la reconstruction des installations énergétiques ;

Assurer l’opérabilité des réseaux électriques

Principales orientations de développement

Pour OJSC "UTEK - Beloyarsky", les domaines d'activité prioritaires sont : la réception, le transport et la distribution d'électricité via les réseaux électriques. Entretien, réparation et réglage des réseaux électriques mis en service avec des tensions allant jusqu'à 1000V et plus.

Buts et objectifs de l'OJSC "UTEK - Beloyarsky" pour 2008 - 2012

L'objectif principal est d'assurer une alimentation électrique fiable et ininterrompue aux consommateurs de la région de Beloyarsk. Cet objectif ne peut être atteint que grâce à une approche intégrée pour résoudre ce problème.

La réforme du secteur de l'énergie électrique et la poursuite de la libéralisation de ce marché amènent les relations dans le secteur de l'énergie électrique à un tout autre niveau. Pour un fonctionnement efficace et un développement stable des entreprises d'énergie électrique, de nouvelles méthodes de gestion doivent être appliquées et des mécanismes de marché doivent être introduits pour réduire les coûts de production.

L'un des problèmes énergétiques de la région de Beloyarsk est la part importante des pertes dans le volume total d'électricité transférée à la vente. À savoir, en réduisant cet indicateur, il est possible d'améliorer considérablement résultats financiers, libérer des fonds pour la mise en œuvre des entreprises prioritaires.

1.1 Structure de gestion

Les organes de direction de JSC « UTEK - Beloyarsky » sont (Annexe 1) :

Assemblée générale des commissaires-priseurs (organe directeur suprême de la Société) ;

Organe exécutif unique (directeur).

En cas de nomination par une commission de liquidation, toutes les fonctions de gestion des affaires de la Société lui sont transférées. En cas de liquidation volontaire de la Société, la commission de liquidation est élue par l'assemblée générale des actionnaires.

L'organe de contrôle des activités financières et économiques est la commission d'audit, élue par l'assemblée générale des actionnaires.

L'administrateur (organe exécutif de la Société) est agréé par l'assemblée générale des actionnaires. La commission de dépouillement est élue par l'assemblée générale des actionnaires. Le commissaire aux comptes est agréé par l'assemblée générale des actionnaires.

Structure organisationnelle

La structure organisationnelle de JSC « UTEK - Beloyarsky » se compose de deux parties principales : les « Réseaux électriques de district » (RES) et l'appareil de gestion (Annexe 2).

1.2 Règlement intérieur

Les heures de début et de fin des travaux sont fixées comme suit :

UN) jours communs: de 8h00 à 17h45, de 8h00 à 17h15 (femmes), pause déjeuner de 12h00 à 13h15.

B) les jours précédant le week-end : jour ouvrable de 8h00 à 15h00, femmes de 8h00 à 12h00.

c) les jours fériés : la journée de travail est plus courte d'une heure.

Les types de temps de repos sont :

une pause pendant la journée de travail (poste) pour le repos et la nourriture d'une durée maximale de deux heures et d'au moins 30 minutes ;

repos quotidien (entre les équipes);

les week-ends (repos hebdomadaire ininterrompu) d'au moins 42 heures ;

jours fériés chômés ;

Dans l'entreprise OJSC "UTEK - Beloyarsky", le règlement intérieur du travail pour les employés a été approuvé et convenu (voir annexe 3).

1.3 Sécurité au travail lors de l'exploitation des installations électriques

Les installations électriques selon les conditions de sécurité électrique sont divisées en :

tension de l'installation électrique jusqu'à 1000V ;

tension des installations électriques plus de 1000V .

Les installations électriques doivent être équipées d'installations testées. Agents protecteurs prêts à l'emploi. Ainsi que du matériel de premiers secours.

Concernant le risque de blessures aux personnes choc électrique différer:

locaux sans danger accru;

locaux à haut risque ;

locaux particulièrement dangereux ;

des conditions de travail particulièrement défavorables.

RÈGLES INTERINDUSTRIELLES sur la protection du travail (règles de sécurité) lors de l'exploitation des installations électriques POT R M - 016 - 20001, RD 153-34.0-03.150-00 avec modifications et ajouts entrés en vigueur en 2003. s'appliquent aux employés des organisations indépendamment de la propriété, des formes organisationnelles et juridiques et d'autres personnes, engagé dans la maintenance des installations électriques, y effectuant des commutations opérationnelles, organisant et effectuant des travaux de construction, d'installation, de réglage, de réparation, d'essais et de mesures.

Le responsable du consommateur est nommé par arrêté personne responsable des installations électriques de l'organisation et son adjoint parmi les responsables et spécialistes du Consommateur ayant réussi le test de connaissances et disposant d'un certificat et d'un groupe de qualification en matière de sécurité électrique :

V- dans les installations électriques avec une tension supérieure à 1000 V, ou

IV - dans les installations électriques avec une tension jusqu'à 1000 V.

Le test des connaissances du Consommateur responsable des équipements électriques, son adjoint, spécialiste de la protection du travail inspectant les installations électriques, est effectué par la commission des autorités nationales de contrôle de l'énergie.

Maintenance des installations technologiques électriques (soudage, électrolyse), ainsi que des équipements de production et technologiques complexes saturés électriquement, dont le fonctionnement nécessite une Entretien et réglage des équipements électriques, entraînements électriques, manuels machines électriques, récepteurs électriques portables et mobiles, les outils électriques portables doivent effectuer personnel électrotechnologique(Groupe de sécurité électrique II et supérieur).

L'exploitation des installations électriques doit être effectuée par du personnel qualifié. personnel électrique, qui sont divisés en administratif - technique, opérationnel, réparation, opérationnel et réparation .

Le personnel chargé de l'entretien des installations électriques doit réussir un test de connaissances et posséder les qualifications appropriées ( II- V) groupe de sécurité électrique.

Le travail non autorisé n'est pas autorisé, ainsi que l'expansion des emplois et l'étendue de la tâche déterminée par le bon de travail ou l'ordre de travail.

La comptabilisation des travaux selon le bon de travail est effectuée dans Journal de comptabilité des travaux selon les ordres et commandes.

Responsable de l'exécution du travail en toute sécurité sont:

passer l'ordre, donner les ordres, approuver la liste des travaux exécutés dans l'ordre l'opération en cours;

chef de chantier responsable;

permissif;

producteur d'œuvres;

en train de regarder;

membre d'équipage.

Lors de l'utilisation d'outils électriques, de machines portatives et électriques et de lampes portatives, leurs fils ou câbles doivent être suspendus autant que possible.

Interdit:

contact direct de fils ou de câbles avec des surfaces ou des objets inflammables et huileux ;

tirez, tordez et pliez le câble, placez une charge dessus, laissez-le croiser des câbles, des câbles, des tuyaux de soudage au gaz.

Au JSC "UTEK - Beloyarsky", il existe des programmes n° 21, 22 pour la formation sur le tas des électriciens sur la réparation et l'installation de lignes câblées et sur l'exploitation des réseaux de distribution (voir annexe 4).

1.4 Responsabilités professionnelles d'un électricien de catégorie II

Électricien pour la réparation et l'entretien d'équipements électriques, 2e catégorie.Caractéristiques du travail. Effectuer des travaux individuels simples de réparation et d'entretien sur des équipements électriques sous la direction d'un électricien plus de hautement qualifié. Installation et réparation boîtes de distribution, borniers, panneaux de sécurité et luminaires. Nettoyage et soufflage à l'air comprimé du matériel électrique avec démontage partiel, lavage et essuyage des pièces. Nettoyage des contacts et des surfaces de contact. Fils de coupe, d'épissure, d'isolation et de soudure avec une tension jusqu'à 1000 V. Pose de fils et câbles d'installation. Entretien et réparation de centrales solaires et éoliennes d'une capacité allant jusqu'à 50 kW. Effectuer des travaux simples de plomberie, d’installation et de menuiserie lors de la réparation d’équipements électriques. Connecter et déconnecter des équipements électriques et effectuer des mesures simples. Travailler avec des outils pneumatiques et électriques. Effectuer des travaux de gréage à l’aide d’équipements de levage simples et de grues contrôlées depuis le sol. Contrôler et mesurer avec un mégohmmètre la résistance d'isolement des réseaux de distribution de stators et rotors de moteurs électriques, d'enroulements de transformateurs, d'entrées et de sorties de câbles.

Électricien pour la réparation et l'entretien des équipements électriques, 2e catégorie Doit connaître : la structure et le principe de fonctionnement des moteurs électriques, des générateurs, des transformateurs, des équipements de commutation et de contrôle, des batteries et des appareils électriques ; principaux types de matériaux électriques, leurs propriétés et leur fonction ; règles et méthodes d'installation et de réparation des équipements électriques dans le cadre des travaux effectués ; nom, destination et règles d'utilisation des outils de travail, de contrôle et de mesure utilisés et informations de base sur la production et l'organisation du lieu de travail ; techniques et méthodes de remplacement, d'épissage et de soudure des fils basse tension; règles de premiers secours en cas de choc électrique ; règles de sécurité pour l'entretien des installations électriques dans le cadre du groupe de qualification II ; techniques et séquence de travaux de gréage.

Exemples de travail.

Luminaires : interrupteurs, prises de courant, cartouches, etc. - installation avec connexion réseau.

Entrées et sorties de câbles - vérification de la résistance d'isolement avec un mégohmmètre.

Les pièces sont simples – ressorts hélicoïdaux, supports, cavaliers, cosses et contacts – fabrication et installation.

Éclairage - installation.

Câbles et fils - extrémités coupantes, cosses à sertir et à souder.

Fabrication et installation de structures en acier et autres métaux pour appareils électriques.

Contacteurs, relais, contrôleurs, dispositifs de commande - contrôle et serrage des fixations, nettoyage et limage des contacts, remplacement et lubrification de ceux-ci, remplacement des dispositifs d'extinction d'arc.

Appareils électroménagers : cuisinières, fers à repasser, etc. - démontage, réparation et montage.

Fils et câbles (aériens) - installation, démontage, réparation et remplacement.

Transformateurs de soudage - démontage, réparations simples, montage, installation du bornier.

Douilles de lampes électriques - extrémités à souder.

Tableaux et boîtes de distribution - remplacement et installation de fusibles et interrupteurs.

Tableaux de puissance ou d'éclairage à circuit simple (jusqu'à huit groupes) - fabrication et installation.

Moteurs et générateurs électriques - démontage partiel, nettoyage et soufflage à l'air comprimé, lubrification, remplacement des balais.

Électrodes de mise à la terre - installation et conduite.

1.5 Responsabilités professionnelles d'un électricien de catégorie III

Conformément aux principales tâches assignées au service d'approvisionnement en énergie, un électricien pour la réparation et l'entretien des équipements électriques est tenu de :

1. Effectuer des inspections quotidiennes des équipements assignés et les enregistrer dans le journal opérationnel ;

2. Prendre vous-même des mesures pour éliminer les commentaires identifiés, et si cela est impossible, le signaler à l'ingénieur EMU, ingénieur d'équipe du CS ;

3. Effectuer des commutations opérationnelles dans les installations électriques jusqu'à 1 000 V et plus ;

4. Préparez les lieux de travail et autorisez les équipes de réparation.

5. Effectuer des travaux d'entretien et de réparation sur les équipements électriques.

6. Avoir l'autorisation d'effectuer des travaux à chaud, des travaux en tour d'assemblage, des travaux d'élingage, travail dangereux au gaz, travaille en hauteur.

7. Utilisation rationnelle des ressources matérielles, consommation de carburant, d'énergie, de matières premières et de fournitures lors de l'exécution des travaux.

8. Observer le processus technologique du travail effectué, les règles de fonctionnement technique et d'entretien des équipements, appareils et outils.

9. Connaître les exigences relatives à la qualité du travail effectué.

10. Assurer une organisation rationnelle du travail sur votre lieu de travail

11. En l'absence de travaux prévus dans les instructions de production, le chef de l'UEM (ingénieur EVS) a le droit d'attribuer temporairement tout autre travail ne nécessitant pas entraînement spécial et des qualifications supérieures.

Responsabilités en matière de protection du travail et de sécurité industrielle.

Responsable du respect des exigences des instructions de protection du travail par type de travail et profession.

Participe au premier niveau de contrôle de l'état de la protection du travail et, avant le début d'un quart de travail (journée de travail), effectue une inspection du lieu de travail.

Surveille l'état de fonctionnement des équipements, des accessoires, des outils et des appareils.

Vérifie la présence et le bon fonctionnement des clôtures, des dispositifs de sécurité, des dispositifs de blocage et de signalisation, des équipements de protection individuelle et collective, l'état des passages, passages, quais, escaliers, garde-corps, ainsi que l'absence d'encombrement et d'encombrement.

Signale au contremaître (contremaître) toute déficience découverte lors de l'inspection et, sur ses instructions, participe à leur élimination.

Au cours du processus de travail, le salarié est tenu de :

utiliser des vêtements spéciaux et d'autres équipements de protection, utiliser des pratiques de travail sûres et respecter toutes les exigences en matière de protection du travail ;

faire attention au comportement des autres travailleurs, à leur mise en œuvre des mesures de sécurité personnelle, leur rappeler la nécessité d'utiliser pratiques sécuritaires travail, respect des exigences de sécurité, assainissement industriel, sécurité incendie et gaz ;

suivre une formation méthodes sûres et méthodes d'exécution du travail, instruction sur la protection du travail, formation sur le lieu de travail et test de connaissance des exigences en matière de protection du travail ;

se soumettre à des examens médicaux obligatoires préliminaires (lors de l'emploi) et périodiques (pendant l'emploi) (examens).

Au cours d'un quart de travail (quart de travail, journée de travail), prête attention à l'état du lieu de travail, aux communications, aux clôtures, à l'équipement, aux agencements, aux appareils, etc. Signale les dysfonctionnements détectés au contremaître (contremaître) et, selon ses instructions, prend des mesures pour les éliminer.

Informez immédiatement votre supérieur immédiat ou supérieur de toute situation mettant en danger la vie et la santé des personnes, de tout accident du travail survenu ou d'une détérioration de votre santé, y compris la manifestation de signes d'une maladie professionnelle aiguë (empoisonnement), comme ainsi que sur un feu. , du coton, etc.

Selon les situations qui se présentent, selon le plan d'intervention d'urgence, prend les mesures nécessaires pour limiter le développement de l'urgence. situation d'urgence et sa liquidation.

Fournit les premiers soins à la victime, tout en prenant des mesures pour appeler une ambulance, un service de secours au gaz ou les pompiers.

Responsabilités en matière de protection de l'environnement :

1. L'employé est tenu de prendre des mesures efficaces pour se conformer au régime technologique et remplir les exigences en matière de protection de l'environnement, utilisation rationnelle et reproduction des ressources, amélioration du milieu naturel.

2. Le salarié, au niveau de sa compétence, veille au respect de la qualité des normes de qualité environnementale établies en s'assurant du respect des technologies d'exploitation agréées pour les équipements qui lui sont confiés, du respect des technologies et procédures de neutralisation et d'élimination des déchets, et effectue mesures visant à protéger les terres, les eaux et la flore.

3. L'employé effectue le rejet et le rejet de substances nocives, la collecte, l'élimination et l'élimination des déchets en stricte conformité avec les permis existants pour ces opérations en accord avec l'ingénieur en protection de l'environnement de l'établissement de santé Kazym.

4. Le salarié, de par sa compétence, est responsable de l'utilisation de produits chimiques (préparations, peintures, vernis, matériaux, etc.) pouvant avoir un effet direct ou indirect sur la santé humaine.

5. Lors de l'introduction dans la production de nouvelles sources de pollution de l'environnement (mécanismes de moteurs à combustion interne, pistolets pulvérisateurs, équipements automobiles, etc.), l'employé est tenu d'en informer l'ingénieur en protection de l'environnement de l'établissement de santé de Kazym afin de déterminer le degré de nocivité de l'influence de cette source sur l'environnement et l'introduire dans les listes correspondantes. De même, lorsqu'il retire sa production de cette source, l'employé doit également en informer l'ingénieur en environnement. L'employé est également tenu de tenir un registre des heures de fonctionnement de toutes les sources de pollution de l'environnement sous son contrôle et de fournir ces informations à l'ingénieur en protection de l'environnement.

L'employé est responsable de :

état techniquement sain des équipements et des mécanismes en termes de conformité des émissions/décharges nocives réelles avec les données du passeport de ce mécanisme ;

présentation en temps opportun des équipements et des mécanismes de mesure instrumentale de la quantité d'émissions/décharges nocives ;

enregistrement en temps opportun et de haute qualité des heures de fonctionnement des équipements qui sont une source d'émissions/décharges nocives.

En cas de violation de la protection de l'environnement, le salarié engage sa responsabilité disciplinaire, administrative ou pénale, ainsi que financière.

Caractéristiques du travail.

Effectuer un travail simple sur les courriels du département. stations, centrales de transformation avec leur déconnexion complète de la tension de commutation opérationnelle dans les réseaux électriques, inspection des transformateurs, des interrupteurs, des sectionneurs et des entraînements sans démontage éléments structurels.

Régulation de charge des équipements électriques installés dans la zone desservie.

Réparation, chargement et installation de raccords antidéflagrants.

Fils de coupe, d'épissure, d'isolation et de soudure avec des tensions supérieures à 1000 V.

Participation à la réparation, à l'inspection et à l'entretien des équipements électriques, y compris le démontage, le montage, le réglage et l'entretien des appareils électriques, des systèmes électromagnétiques, magnétoélectriques et électrodynamiques.

Réparation de transformateurs, interrupteurs, rhéostats, postes de commande de démarreurs magnétiques, contacteurs et autres équipements simples.

Réalisation de travaux de réparation individuels complexes sous la supervision d'un électricien. des installateurs plus qualifiés.

Effectuer des opérations de gréage à l'aide de grues et autres engins de levage

Participation à la pose des cheminements de câbles et du câblage

Charge de la batterie

Peinture des parties externes des instruments et équipements.

Reconstruction de l'électricité équipement

Traitement des matériaux isolants selon dessin : textolite, getinax, fibre, etc.

Vérification des marquages des schémas de câblage et de circuits simples.

Identification et élimination des pannes, des dysfonctionnements et des dommages aux équipements électriques avec des circuits de commutation simples.

Le salarié doit savoir :

Bases du génie électrique.

Informations sur le courant continu et alternatif dans le cadre des travaux effectués.

Le principe de fonctionnement et de conception des moteurs électriques, des générateurs, des équipements de commutation, des réseaux électriques et des appareils électriques entretenus, commutateurs d'huile, fusibles, contacteurs, batteries, contrôleurs, redresseurs au mercure et au silicium et autres équipements et appareils électriques

Conception et fonction des dispositifs de démarrage et de contrôle

Techniques et méthodes de remplacement, d'épissure et de soudage de dispositifs haute tension.

Pratiques de travail sécuritaires, séquence de démontage, réparation et installation des équipements électriques.

Désignations des bornes de bobinage des machines électriques.

Soudures et flux.

Matériaux conducteurs et isolants électriques et leurs principales caractéristiques et qualifications

Conception et objectif d'instruments et de dispositifs de contrôle et de mesure simples et moyennement complexes.

Méthodes de mesure des grandeurs électriques, techniques de recherche et d'élimination des défauts dans les réseaux électriques.

Règles de pose des câbles en intérieur, sous terre et sur câbles aériens.

Règles de sécurité dans le cadre du groupe de qualification 3.

2. Travaux d'installation électrique

2.1 Outils, dispositifs, équipements, équipements de protection et matériaux pour effectuer des travaux complexes d'installation et de maintenance de l'EO et de l'EMO

Tournevis.

Un tournevis est un outil permettant de serrer et dévisser des vis, des vis, des écrous ronds, etc. Il se compose d'une tige et d'une poignée en acier. La lame se termine généralement par une pointe en forme de lame ; elle peut être tétraédrique ou même hexagonale.

Afin de ne pas perturber la surface des pièces et des mécanismes, la lame du tournevis est généralement émoussée. L'épaisseur de la lame doit correspondre à la largeur des bords de la fente de la pièce sur laquelle la force est appliquée à l'aide d'un tournevis. Si vous ne disposez pas d'un tournevis approprié en raison du fait que la largeur de la fente de la pièce ne correspond pas à la largeur du tournevis, un tel tournevis peut être légèrement meulé à partir des bords.

Les tournevis sont fabriqués à partir de différentes qualités d'acier ; les additifs de carbone et d'autres impuretés qui augmentent la résistance du métal permettent au tournevis d'être un outil assez durable.

Le plus simple à dévisser ou à serrer attache, si la largeur de la lame du tournevis correspond à la longueur de la fente de cette fixation. Si la lame d'un tournevis est cassée ou émiettée, il est préférable de l'affûter. Vous trouverez ci-dessous le rapport recommandé entre tournevis et fixations.

Un tournevis cruciforme vous permet de transmettre plus de force lors du desserrage ou du serrage d'un écrou qu'un tournevis à lame plate ordinaire. S'il n'est pas disponible, il peut souvent être remplacé par un « ordinaire » à lames plates. Si un tournevis est cassé, il peut être réparé. Certes, pour cela, vous devez travailler un peu en sciant la pointe cassée. Serrez-le dans un étau et utilisez une lime triangulaire et une scie à métaux pour meuler une nouvelle pointe. Lors de la fabrication d'un tournevis, comparez-le avec une vis ou avec la pointe d'un autre tournevis.

Les pinces sont divisées en plusieurs types. Tous les coupe-fils peuvent être considérés comme des coupe-fils électriques s'ils sont équipés de tubes en caoutchouc ou en plastique. Les leviers de la pince sont en acier de qualité U7, U7A, 7ХФ, 8ХФ. Lorsque vous utilisez des pinces coupantes, vous devez vous rappeler quelques règles qui vous aideront à les utiliser plus longtemps.

Les pinces coupantes peuvent couper des fils constitués de métaux mous, tels que le cuivre et l'aluminium, de n'importe quelle section. Les pinces coupantes ne doivent pas couper un fil d'acier d'une section supérieure à 1 mm. Il est préférable de mordre le fil d'acier dur avec une pince, et il est préférable de le couper avec la tête d'un marteau, en le plaçant sur un coin pointu ; de plus, ce sera plus facile à faire si vous le pliez. Plus la section transversale des brins du fil à couper est grande, plus l'objet à couper doit être situé près du milieu des arêtes de coupe.

Lorsque vous travaillez, vous devez tenir la pince avec votre pouce sur une poignée, votre index, votre majeur et votre annulaire sur l'autre poignée, et votre petit doigt est généralement placé entre les poignées pour les séparer après avoir mordu. Si les pinces « serrent » fort, vous pouvez aider avec votre petit doigt et votre annulaire. Lorsque les poignées sont pressées, les lames des mâchoires doivent être en contact étroit. L'écart entre les bords ne peut pas dépasser OD mm. Attention à ne pas mettre la peau de vos doigts entre les leviers de la pince, cela est particulièrement possible avec des pinces plus anciennes.

Avec une utilisation fréquente, l'axe reliant les leviers des couteaux s'use. Pour ralentir ce processus, vous devez lubrifier l'essieu. Si l’écart entre l’axe et les bras de la pince est trop important, vous pouvez tenter d’écarter l’axe. Pour cela, placez la pince sur un support solide et solide, l'axe étant face à vous. Une barbe est placée au centre ou dans une zone proche et une dépression est créée à coups forts de marteau ; on fait de même avec l'autre côté de l'axe. Cela devrait conduire à une diminution de l'écart entre l'essieu et les bras. Si la tentative échoue, vous devrez remplacer l'essieu ou acheter de nouvelles fraises. L'essieu endommagé est retiré par perçage.

Des pinces articulées sont également utilisées. L'un de leurs avantages est qu'ils doublent la pression initiale exercée sur les leviers de la pince lors de l'exécution du travail. Mais comme le montre la pratique, les bords de ces pinces ne peuvent pas supporter de lourdes charges et peuvent se fissurer pendant le travail. C'est un inconvénient majeur d'un tel outil.

Il existe des pinces coupantes latérales. Il est généralement interdit d'utiliser des pinces coupantes latérales pour couper des produits en acier ; elles ne peuvent traiter que des métaux mous. Les coupe-fils sont pratiques pour retirer l’isolation des fils. Pour une bonne coupe, il est important de déterminer le moment où les couteaux coupent l'isolant des fils. Après cela, vous devez arrêter de serrer les poignées des coupe-fils et commencer à retirer l'isolant du fil. Lors du retrait de l'isolant, ne grattez pas le cuivre à partir duquel le noyau est fabriqué, car cela pourrait entraîner une rupture mécanique. Si le diamètre du noyau en cuivre ne dépasse pas 0,5 à 0,8 mm, vous ne devez pas gratter les bords de travail des pinces coupantes le long du noyau. De plus, cela peut conduire à une diminution de la section transversale du noyau, et donc de sa résistance, mais contribue également à une fracture longitudinale du noyau. Les pinces coupantes peuvent être affûtées si elles sont émoussées. Si les pinces coupantes sont dentelées, elles ne pourront pas remplir pleinement leurs fonctions.

Pinces électriques.

Les pinces multimètres électriques sont constituées d'un transformateur de courant à noyau magnétique amovible, équipé de poignées et d'un ampèremètre. Pour mesurer le courant traversant un conducteur, le circuit magnétique est séparé, enfermé autour du conducteur puis réuni jusqu'à ce que les deux parties du circuit magnétique soient fermées. Dans ce cas, le conducteur porteur de courant est également l'enroulement primaire du transformateur de courant.

L'industrie produit plusieurs types de pinces de mesure électriques pour les mesures dans des circuits avec des tensions jusqu'à 10 kV et jusqu'à 600 V. Pour mesurer le courant dans des circuits avec des tensions jusqu'à 10 kV, les pinces KE-44 sont utilisées avec des limites de mesure de 25, 50 , 100, 250 et 500 A, ainsi que Ts90 avec des limites de mesure de 15, 30, 75, 300 et 600 A. Dans ces pinces, les poignées sont isolées de manière fiable du circuit magnétique.

Pour mesurer le courant dans un circuit avec des tensions jusqu'à 600 V, les pinces Ts30 sont utilisées avec des limites de mesure de 10, 25, 100, 250, 500 A, qui peuvent également mesurer la tension à deux limites - jusqu'à 300 et 600 V. De plus , ils produisent des pinces électriques incluses dans le kit pour d'autres appareils et appareils de mesure, par exemple pour le phasemètre voltamètre VAF-85, qui permet de mesurer le courant dans circuits électriques sans les casser aux limites de mesure de 1-5 et 10A.

Oscilloscopes à rayons cathodiques.

Un oscilloscope à rayons cathodiques est un instrument de mesure universel et polyvalent qui vous permet d'observer et d'enregistrer visuellement des processus électriques aléatoires, uniques, non périodiques et périodiques dans la plage de fréquences allant de zéro (courant continu) à plusieurs gigahertz. En plus d'une évaluation qualitative des processus étudiés, l'oscilloscope permet de mesurer :

amplitude et valeur instantanée du courant et de la tension ;

paramètres temporels du signal (facteur de service, fréquence, temps de montée, phase, etc.) ;

déphasage ; fréquence des signaux harmoniques (méthode des figures de Lissajous et balayage circulaire),

caractéristiques amplitude-fréquence et phase, etc.

Un oscilloscope peut être utilisé comme composant d'équipements de mesure plus complexes, par exemple dans des circuits en pont en tant qu'élément nul, dans des compteurs de réponse en fréquence, etc.

La haute sensibilité de l'oscilloscope détermine la capacité à étudier des signaux très faibles, et la résistance d'entrée élevée détermine sa faible influence sur les modes des circuits étudiés. Selon leur destination, les oscilloscopes à rayons cathodiques sont divisés en universels et usage général(type C1), rapide et stroboscopique (type C7), mémoire (type C8), spécial (type C9), enregistrement avec enregistrement sur papier photographique (type N). Tous peuvent être à faisceaux simples, doubles et multifaisceaux.

Oscilloscopes universels.

Les oscilloscopes universels sont multifonctionnels grâce à l'utilisation d'unités remplaçables (par exemple, des préamplificateurs en C1-15). La bande passante est de 0 à des centaines de mégahertz, l'amplitude du signal étudié est de plusieurs dizaines de microvolts à des centaines de volts. Les oscilloscopes à usage général sont utilisés pour étudier les processus basse fréquence et les signaux pulsés. Ils ont une bande passante de 0 à des dizaines de mégahertz, l'amplitude du signal étudié allant de millivolts à des centaines de volts.

Oscilloscopes à grande vitesse.

Les oscilloscopes à grande vitesse sont conçus pour enregistrer des signaux d'impulsion uniques et répétitifs dans une bande de fréquences de l'ordre de plusieurs gigahertz.

Oscilloscopes stroboscopiques.

Les oscilloscopes stroboscopiques sont conçus pour étudier les signaux répétitifs à grande vitesse dans la bande de fréquences de zéro à plusieurs gigahertz avec l'amplitude du signal étudié allant des unités de millivolts aux unités de volts.

Oscilloscopes de stockage.

Les oscilloscopes à stockage sont conçus pour enregistrer des signaux uniques et rarement répétés. Bande passante jusqu'à 20 MHz avec une amplitude du signal étudié de quelques dizaines de millivolts à des centaines de volts. La durée de lecture de l'image enregistrée est de 1 à 30 minutes.

Pour enregistrer des processus rapides et transitoires sur du papier photographique, des oscilloscopes à faisceau électronique avec une méthode photo-optique de transfert de faisceau vers un support d'enregistrement, par exemple H023, sont utilisés. La vitesse d'enregistrement élevée (jusqu'à 2000 m/s) et la large gamme de fréquences enregistrées (jusqu'à des centaines de kilohertz) permettent l'utilisation de ces oscilloscopes s'il est impossible d'utiliser des oscilloscopes à faisceau lumineux, qui ont une vitesse d'enregistrement relativement faible. et la gamme de fréquences enregistrées.

Application des oscilloscopes à faisceau lumineux.

Pour obtenir des enregistrements visibles de processus rapides, les plus largement utilisés sont les oscilloscopes à rayons lumineux avec enregistrement sur papier photographique oscillographique spécial sensible aux rayons ultraviolets. Récemment, les oscilloscopes électrographiques à faisceau lumineux avec enregistrement sur papier électrographique bon marché ont commencé à être introduits plus largement.

Le principal avantage des oscilloscopes à faisceau lumineux est la possibilité d'obtenir des enregistrements visibles en coordonnées rectangulaires sur une large plage dynamique (jusqu'à 50 dB). La bande de fréquence de fonctionnement des oscilloscopes à faisceau lumineux ne dépasse pas 15 000 Hz. La vitesse d'enregistrement maximale pour les oscilloscopes à faisceau lumineux peut atteindre 2 000 m/s, pour les oscilloscopes à faisceau lumineux électrographiques de 6 à 50 m/s. Pour la surveillance et l'enregistrement simultanés de plusieurs processus électriques les oscilloscopes disposent de plusieurs galvanomètres oscillographiques (généralement un système magnétoélectrique), dont le nombre peut atteindre 24 (dans l'oscilloscope H043.2) ou plus.

L'oscillographie peut être réalisée sur du papier photographique UV ou sur du ruban photographique avec développement photographique chimique. L'oscillographie sur papier UV est réalisée à l'aide d'une lampe à mercure avec exposition directe à la lumière, ce qui accélère considérablement le processus d'oscillographie, et est utilisée dans les cas où il est nécessaire d'obtenir, par exemple, un oscillogramme de test. L'inconvénient du papier photographique UV est que les oscillogrammes obtenus perdent du contraste avec le temps en raison de l'assombrissement du fond. La sensibilité du papier photographique et la luminosité de l'éclairage doivent être sélectionnées d'autant plus élevées que la vitesse de l'oscillographie est élevée, et doivent être établies en prenant des oscillogrammes de test.

Les oscilloscopes sont généralement équipés de galvanomètres avec différentes bandes de fréquences de fonctionnement. Lors de l'utilisation d'un galvanomètre dont la fréquence de fonctionnement est inconnue, la limite supérieure de la fréquence peut être prise égale à la moitié de la fréquence propre du galvanomètre. La fréquence propre du galvanomètre y est indiquée par un tiret après la désignation du type. Pour limiter le courant de fonctionnement du galvanomètre, des magasins standard de shunts et de résistances supplémentaires sont utilisés. Pour les cas d'oscillographie de courants élevés (supérieurs à 6 A) ou hautes tensions(plus de 600 V) des transformateurs de mesure sont généralement utilisés.

Pour obtenir le plus grand balayage de faisceau sur l'oscillogramme (70-80% de la largeur du papier utilisé), il faudra choisir un galvanomètre dont le courant de fonctionnement sera proche du maximum.

Mégaohmmètre.

La résistance d’isolement est une caractéristique importante de l’état d’isolation des équipements électriques. Par conséquent, des mesures de résistance sont effectuées lors de tous les contrôles d’isolation. La résistance d'isolement est mesurée avec un mégohmmètre.

Les mégohmmètres électroniques des types F4101, F4102 pour des tensions de 100, 500 et 1000 V sont largement utilisés. Les mégohmmètres des types M4100/1 - M4100/5 et MS-05 pour des tensions de 100, 250, 500, 1000 sont encore utilisés lors de la mise en service. et pratique opérationnelle. et 2500 V. L'erreur de l'appareil F4101 ne dépasse pas ±2,5%, et pour les appareils de type M4100 - jusqu'à 1% de la longueur de la partie active de la balance. L'appareil F4101 est alimenté par le secteur courant alternatif 127-220 V ou à partir d'une source DC 12 V. Les appareils de type M4100 sont alimentés par des générateurs intégrés.

Le choix du type de mégohmmètre se fait en fonction de la résistance nominale de l'objet (câbles d'alimentation 1 - 1000, équipements de commutation 1000 - 5000, transformateurs de puissance 10 - 20 000, machines électriques 0,1 - 1000, isolateurs en porcelaine 100 - 10 000 MOhm), de ses paramètres et tension nominale.

En règle générale, pour mesurer la résistance d'isolement des équipements avec une tension nominale allant jusqu'à 1 000 V (circuits de commutation secondaires, moteurs, etc.), des mégohmmètres avec une tension nominale de 100, 250, 500 et 1 000 V sont utilisés, et dans installations électriques avec une tension nominale supérieure à 1 000 V, des mégohmmètres de 1 000 et 2 500 V sont utilisés.

1. Mesurez la résistance d'isolement fils de connexion, dont la valeur ne doit pas être inférieure à la limite supérieure de mesure du mégohmmètre.

2. Définissez la limite de mesure ; si la valeur de la résistance d'isolement est inconnue, afin d'éviter que l'aiguille du compteur ne dérape, il est nécessaire de partir de la limite de mesure la plus élevée ; lors du choix d'une limite de mesure, vous devez être guidé par le fait que la précision sera la plus grande lors de la lecture des lectures dans la partie active de la balance.

3. Assurez-vous qu'il n'y a pas de tension sur l'objet testé.

4. Débranchez ou court-circuitez toutes les pièces présentant une isolation réduite ou une tension de test réduite, les condensateurs et les dispositifs à semi-conducteurs.

5. Lors de la connexion de l'appareil, mettez à la terre le circuit testé.

6. En appuyant sur le bouton « haute tension » dans les appareils alimentés par le réseau, ou en tournant la poignée du générateur mégohmmètre à inductance à une vitesse d'environ 120 tr/min, 60 s après le début de la mesure, enregistrez la valeur de la résistance sur l'appareil. échelle.

7. Lors de la mesure de la résistance d'isolement d'objets à grande capacité, les lectures doivent être effectuées une fois que le pointeur s'est complètement calmé.

8. Après avoir terminé la mesure, en particulier pour les équipements à grande capacité (par exemple, les câbles longs), avant de déconnecter les extrémités de l'appareil, il est nécessaire d'éliminer la charge accumulée en appliquant une mise à la terre.