Výroba zväzkov 21. storočia si vyžaduje nové technologické prístupy pri výrobe drôtených zväzkov. Spoločnosť TERMOPRO ponúka nové montážne stoly na usporiadanie a viazanie zväzkov MONOLIT, ktoré sú navrhnuté tak, aby nahradili zastarané preglejkové dosky v domácich podnikoch.

Odstránené riešenia

Existujúcimi riešeniami sú listy preglejky s vytlačeným obvodom popruhu a tuhne fixovanými čapmi v uzlových bodoch zväzkov.

Nové riešenie pre výrobu popruhov

Nové stoly pre zväzky MONOLIT sú vyrobené z ruského hliníkového profilu. Zvýšená tuhosť rámu je zabezpečená odlievanými, uhlovými zosilňovačmi. Pevný dizajn stolov na výrobu zväzkov je doplnený o prvky na rýchlu výmenu montážnych plôch.

Kompaktná verzia tabuľky

|

Šikmá tabuľka profilov pre kladenie a pletenie popruhov 2000 x 1500 mmVeľmi robustná a pevná konštrukcia, ale vďaka vysokokvalitným kolesám s brzdovou západkou sa montážna tabuľka zväzkov môže po niekoľkých minútach presunúť do akéhokoľvek miesta v dielni. Pre zmenu pracovnej plošiny je potrebné ručne odskrutkovať iba 4 matice, ktoré trvajú dlhšie ako minútu. |

|

Rovnaký šikmý prierezový stôl na pokladanie a pletenie zväzkov(nastavenie sklonu - horizontálne alebo 60-80 stupňov od vodorovnej polohy). |

|

Rovnaká tabuľka pre usporiadanie a párovanie zväzkov so spodným rámomDve pripojené tabuľky. Pri výrobe káblových zväzkov je možné takéto tabuľky kombinovať do skupín niekoľkých kusov na viazanie dlhých zväzkov. |

|

Horizontálna sekcionálna tabuľka pre usporiadanie a viazanie popruhov má akúkoľvek dĺžku.Sekčné tabuľky na výrobu popruhov s veľkou dĺžkou sa dodávajú na nastaviteľné podpery a kombinujú sa do monolitickej konštrukcie priamo vo výrobnej miestnosti. |

Flexibilné riešenie

Výroba zväzkov na vymeniteľných plazách dvoch typov zvyšuje flexibilitu vo výrobe zväzkov a zároveň znižuje prestoje pri prechode na výrobky s odlišnou štruktúrou postroja.

Ruská výroba

Spoločnosť TERMOPRO vyrába moderné stoly na výrobu postrojov v súlade s požiadavkami vášho referenčného rámca. Sme pripravení prispôsobiť dostupné riešenia pre vás. Neexistujú žiadne obmedzenia rozmerov tabuliek - dĺžka, šírka, výška. Urobíme tak - ako pohodlné je pre vás!

Pre pochopenie postupnosti procesov montáže akéhokoľvek zväzku, ktorý chceme uviesť v tejto časti všeobecné koncepty o štruktúre zväzku, ktorý sa neskôr nachádza v katalógu. Postroj, ako každý fyzický objekt, je rozdelený na časti, ktoré môžu byť dané názvy. Obrázok 1 znázorňuje vzor zväzku s popismi, ktoré sú označené číslami podľa určitej časti zväzku:

1. Valcový postroj je časť s maximálnym počtom drôtov, ktoré sú namontované do zväzku;

2. Odbočka - zväzok drôtov opúšťajúci kmeň alebo inú pobočku;

3. Umiestnenie pobočky je miestom divergencie dvoch alebo viacerých zväzkov;

4. Tipy - prvky, ktoré umožňujú upevnenie alebo demontáž zväzku so studenými kontaktmi;

5. Spojovacie zariadenia sú zariadenia, ktoré umožňujú súčasné pripojenie jedného alebo viacerých dvojíc "kolíkových zásuviek" s hrotom.

6. Ochranné prvky - gumené technické výrobky, ktoré sú určené na mechanickú ochranu spojovacích bodov svoriek (alebo spojovacích zariadení) so zariadeniami, elektrickými zariadeniami rôznych vozidiel.

Spoľahlivý (prevádzka) traktora elektrické zariadenie je do značnej miery závislá na tom, ako spoľahlivé vedenie autotraktorní, ktorý je buď samostatný (stand-alone) (flexibilné) (kov) (hliník) alebo (meď) (drôt) alebo (elektrický kábel) - málo skrútený spolu izolované drôtyS, pre inštaláciu pohodlie rôzne (farba) a nad ňou ležiacu (shell) kapacity .Nagruzochnaya drôtov a káblov, je závislá na tom, aký druh (prierez) má kov (vodiče) konduktivního prúdu.

(Traktor), ako aj (skúter) alebo (motocykel), počas prevádzky, má všeobecne (zvýšenie) úrovne vibrácií, ktoré sa prenáša na vodič a (CAN), ak je (pružnosť) drôtu, nie je dostačujúce pre to spôsobiť zlomenie. Je to ešte horšie, ak dôjde k vibráciám (dierovanie) kábla, než je zlomené (izolácia). Ak je poškodená izolácia susedných drôtov, medzi ktorými je (napätie) poškodené, dôjde k skratu pri iskre. Vzhľadom na to, že (naftový) traktorový motor má vždy na povrchu (olej) a uniká (palivo), (spaľovanie) a v dôsledku toho môže dôjsť k požiaru. Preto (hlavná) a (všeobecná) priorita pri výbere elektrického vedenia vzhľadom na (zvýšenú) úroveň nebezpečenstvo požiaru, (podľa) existujúcich noriem by sa mali dať drôtov a káblov so zvýšenou flexibilitou.

Pgva automobilového drôtu používaného na inštaláciu technické elektrické zariadenia, Viacžilové okrúhle jadro SSA vyrobené z hliníka pokrytého bezkyslíkovou meďou dáva zvýšenú flexibilitu. To je nevyhnutné, keď sa inštalácia musí vykonať v uzavretom priestore, pričom sa drôt opakovane ohýba. Vonkajší plášť vyrobený zo silného PVC plastu chráni pgva pred kontaktom s palivom a olejom a chráni ho pred nárazmi, dierovaním a praskaním. Môže to byť biela, žltá, zelená, červená, modrá, fialová, oranžová, ružová, modrá, šedá, čierna alebo dvojfarebná vo forme pásikov špecifikovaných farieb. Obrazovka je vyrobená z kompozitného fóliového materiálu. Jediný drôt nerozšíri spaľovanie. Môže byť použitý pri teplotách od -40 do +70 stupňov, ak je relatívna vlhkosť nižšia ako 90%, v podmienkach vyššej vlhkosti - až do +27 stupňov. prípustný prevádzkové napätie - až 48 voltov. Stavebná dĺžka prierez 0,20-25,0 mm² - nie menej ako 100 m, na úseku 35,0-95,0 mm² - nie menej ako 50 m. Radius ohýbania - najmenej 10 vonkajších priemerov.

Drôty značky pgva, pgvat, pgva-CL pgva-y pgvae, pgvab, pgvad, pgvat môžu byť použité pre pripojenie elektrické spotrebiče a automobilový priemysel, ako aj elektrické vedenie trpasličí a sadu plné áut, ľahkých úžitkových a ťažkých nákladných vozidiel, nákladných automobilov, autobusov, prívesov, mopedy, kolobežky, snowmobiles, kombajnov a ďalšie samohybných strojov.

Automobilový drôt môže byť prevádzkovaný vo vode a na zemi v oblastiach s chladným, miernym a tropickým prostredím. Jeho funkcia je desať rokov so záručnou dobou troch rokov. Tuzemskí výrobcovia drôtu sú Rybinskkabel, Avtoprovod, Belaruskabel, Samara Cable Company, Kolchuginsky kábel závod, Chuvashkabel, Uralcable a ďalšie. V zahraničí je vyrobené spoločnosťami, ako je TKD Kábel, rieka káble, Draka NK Cables a ďalšie

Každý vie, že (auto) sa nezaobíde bez motora, a to je určite správne, ale aj automobilový rozvody, tiež je fakt, bez ktorých nie je možné riadiť vozidlo. Vzhľadom k tomu, že je nutné spustiť motor (systém) sviečky, ktorých hlavné prvky sú zapaľovacia cievka (iskra) generované elektrickou iskrou, zapálenie palivovej zmesi vo valci, ktorý horí, a sily (motora) fungovať. A (napätie) predkladá cievky (generátor), ktorý sa začal používať štartér, kľukový hriadeľ sa posunie a (elektrické) (pulzné) dáva štartér (motor) (batérie). A aby to elektrického prúdu Fed všetkých týchto jednotiek, potrebuje vodič, ktorý, jednoducho, a (produkt), ktoré súčasti - kovový (vodivý) a (izolácia), ktorého vonkajší potiahnutého drôtu.

Ďalšie zapaľovacie systémy (napájanie), ktorá je nesená (vysokého napätia) je vykonávané, auto má mnoho (záznamov), ktorý je vedený (prúd) pri nízkom napätí (elektrické zariadenia), ako - (vlak), počítač (audio) a jeho (akustika) svetlomety , (vnútorné osvetlenie) atď. Jednoducho povedané, (funkcia) zapojenie vo vozidle - vytvoriť (reťazca) a poskytuje (procesu), v ktorom (napájanie) reťaze zo zdrojov je prenášaná k spotrebiteľom.

Lepenie vodiče do zväzkov sa vykonáva obväz, ktorý je vyrobený z lepiacej PVC pásky (GOST 16214-70), ozubené goliere termoplastických polymérov - sťahovacie pásky (GOST 22642,3-80, obrázok 5) prostredníctvom špeciálnych nástrojov alebo ručné zváranie viazacieho prvku (Feed PVC alebo jeden z drôtových zväzkov vo forme cikcaku), ktoré sú položené na rovnakej rovine.

V závislosti od preferencií spotrebiteľov vo zväzkoch môžu byť drôty chránené a tiež upevnené vo zväzku pomocou PVC rúrky.

Rúrka PVC spolu so špirálovou páskou na zväzku je upevnená obväzom a spôsobom, ktorý vylučuje jeho pohyb alebo odvíjanie. Tepelne zmrštiteľná trubica chráni konce vlnitej trubice a používajú sa špeciálne gumové kryty, ktoré sa vyberajú podľa priemeru rúr.

Bandáž sa aplikuje na miestach spoja a na samotných vetiev, takže medzi obväzom nie je viac ako 250 mm, za predpokladu, že vzdialenosť nie je na výkrese znázornená. Rozdeľovače sú inštalované na mieste konárov na zväzkoch v vlnitých rúrkach, aby sa zabránilo pohybu rúrok na križovatkách, čím sa chránia miesta vetvy od rôznych mechanických vplyvov.

Konštrukcia zväzkov je určená charakteristikami konštrukcie hardvéru a požiadavkami na údržbu. Postroje (ris.7.10) rozdelených do (a), s vetvou (B), zlúčenina (c), sa ďalej vetví prepojenia a vnutriblochnye, ktoré sú ďalej rozdelené do jednoduchého (priame) (g).

Obr.7.10 Druhy popruhov

V závislosti od konštrukcie popruhu sa na jeho výrobu používajú ploché a trojrozmerné vzory. Plochý vzor je základom izolačného materiálu, na ktorom je znázornený vzor kábla a v súlade so sledovaním sú kovové čapy s izolačnými rúrkami. Špeciálne svorky sú určené na upevnenie koncov drôtov. Medzi čapy boli uložené montážne drôty.

Zvýšenie produktivity výroby káblových zväzkov a chýb v zapojení výnimku hľadaných aplikácií elektrifikovaných vzorov, v ktorom sú drôty a káble konca pevné špeciálnymi svorkami, je elektricky spojený s signálnych svetiel. Žiarovky a svorky sú zapojené tak, aby pri správne umiestnenie a upevnenie drôtu žiarovku striedavo 1. stopu a potom po dobu 2 minút, atď .. (Ris.7.11.).

Obrázok 7.11 Schéma elektrifikovanej šablóny

Drôt sa položí pozdĺž cesty šablóny, súčasne zhasnú žiarovky a rozsvieti sa červená kontrolka, čo potvrdzuje správnu inštaláciu. Napríklad, ak je napájanie 6,3 V, rozsvietia sa dve zelené svetlá L31 a L32. Pri upevňovaní konca vodiča pomocou svorky svoriek Kn1 sa kontakty otvoria 1 a 2 napájacie obvody pre L31 a 3, 4 žiarovky L32. Súčasne svieti červená kontrolka L1 a žiarovky pre ďalší okruh.

Spočiatku sa dizajn lana rozvíja na rozložení. Uložené v súlade s upevňovacím alebo drôtu konceptu, že konce drôtov na oboch stranách značiek značka označujúca číslo stopy (1-2; 1-6; .. 3-5, atď), po ktorej sa meria jeho dĺžka a dáta sú vložené do montážnych tabuľka zlúčenín ; Napríklad pri pripájaní kontaktov relé P2 k konektoru Ш1 má tabuľka tabuľku tvaru. 7.1.

Tabuľka 7.1. Tabuľka montážnych spojení.

Súbor vyvinutých drôtov a káblov, ktoré sú navzájom spojené nejakým spôsobom av prípade potreby sú vybavené prvkami elektrickej inštalácie (tipy, konektory atď.) turnaj.Svojím dizajnom sú zväzky rozdelené na intrablock a blokovanie.

Káblové zväzky v blokochslúžia na elektrické pripojenie jednotlivých jednotiek, blokov a elektrických častí vo vnútri zariadenia a interblockpoužívajú sa na elektrické pripojenie rôznych zariadení CEA a zariadení do jedného systému.

Návrh zväzku v blokoch je určený typom telesa zariadenia, požiadavkami na jeho údržbu a opravu. V závislosti od usporiadania uzlov v puzdre môžu byť takéto zväzky: ploché fixované s odpojiteľnými spojmi; plochý pohyblivý s integrovanými spojmi; trojrozmerné pohyblivé; volumetrický s pohyblivými kohútikmi. Pripojenia typu "všetko v jednom" pre inštaláciu v jednotke sa používajú hlavne v CEA určenom pre náročné prevádzkové podmienky.

Typický proces postroj výrobný proces sa skladá z rezných drôtov a potrubia, umiestnením vodiče na šablóne, zväzkovanie je do konštrukcie zväzku všetky riadiace káblový zväzok a značenie vyrába zväzok (kontinuita) Ochrana páska zväzku a výstupnú kontrolu (vizuálna kontrola dodržiavanie normy a kontinuity).

Šablóna pre usporiadanie postrojovje obdĺžniková doska z plastu alebo preglejky, ktorej povrch sa aplikuje diagram postroja v plnej veľkosti a pevným koncom a rohových výstupkov (Fig.4.8).

Umiestnenie drôtu sa spustí a upevní sa na šikmý čap. Potom sa drôtik položí podľa schémy zväzku, ohýba ho na šikmých kolíkoch a upevní ho na koncový kolík. Štartovacie a koncové čapy majú rovnaké číslo. Keď sú všetky šablóny na šablóne, sú viazané ľanovou niťou.

Zväzky, ktoré nemôžete robiť výmenu poškodených káblov, poskytnúť náhradné káble, ktorých počet je 8-10% z celkového počtu drôtov elektrického vedenia, najmenej však dva. Dĺžka a prierez náhradných drôtov by mali zodpovedať najväčšej dĺžke a časti drôtov v popruhu. Dĺžka kohútikov popruhu by mala byť dostatočná na pripojenie uzlov a prvkov obvodu zariadenia bez napätia; Okrem toho by ste mali mať určitú dĺžku (10-12 mm) na opätovné odizolovanie a spájanie každého konca drôtu.

Pri navrhovaní popruhov musia byť splnené tieto požiadavky:

dva alebo viac paralelne izolovaných vodičov vedúcich v rovnakom smere a dĺžky viac ako 80 mm by mali byť pripojené vo zväzku;

dlhšie drôty je potrebné položiť v hornej časti postroja tak, aby vetva zväzku zostala pod nimi. V centrálnej časti zväzku by mali byť kladené drôty malých prierezov (0,2 mm 2);

v závislosti od prevádzkových podmienok, ako aj izolácie vodičov zahrnutých v zapojení, je nutné vykonať väzné priadze, pásiky alebo prúžky zo syntetického materiálu, alebo aby vinutie izolačné pásky alebo fólie. Rovnako je možné použiť elektrické izolačné rúrky namiesto navíjania pásky alebo mechanické a automatické viazanie vlečiek so závitmi s napätím, v ktorom nie je narušená izolácia drôtov;

krok pletenia slučkových slučiek závisí od priemeru kúdele a je vybraný z tabuľky 4.3.

v oblasti odstraňovania škrtiaceho kruhu (pred a po ňom) by sa mali vytvoriť obväzy s 2-3 smyčkami umiestnenými vedľa seba. Na začiatku a na konci viazania musia byť tiež bandáže, ktoré pozostávajú z dvoch až piatich slučiek a majú terminálne uzly. Pred každým drôtom, ktorý opúšťa postroj, musí byť vytvorená slučka. Príklad pletenia a položenia s obväzom je znázornený na obrázku 4.9;

v závislosti od počtu drôtov a priemeru zväzkov by sa viazanie malo uskutočňovať v jednej, dvoch alebo viacerých reťazcoch. Vlákna pred začiatkom párenia sa doporučujú trením alebo nasiaknutím ceresínom. Uzly ľanových nití po pletení musia byť pokryté lepidlom (napríklad BF-4) alebo lakom; Konce z vlákien kapronu po párení by sa mali roztaviť.

Po pletení drôtov do postroja sú pripevnené na ich konce. Všetky konce vodičov sú označené podľa schémy zapojenia.

Označovanie drôtov, káblových výrobkov a postrojovpočas zapojenia by mala poskytnúť príležitosť na overenie elektrických obvodov, nájdenie porúch a opravy. Pri označovaní sa používajú nasledujúce metódy: vloženie do káblového zväzku s rôznymi farbami; farbenie alebo číslovanie rúrok PVC, ktoré sa používajú na upnutie koncov izolácie (rúry sú označené na stroji alebo čísla sú ručne písané značkami atramentu);

zapínanie drôtov plastových štítkov so symbolmi spojovacích bodov;

označenie izolácie farebnou tlačiarenskou fóliou (pre káble s PVC a polyetylénovou izoláciou a káble typu RK);

používanie kovového štítku (najmä na kábloch typu RK);

používanie lepiacej lepiacej pásky (bandáž 1,5 až 3 otáčok na drôt alebo kábel).

Označenie sa uplatňuje na oboch koncoch drôtu, kábla alebo zväzku v miestach, kde sú pripojené. Označenie drôtov, káblov a postrojov na štítkoch, páskach a rúrach alebo priamo na drôtoch musí zodpovedať značke uvedenej v technickej dokumentácii. Ak sa štítok na drôte alebo kábli nelepí, je viazaný na kábel (kábel) uzlem alebo slučkou.

Na označenie drôtov s priemerom do 1 mm by sa mali použiť farebné označovacie rúry s vnútorným priemerom zodpovedajúcim priemeru drôtu.

Označenie drôtov v postroji je vyrobené pomocou štítkov alebo pások vyrobených z polymérnych materiálov. Dĺžka štítkov alebo šírka pások by nemala byť väčšia ako 12 mm.

Potom ovládajú káblový zväzok pomocou číselníka, ku ktorému pripoja postroj s rovnakými číslami na konce drôtov v sérii so zariadením (indikátorom).

Kontrola zložitých zväzkov sa uskutočňuje na špeciálnych poloautomatických stojanoch podľa daného programu. Všetky informácie o takejto kontrole sú zaznamenané v počítači.

Zaistenie káblových zväzkov, drôty a káble ku skrini elektroniky alebo prvky sa vykonáva: zošíva, pásky, svorky, lepidlá, tmely, zlúčeniny, nite, stuhy, plastové lepiace pásky.

Zvierky, pásy a svorky musia zodpovedať tvaru zväzku a pri upevnení neumožňujú jeho posunutie.

Aby nedošlo k poškodeniu izolácie vodičov pri montáži kovovej sponky a svorky, ktoré má byť v rámci pružné tesnenie izolačného materiálu, vyčnievajúce za okraj svoriek (klipov) nie menej ako 1 mm.

V závislosti od priemeru zväzku (drôtu alebo kábla) v rozmedzí od 100 do 300 mm musí byť vzdialenosť medzi svorkami alebo svorkami pri ich pripevnení k lineárnym častiam. Rovnaké drôty s prierezom menším ako 0,35 mm 2 musia byť upevnené medzi vzdialenosťami medzi upevňovacími bodmi najviac 80 mm.

Ak sa na upevnenie drôtov, lán a káblov používa lepidlo alebo tmel, vzdialenosť medzi bodmi lepenia by sa mala zvoliť v závislosti od priemeru drôtu (kábla alebo kábla) podľa tabuľky 4.4

Pletené výrobky s priemerom väčším ako 15 mm pri lepení sú upevnené závitmi cez otvor v šasi.

Priechod kábla, drôtu alebo kábla cez otvor v kovovom šasi musí byť vykonaný cez izolačný obal, ktorý je inštalovaný v otvore.

V prechodové káblového zväzku a káblov z pevnej časti do mobilného zariadenia (napríklad nosné dosky alebo panelu et al.) Je vhodné umiestniť tak, aby sa drôt Pri odstraňovaní pohyblivá časť zvlnený a nie je spony. Na tých istých pohyblivých častiach zväzku nemusíte priliehať a nechávať potrebnú okraj pozdĺž dĺžky.

Spájkovanie a cínovanie: účel, použitie a fyzikálno-chemický základ. Pájka, toky ich značky a aplikácie. Technológia spájkovania s mäkkými a pevnými spájkami, teplotné režimy, odvod tepla. Skupinové metódy spájkovania. Zariadenia a nástroje: účel, konštrukcia a metódy práce. Spôsoby spájkovania drôtov rôznych značiek a sekcií. Ultrazvukové spájkovanie. Laserové spájkovanie. Požiadavky na spájkovanie, kontrola kvality. Účel a aplikácia cínovania, kontrola kvality. Automatizácia spájkovacích a pocínovacích procesov

spájkovanie- fyzikálno-chemický proces získania zlúčeniny v dôsledku interakcie pevného a tekutého kovu (spájka). Výsledné vrstvy na hranách švu a povrchov častí, ktoré sa majú spojiť, sa nazývajú križovatky. Aby sa získali spojenia, je nevyhnutné odstrániť oxidové filmy z povrchov, ktoré sa majú spojiť a vytvoriť podmienky pre interakciu pevných a tekutých kovov. Keď sa spájkovacia spájka, ktorá vstúpila do interakcie s materiálom, vykryštalizuje, získa sa spájkovací spoj.

Jednou z výhod spájkovania je možnosť kombinácie množstva prvkov tvoriacich predmet do jednej jednotky. Spájkovanie, rovnako ako žiadny iný spôsob pripojenia, nespĺňa podmienky masovej výroby. Umožňuje pripojiť rôzne kovy, ako aj kovy. skla, keramiky, grafitu a iných nekovových materiálov.

Cínovanie - Proces nanášania spájkovacej elektrické prvky (ERE kolíky, kontaktné doštičky tlačených spojov, metalizovaná otvory žil inštalácia vodičov a káblov, atď), je nevyhnutné pre zvýšenie pájitelnosti povrchov prvkov pri montáži ..

Ak chcete vykonať kvalitné spájkovanie, potrebujete:

7. Pripravte povrch spájaných dielov;

8. aktivovať spájkovacie kovy a spájku;

9. Zabezpečte interakciu na rozhraní "základná spájka kov-kvapalina;

10. vytvoriť podmienky pre kryštalizáciu medzivrstvy tekutého kovu spájky.

Príprava povrchu zahŕňa odstránenie nečistôt a oxidových filmov z neho, ktoré zasahujú do zmáčania - jeho roztavenej spájky. Filmy sa odstraňujú mechanickými alebo chemickými prostriedkami. Pri mechanickom čistení

odstráni tenkú povrchovú vrstvu kovu s brúsnym papierom, drôtených kief, a ďalšie. Pre zlepšenie výkonu pri spracovaní veľkých plôch (napríklad dosky s plošnými spojmi), sa používajú ošetrenie vodným lúčom alebo čistenie rotujúce kefy zo syntetického materiálu, do ktorého sú zavedené brúsne častice. Drsnosť povrchu po mechanickom čistení podporuje rozširovanie toku a pájky, pretože malé škrabance na povrchu sú najmenšie kapiláry.

Chemické ošetrenie (odmasťovanie) povrch výrobku sa vykonáva v alkalických roztokoch a organických rozpúšťadlách (acetón, benzín, alkohol, chlorid uhličitý, freón, a spirtobenzinovyh zmesou spirtofreonovyh) otrením, klesá, atď. Vo vani.

Čistené časti musia byť okamžite odoslané na cienovanie a spájkovanie, pretože doba skladovania medi je 3-5 dní, pre striebro - 10-15 dní.

Aktivácia spájky spojené kovu a dochádza prostredníctvom rôznych tokov, vytvoriť osobitnú plynné prostredie, alebo fyzikálno-mechanickým pôsobením ( mechanické vibrácie, ultrazvukové vibrácie atď.). Aktivácia je nutné, pretože pri ohrievaní a tavenie spájky kovu sa vykonáva interakcie s ich povrchových vrstiev vzdušným kyslíkom, čo vedie k objaveniu nových oxidu filmu.

Spájkovanie s tavivami je najbežnejšie. Roztavený tok sa rozprestiera na spájkovanom povrchu a spájkuje, očistí a interaguje s nimi, vďaka čomu je oxidový film odstránený. Avšak použitie taviva môže viesť k tomu, že ich zvyšky po spájkovaní, ako aj ich reakčné produkty s oxidom filmov vytvorenie spájkovaného švu trosky inklúzia. To znižuje pevnosť spoja a vedie k jeho korózii. Aby sa tomu zabránilo, zvyšky tavidla po opláchnutí sa premyjú (otrieť) zvyčajne organickými rozpúšťadlami.

Aby sa zabezpečilo, že vzájomné pôsobenie na rozhraní "základného kovu - tekuté spájky", je nutné, aby sa dosiahlo dobrého zmáčania roztavenej spájky na povrch základného kovu (. O ERE, smola, drôty, atď), z toho, ako dobre je roztavená spájka zmáčať povrch základného kovu, závisí pevnosť, odolnosť proti korózii a iné vlastnosti spájkovacích spojov. V procese zmáčanie a šírenie spájky ovplyvnená určitými faktormi procesu (spôsobu odstraňovania film oxidu, značka používajú tavivá pre tvrdé spájkovanie režimu atď.)

Kryštalizácia tekutej kovovej vrstvy nastáva po odstránení zdroja tepelnej energie. Kryštalizačný proces má významný vplyv na kvalitu spájkovaných spojov.

Spájka a tavivá pre spájkovaniesú určené na vykonávanie technologických procesov horúceho pocínovania a spájkovania neželezných a železných kovov a metalizovaného kovu a nekovových materiálov. Sú rozdelené na:

spájky na nízkoteplotné spájkovanie s bodom topenia menej ako 450 ° C;

spájka pre vysokoteplotnú zložku s teplotou topenia nad 450 ° C

symbol spájkovacie značky sa skladá z písmen "O" alebo "Pr" a nasledujúce skratky hlavné zložky: cín - olovo O - C, antimón - Nie, bizmutu - Vi * kadmium alebo kobalt - K striebro - Cp, meď - M, indium - J, zinok - C, Ni - H, gálium - Ch, germánium - T, titánu - T, zlato - Zl, mangán - Mc, bóru - B, fosfát - F, mosadz alebo lítium - L, železo - F, hliník - A. Obsah hlavnej zložky ako percentuálny podiel hmotnosti je ďalej uvedený. Písmeno "P", ktoré sa nachádza na konci značky pomlčkou, znamená, že pájka má vyššiu čistotu.

Hlavné stupne spájok a ich teplota topenia (Tm) sú uvedené v tabuľke 4.5.

tokyurčený pre použitie v priemyselných procesoch a horúceho pocínovanie spájky na odstránenie filmu oxidu z povrchov, ktoré majú byť spájkované, a spájka, ochrana kovových povrchov a spájky pred oxidáciou počas procesu spájkovanie, a tiež znížiť povrchové napätie roztavenej spájky na rozhraní "metal-spájkovacia-tok"

Symbol označuje tok sa skladá z písmena "F" (tok) a skratkou tvoriace zložky: K - Rosin C - alkohol, T - trietanolamín, Et - etylacetát, C - kyselina, B salicylová - kyselina benzoová, Bf - borftoristy kadmia (alebo zinok) n - polyesterová živica D - dietylamín Ck - semikarbozid, Ch - glycerol, Fs - Forney ortofosforečnej kyseliny, L - chlorid zinočnatý, a - Amon chlorid, vo - vode, L - Laprol, Kp - katapín, M - kyselina maleínová.

Tavivá majú nízku teplotu (používajú teplotu nižšiu ako 450 ° C) a vysokú teplotu (s teplotou použitia viac ako 450 ° C). V závislosti na koróziu kovových spájkované sú rozdelené do nasledujúcich skupín: neaktívne nekorozívne, nekorozívne nízka aktivita, slabo žeravá aktívny, korozívne aktívny, vysoko korozívne.

Aby sa zabránilo korózii montážneho spoja, zvyšky korozívneho a dokonca mierne korozívneho taviva sa musia odstrániť ihneď po spájkovaní. Odstráňte toky tekutinami, v ktorých sa rozpúšťajú. Pri niektorých stupňoch toku môže byť organické rozpúšťadlo, pre ostatné - voda.

Najbežnejšie stupne toku sú uvedené v tabuľke 4.6.

Ďalej tavidlá pre ochranu zrkadla roztavenej spájky z nízkoteplotnej oxidácii na v cínovanie kúpeľa a spájkovanie používajú ochranné kvapaliny (napr., OHZ-1 OHZ-2, TA-22). Ide o zmes ropných olejov s organickými zložkami.

Kvalita spájok a spájkovacích tokov je daná technologickými vlastnosťami: koeficient rozptýlenia (Kp) a doba zvlhčovania (t CM). Koeficient Kp = S p / Sq, kde S p je oblasť obsadená spájkou; sq - oblasť neľahlej spájky v počiatočnom stave; t CM - čas, počas ktorého sa uskutočňuje pocínovanie montážneho prvku (nesmie prekročiť 3 sekundy).

Technológia spájkovania s mäkkými a pevnými spájkami, teplotné režimy, odvod tepla.Technologický proces spájania pozostáva z nasledujúcich operácií:

príprava povrchov spojených prvkov na spájkovanie; upevnenie pripojených prvkov je tesne jeden k druhému; aplikácia dávkovaného množstva toku a pájky; zahrievanie častí na nastavenú teplotu a držanie po určitú dobu; *

ochladzovanie spoja bez premiestňovania súčasti, ktoré sú v ňom zahrnuté;

čistenie pripojenia; kontrola kvality spájkovania.

Na elektrickú inštaláciu zariadení sa používajú mäkké spájky (pozri tabuľku 4.5). Preto teplotné režimy ich použitia závisia od prípustnej teploty pre tie prvky, ktoré sa zúčastňujú na inštalácii. Spájkovanie sa môže vykonávať pomocou spájkovačky alebo v kúpeľoch s roztavenou spájkou. Pri ciachovaní a spájkovaní roztavenou spájkou sa požadovaná teplota kúpeľa zvyšuje pre každú značku spájky vzorecmi

tn = cínu + (45 ... 80) ° C,

kde t n - teplota spájky, t HK - teplota začiatku kryštalizácie (prvá číslica t.t. v tabuľke 4.5). Veľkosť prebytku (45 ... 80) ° C nad t HK závisí od hmotnosti spájkovaného výrobku, času ponorenia, použitého toku a obmedzenia tepelných účinkov v súlade so špecifikáciami pre ERE.

Aby ste predišli prehriatiu spájkovaného ERE, použite chladič, ktorý je pevne nastavený na dobu spájkovania na svorkách ERE.

Existujú aj iné spôsoby odstraňovania tepla pre individuálne a skupinové spájkovanie dosiek plošných spojov. Montážna doska 2 (obr.4.10, a) je inštalovaný v zariadení 5, vyrobenom vstrekovaním vo forme tepelného bloku. V prípade, že sú vstavané pružiny 6, ktoré sú stlačené pružinami 6, nesúce oporné medené zásuvky 4, ktoré majú štrbiny pre vedenia. Montážna doska 2 je umiestnená na týchto stojanoch chladiča tak, aby svorky rádiových prvkov zapadli do otvorov v zásuvkách. Doska je upevnená v prístroji otáčaním prítlačnej dosky 1. V priebehu individuálneho spájkovania je chladič vykonávaný celým telom zariadenia.

Pri skupinovej spájkovaní závesných prvkov na doske plošných spojov sa používa metóda chladiča, ktorá sa vykonáva pomocou zlomku hliníkového drôtu s priemerom 3 mm (obr. 4.10, b). Frakcia 3 sa naleje do klietky 1, kde je montážna doska 2 vložená pred skupinou spájkovanie ponorením alebo hydrostatickým spôsobom. Na konci spájkovania sa výstrek vyleje.

Pevné (vysokoteplotné) spájky sa používajú na konštrukčné spájkovanie mechanických spojov pri výrobe veľkých častí (napríklad podvozku, trupu atď.). Vysokoteplotné spájkovanie mechanických spojov sa vykonáva v oblastiach vysokofrekvenčných prúdov (HF), v peciach alebo kúpeľoch s roztavenou soľou.

Indukčné spájkovanie (HD).Technologickým zariadením na indukčné spájkovanie alebo spájkovanie vysokofrekvenčnými prúdmi (HF) je induktor, čo je cievka vyrobená z vysoko vodivého rúrkového materiálu, cez ktorý sa čerpá chladiaca kvapalina. Ako zariadenie slúži na spájkovanie generátora HDTV. Obvykle sa indukčné spájkovanie používa na pripojenie prvkov pracujúcich na mikrovlnných frekvenciách, napríklad mikrovlnných vlnovodoch. Kvalita spojenia je zvýšená spájkovacím procesom vo vákuu alebo prostredí ochranného plynu (vodík, dusík alebo ich zmes). Veľkou nevýhodou spájania HDTV je potreba špeciálnych zariadení pre každú montážnu jednotku.

Spájkovanie v peciachs riadenou atmosférou zaisťuje jednotnosť vykurovania. Ohrev spájkovaných materiálov sa uskutočňuje v prostredí s aktívnym plynom. V tomto prípade je možné vyhnúť sa taveniu.

Spájkovanie vo vanis roztavenou soľou sa používa na zostavovanie veľkých výrobkov. Zloženie taveniny sa vyberie tak, že poskytuje požadovanú teplotu a má taviaci účinok na povrchy, ktoré sa majú spojiť. Zhromaždené spájka uzly (medzera medzi časťami, ktoré majú byť spájkované v rozsahu 0,05 ... 0,1 mm) sa predhrieva v peci na teploty 80 ... 100 ° C nižšia ako je teplota topenia spájky. Je to nevyhnutné, aby ste predišli deformácii častí a udržali teplotu vo vani. Po udržaní v tavenine 0,5 až 3 minúty sa časť spolu so zariadením vyberie z kúpeľa a ochladí sa a dôkladne sa premyje vodou, aby sa odstránil zvyškový tok.

Skupinové metódy spájkovania.Metódy skupinového spájkovania pri výrobe REA sú klasifikované podľa zdrojov tepelnej energie, ktorá je hlavným faktorom pri tvorbe spájkovaných spojov (obr. 4.11). Spájkovanie prvkov s čapovými kolíkmi, ktoré sú umiestnené na doskách plošných spojov, sa v podmienkach in-line výroby uskutočňuje dvoma spôsobmi: ponorením a vlnou spájky.

Rôzne verzie skupinových metód priečinka sú znázornené na obrázku 4.12. Doska s plošnými spojmi, keď je spájaná po dobu 2 ... 4 s, je ponorená do roztavenej spájky do hĺbky (0,4 ... 0,6) h, kde hod - hrúbka dosky. V dôsledku kapilárneho efektu sú montážne otvory naplnené spájkou (obrázok 4.12, a). Súčasný vplyv teploty na celý povrch dosky vedie k jeho prehriatiu a môže spôsobiť zvýšenú deformáciu. Na zníženie oblasti pôsobenia spájky je na dosku prilepená špeciálna maska (z papiera alebo sklenených vlákien) z montážnej strany, v ktorej sú umiestnené otvory pre vložky. Zvyšky toku rozpúšťadla, ktoré spadli do pájky, sa intenzívne odparujú, čo vedie k miestnym nečistotám. Na zníženie množstva nepájiteľnosti použite spájkovanie so sklonom dosky (uhol 5 ... 7 °) (obr. 4.12, b) alebo aplikujte na mechanické oscilácie dosky s frekvenciou 50 ... 200 Hz a amplitúdou 0,5 ... 1 mm (obrázok 4.12, d, d). Dobré výsledky je možné získať potiahnutím dosky cez zrkadlo spájky (obrázok 4.12, c). V tomto prípade je doska inštalovaná na prístroji pod uhlom 5 °, ponorená do pájky a natiahnutá pozdĺž jej povrchu. Pri tejto metóde vznikajú vhodné podmienky na odstránenie oxidačných produktov.

Selektívne spájkovanie(Obrázok 4.12, e) poskytuje selektívne napájanie spájkovaných dielov špeciálnymi dýzami vyrobenými z nehrdzavejúcej ocele. Medzi doskou a filtrami je vrstva tepelne odolného kaučuku. Pri selektívnom spájkovaní sa teplota dosky a vykurovanie ERE znižuje, spotreba pájky klesá, ale náklady na výrobu špeciálnych zvlákňovacích trysiek môžu byť značné.

Spájkovanie s vlnou spájkyje najbežnejšou metódou skupinovej spájky. V tomto prípade sa doska priamo pohybuje lineárne cez vlnu spájkovacej vlny. Jeho výhodou je vysoká produktivita a krátka doba interakcie spájky s doskou, čo znižuje prehriatie ERE a deformáciu dielektrika. Variáciou spájkovacej vlny je kaskádové spájkovanie (obrázok 4.12, g), v ktorom sa používa niekoľko vĺn.

Vysoká kvalita spájkovanie poskytuje spôsob ponorenia dosky do kúpeľa, v ktorom je mriežka s bunkami 0,2 x 0,2 mm, napríklad z niklu (obrázok 4.12, h). Keď sa doska dotýka mriežky, pájka sa presunie cez bunky a pod pôsobením kapilárneho efektu vstupuje do medzery medzi svorkami a metalizovanými otvormi. Pri pohybe späť nadbytočná pájka je sprísnená kapiláriami siete, čo zabraňuje vzniku "ramienok"

Zariadenia a nástroje: účel, konštrukcia a metódy práce.V závislosti od typu výroby sa spájkovanie uskutočňuje individuálne s vyhrievanou spájkovacou páskou alebo rôznymi skupinovými metódami.

Spájkovanie pomocou spájkovačkypoužíva sa na elektrickú inštaláciu v podmienkach výroby v jednom alebo v malom rozsahu.

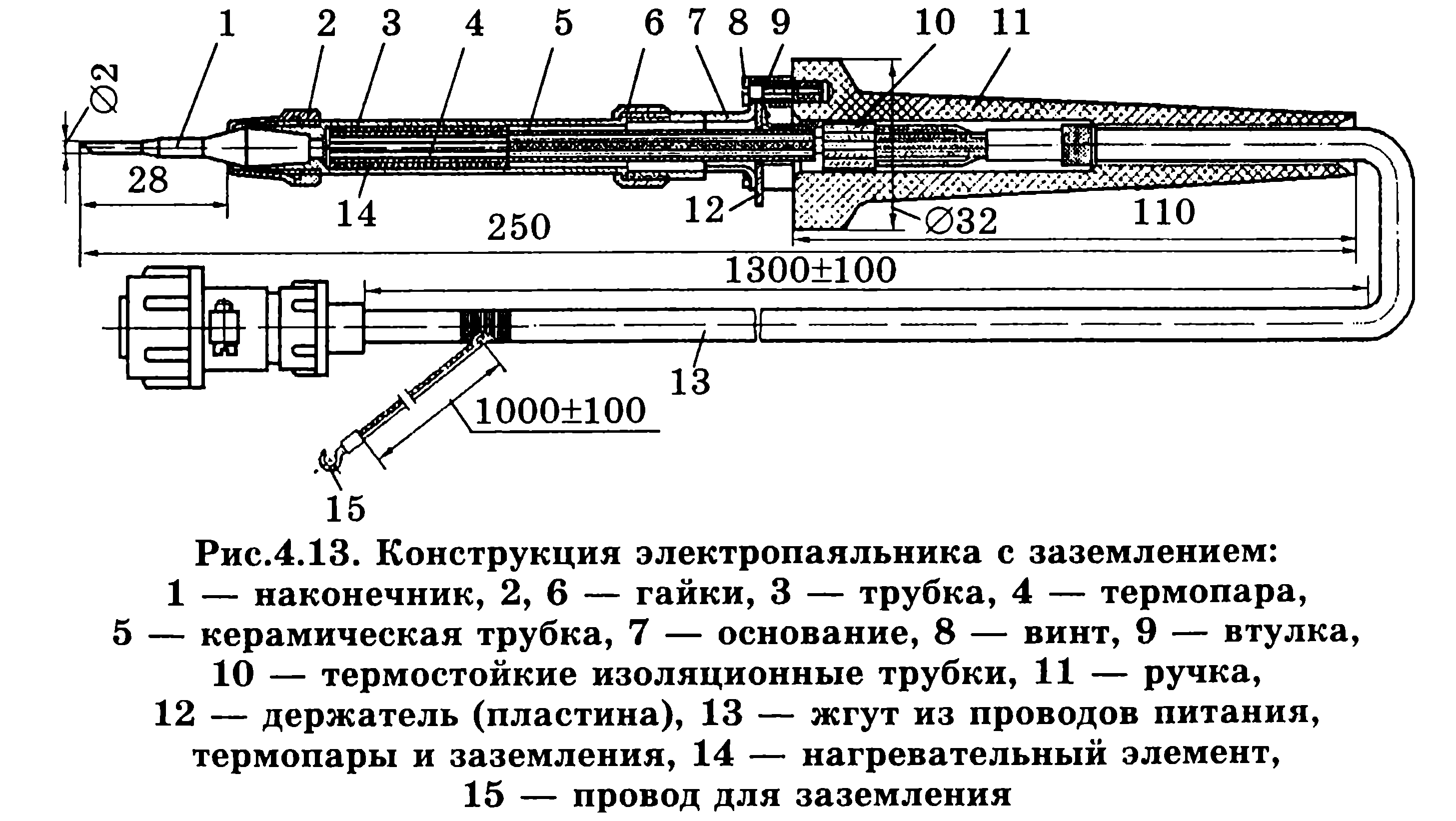

Konštrukcia elektrickej spájkovačky je znázornená na obr. 4.13. Požadovaná teplota je opatrená individuálna spájkovacími spájkovanie tepelných vlastností použitých: teplota pracovného konca hrotu (tip 1, ris.4.13), teplotná stabilita, ktorá je udržiavaná termočlánkom 4, výkon vykurovacieho telesa 14.

pracovná teplota prednej koniec je nastavená na 30 ... 100 ° C nad teplotou tavenia spájky, ako je v priebehu procesu spájkovanie teplota spájkovací hrot sa znižuje v dôsledku tepla pri nákladov na vykurovanie spájkovaných dielov. Odporúčaná kapacita spájkovačov pre spájkovacie štiepky 4 ... 18 W, pre tlačené upevnenie 25 ... 60 W, pre spájkovacie vodiče (zväzky) 50 ... 100 W.

Pre špičky spájkovačov sa používa meď, ktorá je pokrytá vrstvou niklu, aby sa zvýšila jeho odolnosť proti opotrebovaniu. Postupnosť procesu spájkovania:prvky montážneho spoja pritlačte štetcom navlhčeným v kvapalnom toku; ohrievajte prvky montážneho spoja a dotýkajte sa ich spájkovacím hrotom; vložte páčku spájky do spájkovacej zóny; môžu vydržať zahrievanie, kým sa pájka nerozpustí a nevyplní všetky medzery medzi spojenými povrchmi.

Po ukončení spájkovania detailov sa nemôžete dotýkať úplného spevňovania. Celková doba spájkovania jedného spojovacieho spoja s spájkovačkou je 1 ... 3 s a nesmie presiahnuť 5 s.

Ak spájkovanie a cínovanie sa vykonáva ručne, je nutné zaistiť odvod tepla z ERE, polovodičových zariadení, IC a kol., Ktoré sú citlivé na jeho účinky (TU na týchto prvkoch). Chladičky vo forme svoriek sú upevnené na svorkách spájaných prvkov medzi spájkovacími bodmi a telesom prvku. Po spájkovaní sa chladiče odstránia najskôr po 5 sekundách. pre opätovné Chladiče sa menia alebo ochladzujú.

Schéma inštalácie galvanického pokovovaniaje zobrazený na obrázku 4.14. Poplatok 3 závery vopred potiahnutých s tavivom, je upevnená na prievlaku 5. Každé miesto má svoj vlastný spájkovanie zvlákňovacej otvor, ktorý sa musí zhodovať sa na miesto určenia. Táto pevná poloha upínacia doska 4. roztavená spájka je 1 objem, zo všetkých strán uzavretá, a jej teplota sa udržuje Soľná tavenina médium 8 ohriata pomocou elektrických vykurovacích telies 9. Prostredníctvom bronzu membrány 7 vibrátor 6 informuje roztavenú spájku do vibrácie s frekvenciou 100 Hz, čo zlepšuje kvalitu spájkovania. Spájka sa vedie cez zvlákňovacie trysky do spájkovacích bodov znížením piestu 2.

Schéma zapojenia vlnovou spájkouje zobrazený na obrázku 4.15. V kúpeli roztavenej spájky, ktorého teplota je udržovaná chlorovodíkovej kúpele 2 s vykurovacími telesami 1 je nastavená na lopatky trysky čerpadla 4, poháňaného motorom prostredníctvom hriadeľa 3. Výška vĺn závisí na rýchlosti motora a jeho variácie je regulovaná.

Kaskádové spájkovaniecharakterizované prítomnosťou vlny niekoľkých vĺn (ris.4.16) generované prahy 3 na šikmej ploche základne 5. roztavenej spájky 8, čerpadlo 7 cez štrbinu 4, pri konštantnej rýchlosti privádzaný do prahov a odkvapkávať. Vypustením v ostatných smeroch spájka ochrane bočných stien 1. Rovnako ako v predchádzajúcich schémach, teplota kúpeľa spájky bola udržiavaná chlorovodíková 9 s elektrickým kúrením 6.

Tieto typy spájkovania sú najvhodnejšie pre veľkoplošnú a hromadnú výrobu dosiek s jednostranným usporiadaním závesných prvkov. Zabezpečujú nepretržitý pohyb dosiek počas spájkovania a miestneho vykurovania.

Spôsoby spájkovania drôtov rôznych značiek a prierezov.Po spracovaní, ako je opísané vyššie, upevnenie medené drôty a žily káblov, ktoré nemajú povlak, sa musia ožarovať. Oddelené jadrá drôtov po odstránení izolácie pred údržbou musia byť skrútené. Pri rozvlákňovaní drôtov a káblov sa doporučuje, aby sa tok nanášal vo vzdialenosti 0,3 až 2 mm od izolácie. Nevyčlenené časti jadra sú povolené medzi izoláciou a pocínovanou časťou drôtu na 1 mm. Prierezy vodičov musia zodpovedať zaťažovaciemu prúdu. Celková prierezová plocha drôtov a vodičov ERE, pripojených ku kontaktu, by nemala presiahnuť najmenšiu kontaktnú plochu kontaktu.

Pri spájkovaní drôtov a žíl káblov musia byť splnené nasledovné požiadavky: vzájomné vedenie musí byť vykonané pomocou elektrických kontaktov. Možnosti upevnenia jadier drôtov a svoriek ERE na kontaktoch rôznych konštrukcií sú znázornené na obrázku 4.17:

v každom spájkovanom kontaktnom otvore je dovolené spájkovanie nie viac ako troch drôtov. V tomto prípade musí byť každý drôt namontovaný v samotnom otvoru, bez toho, aby sa krútil s inými vodičmi a terminálmi ERE. Ak je montážny otvor malý na spájkovanie, je potrebné použiť elektrické inštalačné kontakty; k upínacím kontaktom musí byť kábel upevnený len pomocou káblových očí (pre jeden upínací kontakt nie viac ako dva drôty). Upínacie kontakty musia byť prilepené farbou alebo lakom;

drôty malých prierezov (menej ako 0,2 mm 2) by mali byť inštalované opatrne; Zapojenie musí byť vykonané iba raz, aby sa nerozbilo;

pohonný mechanizmus vo forme závesu je umiestnený na doske, ale nesmie byť vedený drôt za jeho okraj; drôt na miesto spájkovania musí byť priviazaný zospodu; pripevnenie pripojovacích vodičov ku kontaktom by sa malo uskutočniť tak, že dĺžka obnažené časti zostavy vodičov od jeho izolácie vodičov na spájkovanie sa nie viac ako 2 a nie menej ako 0,5 mm (po spájkovanie). Ak je vzdialenosť medzi kontaktmi menšia ako 5 mm, holý vodič by nemal prekročiť 1,5 mm.

Pripojenie montážnych drôtov ku svorkám skrutkových svoriek sa uskutočňuje rôznymi spôsobmi. Na jednom z nich sú prstence vyrobené z odizolovaných a ožiarených jadier s priemerom drôtu väčším ako je priemer skrutky (obrázok 4.18, a). V ďalšom spôsobe sú káblové oká s otvormi pre skrutky pripevnené na drôty drôtov spájkovaním, zváraním alebo krimpovaním (obr. 4.18, b).

Umiestnenie drôtov v káblovom oku sa uskutočňuje v nasledujúcom poradí: elektrická izolačná trubica s vnútorným priemerom, ktorý sa rovná vonkajšiemu priemeru drôtu, je umiestnená na drôte; drôtená žila po rezaní a cínovaní je vložená do špičky; Špička špičky je stlačená a spájaná k jadru drôtu zvnútra k nohám; Na izoláciu drôtu sklopte nasledujúce karty; na vrchole špičky umiestnenej na izolačnej rúrke

(Ris.4.18, b).

Ultrazvukové spájkovanie.Ultrazvukové vibrácie zavedené do spájky zničiť filmov oxidu na povrchu kovu, zlepšuje jeho zmáčanie roztavenej spájky, spájky odvod kapilárnej drážky podporu odplynenie taveniny, čo zlepšuje kvalitu spájkovaného spojenia.

Kavitácia vyplývajúca z pôsobenia ultrazvuku v pájke prispieva k zničeniu oxidových fólií a akustické prúdy odvádzajú častice oxidov a kontaminantov, odstraňujú kov na ostré hrany kontaktu. Oglyaschiesya oblasti kovu sú ľahko navlhčené spájkou.

Laserové spájkovanie.Laserové žiarenie sa líši od iných zdrojov elektromagnetickej energie vo veľmi úzkom smere. Koncentrované vykurovanie so zameranou energiou lúča má niekoľko výhod, z ktorých hlavnými sú: bezkontaktné dodávky energie do produktov odstránením zdroja z vykurovacieho objektu; možnosť prenosu energie prostredníctvom opticky transparentných obalov v kontrolovanom prostredí aj vo vákuu; vykurovanie rôznych materiálov bez ohľadu na ich elektrické, magnetické a iné vlastnosti v širokom rozsahu regulácie a riadenia parametrov spájkovania. V závislosti od konštrukčných vlastností a hmotnosti výrobkov, ktoré sa majú spájkovať, ako aj od vlastností materiálov, ktoré sa majú spojiť, sa používa rozdielne zariadenie s rôznou spotrebou energie.

Požiadavky na spájkovanie, kontrola kvality.K

spájkovacie spoje podliehajú nasledujúcim požiadavkám:

pri tavení by sa nemal umožniť priechod tavivom do ERE a kontaktných častí elektrického pripojenia;

tvar spájkovaných spojív musí byť rámový spoj s konkávnymi zvarmi (obrázok 4.19) a bez prebytočnej spájky. Mala by umožňovať vizuálne vidieť cez tenké vrstvy pájky obrysy jednotlivých vodiacich prvkov vstupujúcich do spojenia;

povrch spájkovacích čeľustí pozdĺž celého obvodu spájkovaného spoja musí byť konkávny, spojitý, hladký, lesklý alebo ľahko matný, bez tmavých škvŕn a bočných inklúzií.

Kvalita spájkovania sa kontroluje externou kontrolou av prípade potreby pomocou lupy. Dobre vykonané spájkovanie by sa malo považovať za konštrukciu, na ktorej sú zreteľne viditeľné obrysy spojovaných častí, ale všetky diery sú plnené spájkou. Spájkovanie by malo mať lesklý povrch, bez prasklín, prasklín a ostrých svahov. Možné typy defektov spájkovacej spojky sú znázornené na obr.4.20.

Mechanická pevnosť spájkovania je overená pinzetami na koncoch PVC (ak je to uvedené v TD). Tažná sila pozdĺž osi drôtu nesmie byť väčšia ako 10 N. Je zakázané ohýbať drôt v blízkosti miesta spájkovania. Po monitorovaní a prijatí je miesto spájkovania lakované transparentným farebným lakom.

Účel a využitie cínovania, automatizácie procesov spájkovania a pocínovania.Vysoké nároky kladené na fixované spoje častí a prvkov v elektroinštalácii vykonávané spájkovacou metódou vyžadujú vykonanie prevádzky horúceho pocínovania.

Zvyčajne sa používa horúce pocínovanie elektroinštalačných prvkov len vtedy, ak sú neuspokojivé spájkovanie (potreba regulácie spájkovania je položená v TD). Pri cínovaní musia byť splnené tieto požiadavky:

cínovanie zložiek prvkov (ERE kolíkov, kontaktných doštičiek dosiek s plošnými spojmi, metalizovanými otvorov, vodiče a montáž žil a kol.), musí byť vykonaná v podstate rovnakým spájky ako v prípade následného spájkovanie. Citlivé na teplotu ERE konzervované spájkami so zníženým bodom tavenia. Rovnako ako pri spájkovaní, pri cínovaní týchto ERE je potrebné používať chladiče;

aplikácia toku na povrchy, ktoré sa majú ožarovať počas ručného čistenia, by sa mala vykonať počas minimálneho času, ktorý je potrebný na zaistenie zvlhčovania povrchu pájkou. Pri mechanizovanom pocínovaní sa celý povrch dotýka spájky;

cínovanie v určitej vzdialenosti pozdĺž dĺžky odstúpenie od spájkovacej ERE ERE zrkadla ku krytu by mala byť aspoň 1 mm (alebo v súlade so špecifikáciou pre ERE);

pri cínovanie nálezy ERE ručne ponorením do trvania spájky procesu alebo electrosolderers nesmie presiahnuť dobu, ktorá je určená v špecifikáciách ERE. Ak takéto obmedzenie neexistuje, doba trvania cínovania sa neprijme dlhšie ako 5 sekúnd.

Pre autá sú teraz kladené vysoké požiadavky na kvalitu montáže a spoľahlivosť. Preto musí každá jednotka a časť automobilu spĺňať tieto požiadavky.

Súčasťou vozidla je elektroinštalácia (káblový zväzok). Postroj - hotový výrobok, ktorý pozostáva z navzájom spojené do zväzku jednotlivých drôtov, ktorých konce, ktoré sú vystužené s kontakty, ktoré sa bude dať na alebo vankúšiky sú ochranné prvky (rúrky, gumené uzávery, obaly). Drôty vo zväzkoch sú upevnené: obväzy z lepiacej PVC pásky, káblové zväzky (zúbkované zvierky z termoplastických polymérov); teplom zmrštiteľné hadice.

Moderné vozidlo má postroje s celkovým počtom dĺžok drôtu asi tri stovkami (a často aj viac) posilnených rôznymi kontaktmi. Spoľahlivosť takého komplexného produktu závisí od viacerých faktorov. Predovšetkým ide o zvýšené požiadavky na kvalitu komponentov a materiálov. To, čo je ovplyvnené výberom dodávateľa a vykonaním prichádzajúcej kontroly.

Moderné vozidlo má postroje s celkovým počtom dĺžok drôtu asi tri stovkami (a často aj viac) posilnených rôznymi kontaktmi. Spoľahlivosť takého komplexného produktu závisí od viacerých faktorov. Predovšetkým ide o zvýšené požiadavky na kvalitu komponentov a materiálov. To, čo je ovplyvnené výberom dodávateľa a vykonaním prichádzajúcej kontroly.

Ďalším faktorom je použitie moderného vysoko výkonného a presného výrobného a kontrolného zariadenia, ktoré spĺňa požiadavky medzinárodných noriem. A nakoniec, najdôležitejším faktorom spoľahlivosti sú špecialisti, ktorí sa podieľajú na výrobnom procese. Ich kvalita a spoľahlivosť závisia od ich profesionality.

Zariadenia traktora je možné rozdeliť na: káblové zväzky nízkej a vysokého napätia (batérie a štartovacie drôty sú zvyčajne jednoduché, menej často - pozostávajú z dvoch alebo troch drôtov).

Technologický postup výroby káblový zväzok je rozdelený do niekoľkých základných operácií: rezacie drôty, odizolovanie od koncov drôtov, drôt výstužnými výstupky alebo kolíky, obligácií drôtov do zväzkov (styčnej plochy), montáž oddeliteľných konektorov, zabezpečenie kvality.

Technologický postup výroby káblový zväzok je rozdelený do niekoľkých základných operácií: rezacie drôty, odizolovanie od koncov drôtov, drôt výstužnými výstupky alebo kolíky, obligácií drôtov do zväzkov (styčnej plochy), montáž oddeliteľných konektorov, zabezpečenie kvality.

Aby to bolo od toho, čo zložky obsahujú zväzky, a v akom poradí sa používajú pri ich výrobe jasné, sme sa snažili dať podrobný popis základných operácií výrobu káblových zväzkov a typy zariadení, zatiaľ čo v prevádzke.

Pre lepšie pochopenie sekvencie akýchkoľvek zostáv zväzkov v tejto časti sa zoznámime s všeobecnú štruktúru koncepcie zväzku, ktorý bude stretol v ďalšom texte. Popruh možno rozdeliť na časti a mená.

- Hlavne postrojov je súčasťou zväzku s najväčším počtom drôtov zostavených vo zväzku.

- Pobočka - zväzok káblov odchádzajúcich od kufra postroja alebo inej pobočky.

- Bod vetvy je bodom divergencie dvoch alebo viacerých zväzkov drôtov pod určitým uhlom (uhly).

- Tipy - prvky, ktoré umožňujú namontovať a demontovať zväzok so studenými kontaktmi.

- Konektorové zariadenia - zariadenia vybavené svorkami umožňujú súčasné pripojenie jednej alebo viacerých párov "zásuviek".

- Ochranné prvky - gumené výrobky určené na mechanickú a chemickú ochranu spojovacieho bodu špičky alebo spojovacieho zariadenia so zariadeniami a iným elektrickým zariadením vozidla.

Operácie pri výrobe plátna.

Ak budeme zhromaždiť prvkov tvoriacich vedenia, oni by vyzerať nejako takto, ako je vidieť na fotografii (obr. 2) Ak chcete zbierať od postroja k vám v prvom rade je potrebné poznať sled montážnych postroj operácií. Nasledujúca časť popisuje sekvenciu manuálnej montáže (obrázok 3) pre nesériový zväzok:

Rezacie drôty.

Rezanie drôtu sa vykonáva pomocou ručného prístroja alebo drôtového rezacieho stroja. V závislosti od programu uvoľnenia popruhu sa používa ručná alebo automatizovaná metóda rezania.

Upevnenie drôtov vo zväzkoch (pletenie).

Vodiče prameňov spájanej obväzy, lepiaca páska z PVC podľa GOST 16214-70, sťahovacie pásky (ozubené objímky termoplastických polymérov podľa GOST 22642,3-80), ručne alebo pomocou špeciálnych nástrojov, zváranie drôtov stanovené na rovine, do upevňovacieho členu tvorené vo forme PVC pásky alebo jedného z drôtov postrojov, vyrobil zigzag.

Vodiče prameňov spájanej obväzy, lepiaca páska z PVC podľa GOST 16214-70, sťahovacie pásky (ozubené objímky termoplastických polymérov podľa GOST 22642,3-80), ručne alebo pomocou špeciálnych nástrojov, zváranie drôtov stanovené na rovine, do upevňovacieho členu tvorené vo forme PVC pásky alebo jedného z drôtov postrojov, vyrobil zigzag.

Po dohode s drôtmi vo zväzkoch spotrebiteľa môžu byť chránené a utesnené trubkovom zväzku PVC, zabalená s PVC lepiacou páskou, páska alebo špirálovité vlnitej rúrky.

PVC trubica a špirálová páska na zväzku musia byť zabezpečené obväzom alebo inými prostriedkami, ktoré zabraňujú pohybu a odvíjanie. Konce zvlnené rúrky sú zvyčajne chránené tepelne zmršťovacou hadicou alebo špeciálnym gumovým krytom, ktoré sa vyberajú priemerom trubice.

Obväzy sa prekrývajú ako priestor každej vetvy a konáre samy tak, aby vzdialenosť medzi obväzy neboli väčšie ako 250 mm, ak je vzdialenosť nie je uvedené na obrázku. Na zväzkov v vlnitej rúrky je inštalovaná v mieste vetvy rozbočovače, aby sa zabránilo pohybu na križovatke rúrky a chrániť umiestnenie konáre pred mechanickými nárazmi.

Odstránenie koncov drôtov z izolácie.

Odizolovanie izolácie sa vykonáva automaticky, pričom rezací stroj trojrozmerné rezanie, alebo ručne pomocou klieští odstrániť izoláciu, v závislosti na programe uvoľnenie postroja. Použitie strojov a špeciálnych ručných nástrojov zaručuje vysoko kvalitné čistenie bez zvyškov izolácie a bez rezania medených drôtov.

Vystuženie drôtov s násadami.

Zosilnenie drôtu sa vykonáva metódou lisovania za studena ručnou alebo poloautomatickou metódou. Táto metóda zaisťuje spoľahlivý kontakt drôtu s hrotom. Prierez drôtu v mieste lisovaného hrotu má tvar "srdca". Každá drôtená žila sa deformovala a stratila svoj okrúhly tvar, vyplnila prázdne miesta a tým poskytla maximálnu kontaktnú plochu s hrotom. Na zabezpečenie kvalitného kontaktu sa používajú tipy príslušnej technickej dokumentácie.

Zosilnenie drôtu sa vykonáva metódou lisovania za studena ručnou alebo poloautomatickou metódou. Táto metóda zaisťuje spoľahlivý kontakt drôtu s hrotom. Prierez drôtu v mieste lisovaného hrotu má tvar "srdca". Každá drôtená žila sa deformovala a stratila svoj okrúhly tvar, vyplnila prázdne miesta a tým poskytla maximálnu kontaktnú plochu s hrotom. Na zabezpečenie kvalitného kontaktu sa používajú tipy príslušnej technickej dokumentácie.

Použitie moderných lisov poskytuje spoľahlivé mechanické spojenie, ktorého lomová sila spĺňa požiadavky GOST 23544-84 a je riadená špeciálnymi zariadeniami.

Pri stlačení batérií a štartovacích zvarov sa používa pocínovanie. Poskytuje lepšiu kvalitu elektrický kontakt spoľahlivejšie mechanické spojenie a ochrana proti korózii. Nadhodnotené požiadavky na kvalitu spojenia špičky s drôtom sú vysvetlené skutočnosťou, že miesto dotyku drôtu s hrotom vykazuje zvýšené prúdové zaťaženie a tým sa zvýši ohrev kontaktnej plochy. Počas prevádzky to môže viesť k odtrhnutiu drôtu, skrat alebo dokonca zapálení elektrického vedenia.

Inštalácia pripojovacích zariadení.

Po spevnení drôtov pomocou hrotov sa na miestach, kde boli vybavené, nainštalujú spojovacie zariadenia (podložky, konektory).