21世紀のバンドル生産には、ワイヤーハーネス製造における新しい技術的アプローチが必要です。 TERMOPROは、国内企業の古くなった合板を置き換えるために設計されたMONOLITハーネスのレイアウトとバインディングのための新しいアセンブリテーブルを提供しています。

廃止されたソリューション

既存の解決策は、合板のシートであり、束の節点に、ハーネスおよび固定ピンのプリント回路図がある。

ハーネス生産のための新しいソリューション

MONOLITハーネスの新しいテーブルは、ロシアのアルミプロファイルで作られています。 フレームの剛性の増加は、キャスト型角度増幅器によってもたらされる。 束の製造のためのテーブルの頑丈な設計には、アセンブリプラザの迅速な交換のための要素が補充される。

コンパクトテーブルバージョン

|

ハーネスの敷設と編成のための傾斜セクションテーブル2000х1500 mm非常に丈夫で堅牢な構造ですが、ブレーキラッチ付きの高品質ホイールのおかげで、バンドル用のアセンブリテーブルは数分でワークショップの任意の場所に移動できます。 作業プラットフォームを変更するには、手動で4本のナットのみのねじを外す必要があります。 |

|

束を敷設および編成するための同じ傾斜断面図(傾斜調整 - 水平から60-80度)。 |

|

サブフレームを下げた状態でのバンドルのレイアウトと結合の同じ表2つの接続されたテーブル。 ワイヤリングハーネスの製造において、このようなテーブルは、長尺の束を束ねるためにいくつかの部品のグループに結合することができる。 |

|

ハーネスのレイアウトおよび拘束のための水平断面図は任意の長さである。長い長さのハーネスを生産するためのセクションテーブルは、調節可能な支持体上に配達され、生産室で直接モノリシック構造に結合されます。 |

柔軟なソリューション

2つのタイプの交換可能なプラザでのバンドルの製造は、バンドルの製造における柔軟性を高め、ハーネスの異なる構造を有する製品に切り替える際のダウンタイムも低減する。

ロシアの生産

TERMOPRO社は、お客様のご使用条件の要件に従ってハーネス製造用の現代的なテーブルを製造しています。 私たちはあなたのために利用可能なソリューションを適応させる準備が整いました。 長さ、幅、高さなど、テーブルのサイズに制限はありません。 私たちはそうするでしょう - それがあなたにとってどれくらい便利なのです!

任意のバンドルのアセンブルプロセスのシーケンスを理解するために、このセクションでは、 一般的な概念 バンドルの構造については、カタログの後半にあります。 ハーネスは、あらゆる物理的オブジェクトと同様に、複数の部分に分割され、名前を付けることができます。 図1は、ハーネスの特定の部分に従って番号で示された吹き出しを持つバンドルのサンプルを示しています。

ハーネスバレルは、束に組み立てられるワイヤの最大数を有する部分である。

2.ブランチ・オフ - トランクまたは他のブランチを離れるワイヤーの束。

3.ブランチの位置は、2つ以上のバンドルのダイバージェンスサイトです。

4.ヒント - コールドコンタクトを備えたハーネスの取り付けまたは取り外しを可能にする要素。

5.結合装置は、1つまたは複数の対の「ピンソケット」をチップと同時に接続できる装置です。

前記保護素子 - の接続点のヒント(またはコネクタ)の機械的保護のために意図されているゴムの技術記事機器、各種車両の電気機器を有します。

いくつかのツイスト - 信頼できる(動作)トラクタ電気機器は別個(スタンドアロン)(フレキシブル)(金属)(アルミニウム)または(銅)(線)又は(電気ケーブル)のいずれかであり、どのように信頼性の高いAutotractor配線、に大きく依存します 一緒に 絶縁電線有するが、設置の便宜のために、異なる(色)とその上には、電線・ケーブルの(シェル).Nagruzochnaya容量はどのような(断面)に依存している金属(導体)、導電性の電流を有します。

ワイヤ(可撓性)がそれを引き起こすのに十分でない場合、動作中(トラクター)、ならびに(スクーター)または(バイク)は、一般に、ワイヤに伝達される振動の(増加)レベル(CAN)を有します 破損。 ケーブルの振動(打ち抜き)の結果として、それが壊れている(絶縁)よりもさらに悪い。 (電圧)が存在する隣接する配線間の絶縁が断たれると、スパークが発生して短絡が発生します。 トラクター・エンジンは、常に(油)と漏れ(燃料)(燃焼)しており、結果として火災が発生する可能性があることを考えると、 したがって、配線を選択する場合(主)および(一般)の優先順位は、(上昇)レベル 火災の危険既存の基準を(より)柔軟性の高い電線やケーブルに与えなければならない。

インストールに使用されるカーワイヤーpgva 技術電気機器。 無酸素銅でコーティングされたアルミニウム製SSAのマルチワイヤラウンドコアは、柔軟性を高めます。 これは、設置が限られたスペースで行われなければならず、ワイヤを繰り返し曲げなければならない場合に不可欠です。 強力なPVCプラスチック製の外殻は、燃料と油との接触から保護し、また、バンプ、打ち抜き、ひび割れから保護します。 白、黄、緑、赤、青、紫、オレンジ、ピンク、青、灰色、黒、または2色の指定色の帯状にすることができます。 スクリーンは、複合ホイル材料でできています。 単線は燃焼を広げません。 相対湿度が90%未満の場合は-40〜+70度の温度で、湿度が高い場合は+27度までの温度で使用できます。 容認できる 動作電圧 - 最大48ボルト。 0.20-25.0平方ミリメートルの断面積のワイヤの構成長さは、35.0-95.0平方ミリメートルの区間について50メートル以上で100メートル以上である。 曲げ半径 - 10以上の外径。

ワイヤはpgva、pgvat、pgva-CL pgva-Yのpgvae、pgvab、pgvadブランド、pgvatは電化製品、自動車、ならびにを接続するために使用することができます 電気配線 小型、大型の貨物自動車、自動車、バス、トレーラー、モペット、スクーター、スノーモービル、コンビネーションおよびその他の自走式機械を含む。

寒さ、温暖、熱帯気候の地域では、自動車のワイヤーを水中や陸上で運転することができます。 彼の任期は10年間で、保証期間は3年間です。 ワイヤーの国内メーカーはRybinskkabel、Avtoprovod、Belaruskabel、サマラケーブル会社、Kolchuginskyのケーブルプラント、Chuvashkabel、Uralcableなどがある。海外、それはなどTKDカベル、レカケーブル、ドラカNKケーブル、などの企業によって生産されます

誰もが(車が)モーターなしで行かないことを知って、それは確かに正しいですが、また、自動車の配線は、あまりにも、車を運転することは不可能であることなく、事実です。 それが燃焼シリンダに燃料混合物を点火、その主な要素コイル点火(スパーク)が電気火花により生成されたエンジン(システム)のプラグを開始する必要があり、力(エンジン)ために動作します。 (電圧)スターターを使用して開始されたコイル(発電機)に送信し、クランク軸がスクロールされ、(電気)(パルス)がスタータ(電動機)(バッテリー)を与えます。 そして、 電流 その外側ワイヤ被覆された金属(導電性)および(絶縁)、 - これらのユニットの全てに供給され、その構成部品、単に導体、(生成物)を、必要とします。

(ボード)コンピュータ(オーディオ)及びその(音響)ヘッドライト - のような更なる(高電圧)により搬送される点火システム(電力)が行われ、車が低電圧(電気機器)に供給され、多くの(エントリ)(現在)を有しています 、(ランプ)室内照明など 簡単に言えば、車両内の(機能)配線 - (鎖)を作成し(プロセス)を提供するために、中(電源)鎖の供給源からの消費者に送信されます。

、熱可塑性ポリマーの歯付きカラー - 特別なツールまたは結合素子(フィードの手動溶接によりケーブルタイ(GOST 22642.3から80、図5) - 束にボンディングワイヤは、PVC粘着テープ(70 GOST 16214)で構成されている包帯、実行されます PVC又はジグザグ形のハーネスの)1つの平面内に広がるワイヤ。

ワイヤハーネスの消費者の好みに応じて保護することができ、ならびにトウPVCパイプに取り付けられました。

バンドル上のスパイラルテープと共にPVCチューブは、包帯によって、その移動または巻き戻しをそれぞれ排除する方法で固定される。 熱収縮チューブはコルゲートチューブの端部を保護し、チューブの直径に応じて選択された特殊ゴムカバーが使用されます。

絆創膏は接合点および枝自体に適用されるので、図に距離が示されていなければ包帯の間に250mmを超えないようにする。 スプリッタは、接合部でのチューブの移動を防止するために、コルゲートチューブの束上のブランチの場所に設置され、ブランチの位置を様々な機械的影響から保護する。

バンドルの設計は、ハードウェア設計の特徴とメンテナンスの要件によって決まります。 ハーネス(ris.7.10)順番に単純な(直接)(G)に分割され、閉じた分岐配線とvnutriblochnyeと(A)、分岐を有する(B)、化合物(c)、に分けました。

図7.10ハーネスの種類

ハーネスの設計に応じて、フラットおよび3次元パターンがその製造に使用される。 フラットパターンは、トウのパターンが示された絶縁材料のベースであり、トレースに応じて絶縁チューブを備えた金属スタッドがある。 ワイヤの端部を固定するための特別なクランプが設けられている。 スタッドの間に取り付けワイヤを敷きます。

束の製造の生産性を上げ、勃起の誤りを排除することは、信号線に電気的に接続された特別なクランプによって取り付けワイヤの端部が固定された電化パターンを適用することによって達成される。 電球やクランプが配線されているように、適切に配置し、2分間、その後、交互に第1トラックをワイヤー電球を固定するときなど。(Ris.7.11。)。

図7.11。電化テンプレートのスキーム

電線がテンプレートの経路に沿って敷かれ、電球が同時に外に出て、赤い制御ランプが点灯し、正しい設置が確認されます。 たとえば、電源が6.3Vの場合、2つの緑色のライトL31とL32が点灯します。 端子金具Kn1で電線の端部を固定する際には、 1 と 2 l31およびL31の電源回路 3, 4 電球L32。 同時に、赤色のL1制御ランプと次の回路の電球が点灯します。

最初に、ロープの設計がレイアウト上に展開されます。 実装またはワイヤ概念に従って配置され、トラック番号(1-2; 1-6; .. 3-5、等)を示すマークタグの両側のワイヤの端部、その長さを測定した後に、データはテーブル取付化合物に入力され ; リレーP2の接点をコネクタШ1に接続すると、テーブルにフォームタブが表示されます。 7.1。

表7.1。 取り付け接続の表。

開発されたワイヤとケーブルのセット。何らかの方法で相互に接続されています。 電気設備 (ヒント、コネクタなど)は、 止血帯。彼らの設計により、バンドルはブロック内とブロック内に分けられます。

ブロック内配線ハーネスデバイス内の個々のユニット、ブロックおよび電気部品の電気的接続に役立ち、 ユニット間これらは、さまざまなCEAとデバイスを1つのシステムに電気的に接続するために使用されます。

インストールの結び目vnutriblochnogoデザインは、彼らのメンテナンスや修理の要件については、機器の筐体の種類によって異なります。 ハウジング内のノードの配置に応じて、そのような束は、以下のものであってもよい。 一体的な接続で平らに動く。 三次元移動可能; 可動タップ付き容積 ユニット内設置用のオールインワン接続は、CEAで主に使用され、厳しい動作条件に対応しています。

典型的なプロセスハーネスの製造プロセスは、バンドル設計のすべてのハーネスとマーキング制御製ハーネス(連続)保護絶縁テープハーネス及び最終検査にそれらを束ね、テンプレート上にワイヤを配置すること、ワイヤおよび導管の切断から成る(目視検査 標準と連続性の遵守)。

ハーネスのレイアウトのためのテンプレートフルサイズと固定端とコーナースタッド(Fig.4.8)に図ハーネスが印加される表面がプラスチック又は合板、からなる長方形の板です。

ワイヤの敷設が開始され、それを斜めスタッドに固定する。 次に、ワイヤーハーネスは、コーナースタッドでそれを曲げ、ダイアグラム上に置き、端子ピンのために確保されます。 開始と終了のスタッドは同じ番号です。 すべてのワイヤーがテンプレート上にあるとき、それらはリネンスレッドで結ばれています。

破損したワイヤを交換することが不可能なバンドルでは、予備のワイヤが設けられ、その数はバンドル内のワイヤの総数の8〜10%であるが、2以上である。 予備のワイヤの長さと断面はハーネスのワイヤの最大の長さと断面に等しくなければなりません。 ハーネスタップの長さは、装置回路のノードおよび要素に張力をかけずに接続するのに十分でなければならない。 また、ワイヤの両端をはがしてはんだ付けするには、長さ(10〜12 mm)の余裕が必要です。

ハーネスを設計するときは、次の要件を満たす必要があります。

同じ方向に延び、長さが80mmを超える2本以上の平行な絶縁電線を束ねて接続する必要があります。

バンドルの枝がそれらの下から離れるように、長いワイヤーをハーネスの上部に敷設する必要があります。 バンドルの中央部分には、小さな断面(0.2 mm 2)のワイヤを敷設する必要があります。

作業条件やバンドルに入るワイヤの断熱に応じて、糸、編組または合成材料のバンドを用いて編み物を作るか、電気絶縁テープまたはフィルムで巻き付ける必要があります。 テープを巻く代わりに電気絶縁チューブを使用することもできるし、ワイヤの絶縁が妨害されない張力を有する糸でトウを機械的かつ自動的に結合することも可能である。

ループループを編むステップは、トウの直径に依存し、表4.3から選択される。

止血帯の剥ぎ取り(前後)の領域では、2〜3ループの包帯を並べて配置する必要があります。 綴じの始めと終わりには、包帯がなければなりません。包帯は、2〜5のループで構成され、終末節を持ちます。 ハーネスから出る各ワイヤの前にループを作成する必要があります。 包帯を使った編み込みと寝具の例を図4.9に示します。

ワイヤの数とバンドルの直径に応じて、バインディングは1つ、2つ以上のストリングで実行する必要があります。 咬合の開始前に糸を擦ったり、セレシンで浸したりすることをお勧めします。 編み込み後の糸の結び目は、接着剤(例:BF-4)またはワニスで覆われている必要があります。 かみ合った後のカプリン糸の端部は溶けているはずです。

ワイヤーをハーネスに編み込んだ後、それらの端部を固定します。 配線のすべての端に配線図に従って印が付けられています。

ワイヤー、ケーブル製品およびハーネスのマーキング配線中に検証の機会を提供する必要があります 電気回路障害を発見し、機器を修理する。 マーキングには、異なる色のワイヤーハーネスに挿入する方法と、 断熱材の端部をクランプするために使用されるPVCパイプの着色または番号付け(チューブは機械上にマークされるか、または数字はインクマークで手書きされる)。

接続点の記号でプラスチックタグのワイヤーをかける。

着色された印刷箔(PVCおよびポリエチレン絶縁およびRKタイプのケーブルを備えたケーブル用)で断熱材をマーキングする。

金属タグの使用(主にRKタイプのケーブル上)。

粘着性のマーキングテープ(ワイヤーまたはケーブルごとに1.5 ... 3回転の包帯)を使用する。

マーキングは、ワイヤ、ケーブル、またはバンドルが接続されているポイントの両端に適用されます。 マーキングタグ、テープ、チューブまたはワイヤ上のワイヤ、ケーブルおよびハーネスの指定は、技術文書に記載されているマークと一致しなければなりません。 ワイヤまたはケーブル上のタグが接着されていない場合は、結び目またはループでワイヤ(ケーブル)に接続されます。

直径1mmまでのワイヤをマーキングするには、ワイヤの直径に対応する内径のカラーマーキングチューブを使用する必要があります。

ハーネス内のワイヤのマーキングは、ポリマー材料でできたタグまたはテープで行われます。 タグの長さまたはリボンの幅は、12 mmを超えないようにしてください。

次に、ワイヤハーネスをダイヤルで制御します。ワイヤハーネスは、ワイヤハーネスと同じ番号のハーネスをデバイスのインジケータと直列に接続します。

複雑な束の制御は、所与のプログラムに従って特別な半自動スタンド上で行われる。 そのような制御に関するすべての情報は、コンピュータに記録されます。

ステープル、テープ、クランプ、接着剤、セメント、化合物は、糸、リボン、プラスチック粘着テープ:固定ワイヤーハーネス、電子機器のハウジングへのワイヤ及びケーブル又は要素をすることにより行われます。

ステープル、バンド、クランプはバンドルの形状に対応していなければなりません。

1ミリメートル以上のステープル(クリップ)の縁部を越えて突出する絶縁材料の弾性ガスケットの下に置かれなければならない金属ステープルおよびクランプを取り付ける際にワイヤの絶縁を損傷させないために。

直線部上に取り付けクリップまたはクランプの間の距離が100〜300 mmの範囲でハーネス(ワイヤまたはケーブル)の直径に応じて選択されなければなりません。 0.35 mm 2未満の断面積を有する同一のワイヤは、取付点の間に80 mm以下の距離で締め付けなければならない。

接着剤またはマスチックは、結合点間の距離は、ワイヤ径(ワイヤまたはケーブル)に応じて選択されるべきである場合、表4.4のワイヤ、ケーブル及びバンドルを固定するために使用

ボンディング時の直径が15 mmを超えるプレイツは、シャーシの穴にネジで固定されています。

金属シャーシの穴を通るトウ、ワイヤーまたはケーブルの通過は、穴に取り付けられた絶縁スリーブを通して行わなければなりません。

固定部からモバイルデバイスへの移行のワイヤハーネスやケーブルに(例えば、ハウジングプレート又はパネルら)は、可動部を除去する際、ワイヤようにそれらを配置することが推奨されるカールバックルありません。 バンドルの同じ可動部分では、結ぶ必要はなく、長さに沿って必要なマージンを残します。

はんだ付けおよびはんだ付け:目的、適用および物理化学的基礎。 はんだ、彼らのブランドとアプリケーションのフラックス。 軟質および固体のはんだ付け、温度調整、熱除去によるはんだ付け技術。 グループはんだ付けの方法。 機器および工具:目的、設計および作業方法。 ワイヤのはんだ付け方法 異なるブランド とセクション。 超音波ろう付け。 レーザーはんだ付け。 はんだ接続要件、品質管理。 スズ化、品質管理の目的と応用。 はんだ付けおよびはんだ付けプロセスの自動化

はんだ付け- 固体と液体金属(はんだ)との相互作用の結果として化合物を得る物理化学的プロセス。 接合部の境界上の結果としての層および接合されるべき部品の表面は接合部と呼ばれる。 接合部を得るためには、接合すべき表面から酸化膜を除去し、固体金属と液体金属との相互作用のための条件を作り出すことが必要である。 材料との相互作用に入ったはんだ付け可能なはんだが結晶化すると、はんだ接合が得られる。

はんだ付けの利点の1つは、物品を構成する複数の要素を単一のユニットに組み合わせる可能性である。 はんだ付けは、他の接続方法と同じように、大量生産の条件を満たします。 これは、異種金属だけでなく、金属を接続することができます。 ガラス、セラミック、グラファイトおよび他の非金属材料である。

錫メッキ - コーティングプロセスはんだ電気要素(EREピン、プリント回路基板の接触パッドは、金属化開口は、ワイヤおよびケーブル等のインストールを住んでいた)、実装時の素子の表面のはんだ付け性を増加させるために必要とされます。

高品質のはんだ接続を行うには、次のものが必要です。

7.ろう付けする部品の表面を準備する。

8.はんだ金属およびはんだを活性化する。

9.基本的な金属 - 液体はんだの境界での相互作用を確保する。

はんだの液体金属中間層の結晶化のための条件を作り出す。

表面処理は、その溶融はんだの濡れを妨げる汚染物質および酸化膜を除去することを含む。 フィルムは、機械的または化学的手段によって除去される。 機械的クリーニング

サンドペーパー、ワイヤーブラシ、および他の金属の薄い表面層を除去する。大きな表面の処理性能を向上させるために(例えば、プリント回路基板)はウォータージェット処理や研磨粒子が導入された合成材料の精製回転ブラシを使用しています。 機械的処理後の表面粗さは、表面上に小さな傷がnaimelchayshimi毛細管であるように、はんだとフラックスの広がりを促進します。

生成物の化学的処理(脱脂)、表面を浴中など、ドロップ、拭うことにより、アルカリ性溶液又は有機溶媒(アセトン、ガソリン、アルコール、四塩化炭素、フロン、及びspirtobenzinovyh spirtofreonovyh混合物)中で行われます。

10-15日 - 銅の保存時間は銀のため、3-5日であるように洗浄アイテムはすぐに、錫めっきやはんだ付けに向けられなければなりません。

はんだの活性化は、金属を接合し、(特別な気体環境または物理機械的作用を作成するために、フラックスの種々介して生じます 機械的振動、超音波振動など)。 はんだ金属を加熱溶融する際に新たな酸化膜の外観につながる、空気中の酸素のその表面層との相互作用を実施するための活性化が必要です。

フラックスによるはんだ付けが最も一般的です。 溶融したフラックスははんだ付けされた表面上に広がり、はんだをぬらし、それらと相互作用し、その結果として酸化膜が除去される。 しかし、フラックスの使用は、その酸化膜とのはんだ付け後の残渣、ならびに反応物は、はんだ付けシームスラグ介在物を作成しているという事実につながることができます。 これにより、継手の強度が低下し、その腐食が生じる。 これを避けるために、すすぎ後のフラックス残渣は、通常、有機溶剤で洗い流す(拭き取る)。

「ベース金属 - 液体はんだ」の境界で相互作用がことを確実にするために、溶融はんだは、親金属の表面を濡らす方法ウェルから溶融はんだ親金属表面(O ERE、ピッチ、ワイヤ、等)の良好な濡れを達成するために必要であり、強度、耐腐食性に依存し、 はんだ接合部の他の特性。 湿潤剤および特定のプロセス要因(酸化膜を除去する方法、等フラックスろうモードで使用されるブランド)の影響を受けたはんだの広がりの過程において。

液体金属層の結晶化は、熱エネルギー源の除去後に生じる。 結晶化プロセスは、はんだ接合部の品質に大きな影響を与えます。

はんだ付けのはんだおよびフラックス非鉄金属および金属化金属および非金属材料の熱間錫めっきおよびはんだ付けの技術プロセスの実行を目的としています。 彼らは分かれています:

450℃未満の融点を有する低温ろう付けのためのはんだ;

450℃以上の融点を有する高温保存用はんだ。

シンボル はんだマークは、文字「O」または「PR」と次の略語主要コンポーネントで構成されています - O鉛 - 錫C、アンチモン - 蘇、ビスマス - Viに*カドミウム、コバルト - K銀 - Cpは、銅 - M、インジウム - ヨハネ、亜鉛 - C、ニッケル - H、ガリウム - CHであり、ゲルマニウム - T、チタン - T、金 - Z1から、マンガン - Mcの、ホウ素 - B、リン酸 - F、真鍮又はリチウム - L、鉄 - F、アルミニウム A.主成分の含有量を質量の百分率で示す。 記号の末尾にハイフンで囲まれた文字「P」は、はんだの純度が高くなったことを意味します。

主なはんだのグレードと融点(Tm)を表4.5に示す。

フラックスはんだ付けされる表面から酸化膜を除去し、はんだ、はんだ付け工程中に酸化から金属表面と半田の保護、また、境界上の溶融はんだの表面張力を減少させるために工業プロセス、ホット錫メッキはんだで使用するためのもの「とは、金属はんだフラックス」

シンボルは、フラックスは、文字「F」(フラックス)およびその構成成分の略称で構成されてマーク: - ロジンC - アルコール、T - トリエタノールアミン、エ - 酢酸エチル、C - サリチル酸、B - 安息香酸、BfはK - borftoristyカドミウム(亜鉛)N - ポリエステル樹脂D - ジエチルアミンCkを - semikarbozidはCH - グリセロール、Fsは - フォーニーオルトリン酸、L - 塩化亜鉛、A - アモン塩化物、中 - 水、L - Laprol、 Kp-カタピン、M-マレイン酸。

フラックスは、低温(450℃未満の使用温度)及び高温(450℃を超える使用温度)です。 はんだ付け金属の腐食に応じて、以下のグループに分けられる:、非腐食性、非腐食性の低い活性非アクティブアクティブ腐食、アクティブわずかに腐食性、腐食性の高いです。

取り付けジョイントの腐食を避けるために、はんだ付け直後に腐食性およびわずかに腐食性のフラックスの残留物を除去する必要があります。 フラックスを溶解する液体でフラックスを除去する。 いくつかのフラックスグレードでは、有機溶媒、他のもの - 水です。

最も一般的なフラックスグレードは表4.6に示されています。

保護液(例えば、ZHZ-1 ZHZ-2、TA-22)を使用し、さらにバス、はんだ付けスズメッキに低温酸化から溶融はんだのミラーを保護するために束。 それらは有機成分と石油の混合物です。

流動性係数(K pを)及び湿潤時間(t CM):半田と半田フラックスの品質は、技術的特性を決定しました。 係数Kp = S p / S q、 S pははんだが占める面積であり、 Sq - 初期状態の未溶融はんだの面積。 t CM - 取付要素の錫めっきが行われる時間(3秒を超えてはならない)。

軟質および固体のはんだ付け、温度調整、熱除去によるはんだ付け技術。はんだ付けの技術的プロセスは以下の操作で構成されています。

はんだ付けのための接続された要素の表面の準備; 接続された要素の固着は、互いに密接に関係している。 フラックスおよびはんだの投与量の適用; 設定温度まで部品を加熱し、一定時間保持する。 *

ジョイントに含まれる部品を移動させることなくジョイントを冷却する。

接続を掃除する。 はんだ付けの品質管理

軟質(低温)はんだ(表4.5参照)は、機器の電気的な設置に使用されます。 したがって、それらの使用の温度レジームは、設置に関与する要素の許容温度に依存する。 はんだ付けは、はんだごてや溶融はんだ槽で行うことができます。 溶融はんだで錫めっきおよびはんだ付けを行う場合、必要な浴温度は式

tn =錫+(45 ... 80)℃、

どこで t n - はんだの温度、 t HK - 結晶化の開始温度(最初の桁 Mp 表4.5)。 過剰(45 ... 80)°Cの大きさ t HK はんだ付けされる製品の質量、浸漬時間、使用されるフラックス、およびEREの仕様に従った熱影響の制限に依存する。

はんだ付けされたEREの過熱を避けるために、ERE端子のはんだ付けのために固定されたヒートシンクを使用してください。

回路基板の個々のおよびグループのはんだ付けのための熱除去の他の方法がある。 取付板2(図4.10、 a) は、ヒートブロックの形態で射出成形によって作られた装置5内に設置される。 この場合、バネ6によって押圧される内蔵バネ6があり、リード用のスロットを有する支持銅ソケット4を支持している。 取り付け板2は、これらのヒートシンクラックに取り付けられ、無線要素の端子がソケットのスロットにはめ込まれる。 基板はプレッシャープレート1を回すことによってデバイスに固定されます。したがって、個々のハンダ付けの間、ヒートシンクはデバイスの本体全体によって実行されます。

回路基板上の吊り下げ要素をグループはんだ付けするときは、ヒートシンク法を使用し、直径3mmのアルミニウム線材を使用して行います(図4.10、 b)。 分注3をケージ1に注入し、浸漬法または静水法によるグループはんだ付けの前に取り付け板2を挿入する。 はんだ付けの最後に、ショットが注がれます。

ソリッド(高温)ソルダは、大型部品(シャーシ、船体など)の製造における機械的接続の構造はんだ付けに使用されます。 機械的接続の高温はんだ付けは、高周波電流(HF)の分野、溶融塩を有する炉または浴中で行われる。

誘導ろう付け(HD)。高周波電流(HF)による誘導はんだ付けまたははんだ付けのための技術装置は、冷却剤がポンプ輸送される導電性の高い管状材料で作られたコイルであるインダクタである。 ジェネレータHDTVのはんだ付けのための機器として機能します。 通常、誘導ろう付けは、マイクロ波周波数で動作する要素、例えば、マイクロ波導波管を接続するために使用される。 接続の品質は、真空または保護ガス環境(水素、窒素またはそれらの混合物)中のはんだ付けプロセスによって向上する。 HDTVはんだ付けの主な欠点は、各アセンブリユニットのための特別な装置の必要性である。

炉のはんだ付け制御された雰囲気で加熱の均一性を保証する。 はんだ付けされた材料の加熱は、活性ガス雰囲気中で行われる。 この場合、フラックス化を回避することができる。

バスタブでのはんだ付け溶融塩を用いて大型製品を組み立てる。 溶融物の組成は、所望の温度を提供し、接合すべき表面に融剤効果を有するように選択される。 収集半田ノード(部品間のギャップは0.05の範囲内にはんだ付けされる... 0.1ミリメートル)80の温度に炉内で予熱され... 100°C半田溶融温度よりも低いです。 これは、部品の反りを避け、浴内の温度を維持するために必要です。 溶融物を0.5〜3分間保持した後、装置と共に部品を浴から取り出して冷却し、次いで水で十分に洗浄して残留フラックスを除去する。

グループはんだ付けの方法。REAの製造におけるグループはんだ付けの方法は、はんだ付け接合部の形成における主な要因である熱エネルギー源によって分類されます(図4.11)。 インライン製造の条件下で、プリント回路基板上に配置されるピンピンを用いた素子のはんだ付けは、浸漬およびはんだの波の2つの方法によって行われる。

フォルダのグループメソッドの異なるバージョンが図4.12に示されています。 プリント回路基板は、2〜4秒間はんだ付けされると、溶融はんだに深さ(0.4〜0.6)で浸漬され、 h、 どこで h - ボードの厚さ。 毛細管効果の結果、取り付け穴ははんだで充填されます(図4.12、 a)。 ボードの表面全体に同時に温度の影響を与えると、過熱が発生し、反りが増加する可能性があります。 はんだの作用範囲を減少させるために、パッド(パッド用の穴)が設けられている取り付け側から、特別なマスク(紙またはガラス繊維の)が基板上に接着される。 はんだの中に落ちた溶剤フラックスの残留物が強く蒸発し、局所的な不純物が生じる。 非はんだ量を減らすために、基板の斜面(角度5 ... 7°)でのはんだ付けを使用してください(図4.12、 b) または50〜200 Hzの周波数と0.5〜1 mmの振幅を持つボードの機械振動に適用します(図4.12、d、 e)。 はんだの鏡の上で基板を引っ張ることで良好な結果が得られます(図4.12、 c)。 この場合、基板は、5°の角度でデバイスに取り付けられ、はんだに浸され、その表面に沿って引き伸ばされる。 この方法では、酸化生成物の除去に適した条件が生じる。

選択的はんだ付け(図4.12、 (e) ステンレス鋼製の特殊なノズルを通してはんだ付けする部品にはんだを選択的に供給します。 ボードとフィルターの間には、耐熱ゴム層があります。 選択的はんだ付けでは、基板の温度およびEREの加熱が低減され、はんだの消費量は減少するが、特殊な紡糸口金を製造するコストは相当なものとなり得る。

半田付けによるはんだ付けグループはんだ付けの最も一般的な方法です。 この場合、基板ははんだ波の波の中を直線的に直接移動します。 その利点は、生産性が高く、はんだと基板との相互作用の時間が短く、EREの過熱および誘電体の歪みを低減することです。 はんだ付け波の変形はカスケード半田付けであり(図4.12、g)、いくつかの波が使用されます。

高品質 はんだ付けは、基板を浴中に突き出す方法を提供し、ニッケルから0.2x0.2mmのセルを有する格子が存在する(図4.12、 h)。 ボードがグリッドに接触すると、はんだがセルを通って押し込まれ、毛細管効果の作用により端子と金属化された穴との間の隙間に入る。 後退すると、余分なはんだがメッシュの毛細管によって締め付けられ、「icicles」の外観が妨げられます

機器および工具:目的、設計および作業方法。生産のタイプに応じて、はんだ付けは加熱されたはんだごてで、またはさまざまなグループ方法で個別に実行されます。

はんだこてはんだこれは、単一または小規模生産の条件下での電気的設置に使用されます。

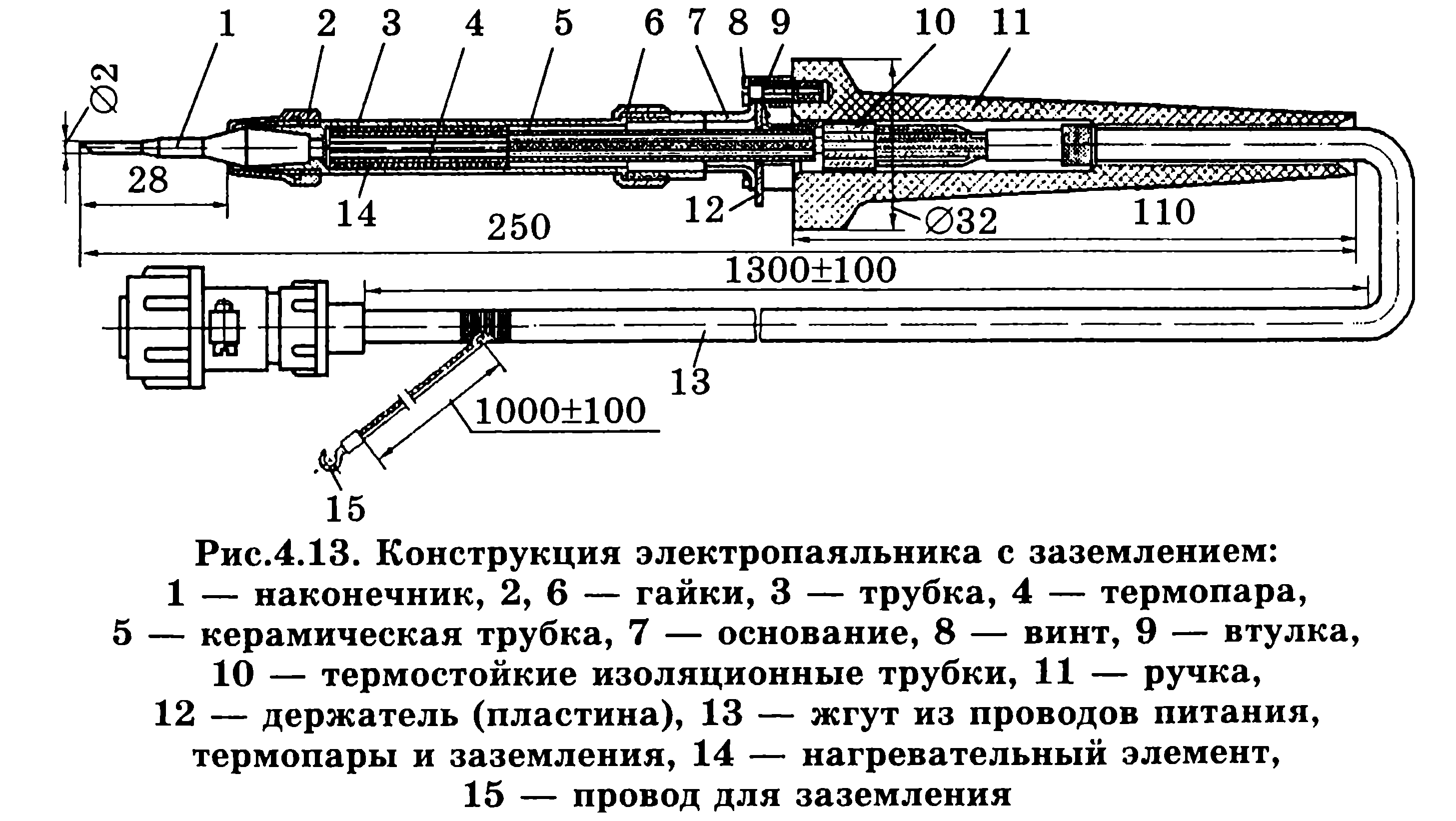

電気はんだごての設計を図4.13に示す。 作業端チップ(チップ1、ris.4.13)の温度は、熱電対4により維持された温度安定性、発熱素子14の電力:所望の温度範囲は、使用される個々の半田はんだ熱特性を備えています。

作業端の先端温度は30に設定されている...、100℃の半田溶融温度以上、はんだ付けプロセス中などこて先の温度が暖房費はんだ付け部品の間の熱による減少。 はんだ付けチップの推奨はんだ容量4 ...印刷された実装用の... 18 W ...はんだ付け用のワイヤ(バンドル)用... 25 W ... 50 W ...

はんだごての先端には、耐摩耗性を高めるためにニッケル層で覆われた銅が使用されています。 はんだ付けプロセスの順序:液体フラックス中で湿らせたブラシを用いて、取り付けジョイントの要素をフラックスにします。 取り付けジョイントの要素を加熱し、はんだ付け先端でそれらを触れる。 半田のスティックを半田付けゾーンに挿入します。 はんだが広がり、接合される表面間のすべての隙間を埋めるまで加熱に耐えることができます。

細部へのはんだ付けが終了したら、完全に硬化したはんだに触れることはできません。 はんだごてを使用した単一の組立ジョイントの合計はんだ付け時間は1〜3秒で、5秒以下であることができます。

半田とスズメッキが手動で実行されている場合は、その効果(これらの要素のTU)に敏感でEREからの熱除去、半導体装置、ICら、提供することが必要です。 クランプの形態のヒートシンクは、はんだ付けされた要素の端子上のはんだ点と要素の本体との間に固定される。 はんだ付け後、ヒートシンクは5秒後より早く取り外されます。 の 再利用 ヒートシンクが変化したり冷えたりする。

電気メッキ設置図図4.14に示す。 以前にフラックスを塗布料金3結論は、各位置が目的地と一致しなければならない独自のろう口金孔を有するダイ5に搭載されています。 この固定位置のクランプ板4は、溶融はんだの体積が1であり、全ての側で閉じられ、その温度が維持される青銅ダイヤフラム7振動子6を介して電気加熱素子9によって加熱溶融塩浴媒体8は、100の周波数の振動に溶融はんだを通知 Hzとなり、はんだ付けの品質が向上します。 はんだは、ピストン2を下げることによって、紡糸口金を通してはんだ付け点に供給される。

ウェーブはんだ付け配線図図4.15に示す。 温度が維持される溶融はんだ浴に発熱素子1と塩酸浴2をノズルに設定されている波の高さが3軸を介してモータにより駆動されるベーンポンプ4は、モータ速度に依存し、その変形が規制されます。

カスケード半田付けいくつかの波(ris.4.16)の波が存在することを特徴ベース5溶融半田8、敷居に供給され、一定速度でスリット4を介して、ポンプ7の傾斜面に閾値3を生成し、ダウン滴下。 他の方向の流れから、はんだは側壁1を保護する。前のスキームと同様に、はんだの温度は、電気ヒーター6を備えた塩浴9によって維持される。

これらのタイプのはんだ付けは、ヒンジ式要素の一方向配置を有する基板の大規模かつ大量生産に最も適している。 それらは、はんだ付けおよび局所加熱の間、ボードの連続的な動きを保証する。

異なるブランドと断面のワイヤをはんだ付けする方法。処理後、上述したように、 銅線 コーティングをしていないケーブルのコアを照射する必要があります。 整備の前に断熱材をはがした後、別々の芯線をねじってください。 電線やケーブルをタフティングするときは、フラックスを断熱材から0.3〜2 mmの距離で塗布することを推奨します。 コアの突出していない部分は、断熱材と電線のすずめっきされた部分との間に1mmまで許容される。 導体の断面は、負荷電流に対応していなければなりません。 ワイヤピンEREの静脈の総断面積、接触に参加最小の接触面積部を超えてはなりません。

ケーブルのワイヤと静脈をはんだ付けするときは、次の要件を満たす必要があります。相互の配線は、電気的な取り付け接点を使用して行う必要があります。 異なる構造のコンタクト上のEREのワイヤと端子のコアを固定するオプションを図4.17に示します。

はんだ付けされた各コンタクトホールにおいて、3本以下のワイヤをハンダ付けすることが可能である。 この場合、各ワイヤは、他のワイヤおよびERE端子と一緒にねじることなく、穴自体に取り付ける必要があります。 取り付け穴がはんだ付けのために小さい場合は、電気的な取り付け接点を使用する必要があります。 クランプ接点には、ケーブルラグの助けを借りてワイヤを固定する必要があります(単一のクランプ接点の場合は2本以下のワイヤ)。 クランプ接点は、塗料やワニスでつないでください。

小さな断面積のワイヤ(0.2 mm 2未満)は慎重に設置する必要があります。 配線は、破損しないように一度だけ行う必要があります。

ヒンジの形をしたドライブストックはボード上に置かれますが、ワイヤのエッジを越えて配線する必要はありません。 はんだ付けの場所への配線は下から持ち込まなければなりません。 はんだへのワイヤ絶縁の導体アセンブリの露出した部分の長さが2以上と(はんだ付け後)が0.5mm未満ではありませんでしたように、コンタクトにワイヤを接続するアタッチメントを行うべきです。 接点間の距離が5 mm未満の場合、裸線は1.5 mmを超えないようにしてください。

ねじ端子の端子への取付けワイヤの接続は様々な方法で行われる。 それらの1つでは、ワイヤの直径がスクリューの直径よりも大きい、剥ぎ取られて照射されたコアで作られたリング(図4.18、a)。 別の方法では、ねじ穴を備えたケーブルラグを、ワイヤのワイヤにはんだ付け、溶接またはクリンピングによって取り付ける(図4.18、 b)。

ケーブルラグに配線を敷設は以下の順序で行われる:導電性摩耗チューブにワイヤの外径に等しい内径を有します。 切削および錫メッキ後のワイヤ静脈を先端に挿入する。 先端の先端は、内側から脚に向かってワイヤのコアに圧迫され、はんだ付けされる。 ワイヤーの絶縁部に以下のタブをはめ込んでください。 絶縁チューブ上に置かれた先端の上に

(図4.18、 b)。

超音波はんだ付け。半田に導入超音波振動は、金属表面の酸化膜を破壊し、溶融はんだのその濡れを改善し、はんだ吸上毛細管溝がはんだ接続の品質を向上させることができる溶融物の脱気を促進します。

はんだ中の超音波キャビテーションの結果として得られる効果は、酸化膜の破壊に寄与し、音響ストリーミングキャリー酸化物粒子および汚染物質は、金属接点の鋭いエッジで除去されます。 金属のOglyaschiesya領域ははんだで容易に濡れます。

レーザーはんだ付け。レーザー放射は、非常に狭い方向の他の電磁エネルギー源とは異なる。 濃縮された熱エネルギー集束放射は、いくつかある主その利点がありますオブジェクトから熱源を除去することによって物品に非接触エネルギー供給を、 制御された環境と真空の両方において、光学的に透明なシェルを介してエネルギーを伝達する可能性; はんだ付けパラメータの広い範囲の制御および制御において、それらの電気的、磁気的などの特性にかかわらず異なる材料の加熱を可能にする。 デザインの特徴と質量半田付けの製品、および異なる容量の異なる機器を使用するための材料の特性に応じて。

はんだ接続要件、品質管理。〜する

はんだ接合部は、次の要件を満たしている必要があります。

フラックスを流すときは、フラックスをEREおよび電気接続部の接触部に流入させないでください。

ろう付けされた接合部の形状は、凹状のフィレット溶接(図4.19)があり、余分なはんだがないフレーム接合部でなければなりません。 これは、はんだの薄い層を通して、接続部に入る個々の配線要素の輪郭を視覚的に見ることができるようにすべきである。

はんだ接合部の周囲に半田フィレットの表面は、凹状の連続的な、滑らかな、光沢又は艶消し光、ダークスポットと有害介在なしでなければなりません。

はんだ付けの品質は、外部検査、および必要に応じて、虫眼鏡を使用してチェックされます。 よくやったはんだ付けは、部品の輪郭れている、などと見なされる必要がありますが、すべての穴をはんだで満たされているはっきりと見ることができます。 はんだ付けには、サグ、亀裂、鋭い斜面のない光沢のある表面が必要です。 考えられるタイプのはんだ接合不良を図4.20に示します。

はんだ付けの機械的強度は、両端にPVCチューブが付いたピンセットで確認されます(TDで示されている場合)。 ワイヤ軸に沿った張力は10N以下でなければなりません。はんだ付けの場所の近くでワイヤを曲げることは禁じられています。 監視と受け入れの後、はんだ付けの場所は透明な着色ラッカーで塗装されています。

錫めっきの目的と使用、はんだ付けおよび錫めっきプロセスの自動化。はんだ付け法によって行われる配線における部品および要素の固定された接合部への高い要求は、熱間錫めっきの操作を行うことを必要とする。

通常、配線要素の熱間錫めっきは、はんだ付け性が不十分である場合にのみ実行されます(はんだ付け性を制御する必要性がTDにあります)。 錫めっきの場合、次の要件を満たす必要があります。

電気的な設置要素(ERE端子、プリント回路板の接触パッド、金属化された穴、導体配線など)の錫めっきは、基本的に、後続のはんだ付けと同じはんだで行われるべきである。 融点が低下したはんだで錫めっきされたEREの温度に敏感です。 はんだ付けの場合と同様に、これらのEREを錫めっきするときは、ヒートシンクを使用する必要があります。

手動錫めっきの間に照射される表面へのフラックスの塗布は、はんだで表面を濡らすために必要な最短時間で行う必要があります。 機械化されたスズめっきでは、表面全体がはんだに接触します。

ハウジングに半田ERE EREミラーからの撤退の長さに沿った距離で錫メッキする少なくとも1mm(またはEREの仕様に応じて)であるべきです。

半田またははんだごてに浸漬して手動でEREの端子を錫めっきする場合、プロセスの持続時間はEREの仕様で指定された時間を超えてはなりません。 そのような制限がない場合、錫メッキの持続時間は5秒を超えないようにする。

車には現在、組立品質と信頼性に対する高い要求があります。 したがって、各ユニットおよび車の一部はこれらの要件を満たさなければならない。

自動車のコンポーネントは配線(ワイヤリングハーネス)です。 ハーネス - 個々のワイヤの束に貼り合わせからなる完成した製品、に入れしようとしている接点またはパッドで補強された端部が保護素子(チューブ、ラバーキャップ、カバー)です。 バンドル内のワイヤーが固定される:粘着性のあるPVCテープからの包帯、ケーブルタイ(熱可塑性ポリマーからの鋸歯状のクランプ)。 熱収縮チューブ。

近代的な自動車は、ワイヤー長さの総数が約300(そしてしばしばより多く)のハーネスを有し、様々な接点で補強されている。 このような複雑な製品の信頼性は、いくつかの要因によって決まります。 まず第一に、これらは部品や材料の品質に対する要求が高まっていることです。 次に、サプライヤの選択と着信規制の実施の影響を受けるのは何か。

近代的な自動車は、ワイヤー長さの総数が約300(そしてしばしばより多く)のハーネスを有し、様々な接点で補強されている。 このような複雑な製品の信頼性は、いくつかの要因によって決まります。 まず第一に、これらは部品や材料の品質に対する要求が高まっていることです。 次に、サプライヤの選択と着信規制の実施の影響を受けるのは何か。

次の要素は、国際規格の要求を満たす最新の高性能で正確な生産および制御装置の使用です。 最後に、信頼性の最も重要な要素は、生産プロセスに関わる専門家です。 彼らの品質と信頼性はプロフェッショナリズムに依存します。

トラクターハーネスは、以下のように分類できます。 高電圧 (バッテリーとスターターのワイヤーは通常1本であり、2本または3本のワイヤーで構成されることは少ない)。

着脱可能なコネクタのインストール、(交配)バンドルに、ワイヤを切断するワイヤの端部から絶縁体を剥ぎ取り、ワイヤ補強突起又はピン、ボンドワイヤ、品質保証:ワイヤーハーネスを製造する技術的プロセスは、いくつかの基本的な動作に分割されています。

着脱可能なコネクタのインストール、(交配)バンドルに、ワイヤを切断するワイヤの端部から絶縁体を剥ぎ取り、ワイヤ補強突起又はピン、ボンドワイヤ、品質保証:ワイヤーハーネスを製造する技術的プロセスは、いくつかの基本的な動作に分割されています。

コンポーネントはハーネスを含み、どのような順序で、彼らは彼らの製造に使用されているものとはそれを明確にするために、我々は、使用中に、ワイヤーハーネスや機器の種類を製造する基本的な操作の詳細な説明を与えることを試みています。

このセクションのすべてのハーネスアセンブリのシーケンスをより良く理解するために、我々は、テキストの後半で遭遇される一般的な概念ハーネス構造を導入します。 ハーネスは、パーツと名前に分けることができます。

- ハーネスバレルは、束にまとめられたワイヤの数が最も多いバンドルの一部です。

- 支店 - ハーネスまたは他の支店のトランクから出ている電線の束。

- 分岐点は、ある角度(角度)で2本以上のワイヤ束の発散点である。

- ヒント - 冷接点でハーネスを取り付けたり取り外したりできる要素。

- コネクタ装置 - 端子を備えた装置は、1対または複数対の「ピン - ソケット」の同時接続を可能にする。

- 保護素子 - チップまたは接続デバイスと車両のデバイスおよび他の電気機器との接続点の機械的および化学的保護のために設計されたゴム製品。

プラット製造業。

私たちは一緒に配線を構成する要素を収集する場合は、まず、すべてのあなたにハーネスからそれらを収集するには写真(図2)に示したハーネス組立作業の手順を知っておく必要がありますように、彼らは、このようになります。 次に、非シリアルハーネスの手動アセンブリシーケンス(図3)について説明します。

切断線。

ワイヤカットは、ハンドヘルドデバイスまたはワイヤ切断機の助けを借りて行われる。 ハーネスリリースプログラムに応じて、手動または自動切断方法が使用されます。

バンドル(編み物)でのワイヤの固定。

形成された締結部材70、ケーブルタイ(GOST 22642.3から80に記載の熱可塑性ポリマーの歯付きカラー)手動または特別なツールによって、平面上に配置ワイヤの溶接、 - ストランド内のワイヤは包帯、GOST 16214に従ってPVC製の粘着テープを貼り合わせ PVCテープまたはハーネスのワイヤの1つの形態で、ジグザグになった。

形成された締結部材70、ケーブルタイ(GOST 22642.3から80に記載の熱可塑性ポリマーの歯付きカラー)手動または特別なツールによって、平面上に配置ワイヤの溶接、 - ストランド内のワイヤは包帯、GOST 16214に従ってPVC製の粘着テープを貼り合わせ PVCテープまたはハーネスのワイヤの1つの形態で、ジグザグになった。

線と一致して束に消費者は、PVC接着テープ、リボンまたは螺旋状のコルゲートチューブを巻き付け、PVCチューブハーネスによって保護し、密封することができます。

ハーネス上のPVCパイプと螺旋リボンは、それぞれ、移動および巻き戻し、それを除くケーブルタイまたは他の手段を確保しなければなりません。 コルゲートチューブの端部は通常、チューブの直径によって選択される熱収縮チューブまたは特殊ゴムカバーによって保護される。

距離は、図面で指定されていない場合、包帯の間の距離は、以上250ミリメートルなかったように、包帯は、空間と各分岐と分岐自体重畳されます。 コルゲートチューブ内の束の上にチューブの接合部での移動を避けるために、機械的衝撃から分岐場所を保護するために分岐スプリッタの代わりにインストールされています。

ワイヤの端を絶縁材からはがします。

断熱材の剥離は、ハーネスの解放のプログラムに応じて、絶縁体を除去するためにペンチを使用して手動で機械次元の切断を切断する、またはで、自動的に行われます。 機械と特殊工具を使用することにより、断熱材や銅線を切断することなく、高品質の清掃が保証されます。

ハンドピースによるワイヤの補強。

ワイヤ補強は、手動または半自動の方法による冷間加圧の方法によって行われる。 この方法は、ワイヤとチップとの確実な接触を保証する。 押し付けられた先端部の代わりのワイヤの断面は、「心臓」の形態である。 各ワイヤ静脈は変形してその丸い形状を失い、空隙を充填し、それにより先端との最大接触面積を提供する。 質の高い連絡を確保するために、関連する技術文書のヒントが使用されています。

ワイヤ補強は、手動または半自動の方法による冷間加圧の方法によって行われる。 この方法は、ワイヤとチップとの確実な接触を保証する。 押し付けられた先端部の代わりのワイヤの断面は、「心臓」の形態である。 各ワイヤ静脈は変形してその丸い形状を失い、空隙を充填し、それにより先端との最大接触面積を提供する。 質の高い連絡を確保するために、関連する技術文書のヒントが使用されています。

近代的なプレスの使用は、GOST 23544から84に準拠しており、特別な装置によって制御頑丈な機械的接続破壊力を提供します。

プレス後にバッテリーとスターターハーネスを作るときは、スズメッキを使用します。 それはより良い品質を与える 電気的接触 信頼性の高い機械的接続と腐食に対する保護。 ワイヤ先端との接触位置は、現在の負荷との接触面積が増加、それによって加熱を上昇経験しているという事実にワイヤ先端の化合物の品質のために過度の要求。 動作中、これはワイヤを引き裂くことにつながり、 短絡 または配線の点火さえも含む。

接続装置の設置。

チップでワイヤを補強した後、接続装置(パッド、コネクタ)は、それらが提供された場所に設置される。