A 21. századi köteggyártás új technológiai megközelítést igényel a drótkötelek gyártásában. A TERMOPRO új összeszerelési táblákat kínál a MONOLIT hevederek elrendezéséhez és kötéséhez, amelyek célja az elavult rétegelt lemezek cseréje a hazai vállalkozásokban.

Elavult megoldások

A meglévő megoldások rétegelt lemezek, a kábelköteg nyomtatott áramköri ábrája és mereven rögzített csapok, a kötegek csomópontjaiban.

Új megoldás a hámok gyártásához

A MONOLIT hevederek új táblái az orosz alumínium profilból készülnek. A keret merevségét öntött, szögerősítők biztosítják. A kötegek gyártására szolgáló asztalok szilárd kialakítását elemekkel egészítik ki az összeszerelési piacok gyors cseréjéhez.

Kompakt asztali verzió

|

Lehajtható keresztmetszeti táblázat a kötélhúzáshoz és kötéshez 2000 х 1500 mmNagyon szilárd és merev szerkezet, de a kiváló minőségű kerekek fékrögzítőkkel köszönhetően a kötegek összeszerelési asztala a műhely bármely pontjára néhány perc alatt átkerülhet. A munkaállvány megváltoztatásához manuálisan csak 4 csavaranyát kell csavarni, amely percet vesz igénybe. |

|

Ugyanaz a ferde szekcionált asztal kötegek kötésére és kötésére(lejtés beállítása - vízszintes vagy 60-80 fokkal a vízszintes helyzetből). |

|

Ugyanaz a tábla a kötegek elrendezéséhez és párosításához a leengedett alvázzalKét csatlakoztatott asztal. A kábelkötegek gyártásakor az ilyen táblák több darabból álló csoportokká alakíthatók hosszú hosszúságú kötegek kötésére. |

|

A kábelkötegek elrendezéséhez és kötéséhez vízszintes szekcionált tábla bármilyen hosszúságú.A nagyméretű hüvelyek előállítására szolgáló szekcionált asztalok állítható támasztékokon szállíthatók és monolitikus szerkezettel kombinálva közvetlenül a termelési helyiségben. |

Rugalmas megoldás

A kétféle cserélhető plazmák kötegeinek előállítása növeli a köteggyártás rugalmasságát, és csökkenti a leállásokat, amikor a kábelköteg eltérő szerkezetű termékekre vált.

Orosz termelés

A TERMOPRO cég a modern gyártási táblákat gyártja a hevederek gyártásához, az Ön feladatkörének követelményei szerint. Készek vagyunk a rendelkezésre álló megoldások adaptálására. Nincsenek korlátozások a táblák méreteire - hossz, szélesség, magasság. Meg fogjuk csinálni - milyen kényelmes az Ön számára!

Ahhoz, hogy megértsük a csomagok összeszerelési folyamatainak sorrendjét, ebben a részben szeretnénk bemutatni általános fogalmak a köteg szerkezetéről, amely később megtalálható a katalógusban. A heveder, mint bármelyik fizikai objektum, részekre van osztva, amelyek neveket adhatnak. Az 1. ábra a kötegek egy kötegének egy mintáját mutatja, amelyet számok jeleznek a kábelköteg bizonyos részének megfelelően:

1. A hevederhordó az a rész, amelynek maximális száma a kötegben összeszerelt vezetékek;

2. Elágazás - a csomagtartóból vagy egyéb ágból elhagyott drótköteg;

3. A fióktelep helye két vagy több köteg eltérési helye;

4. Tippek - olyan elemek, amelyek lehetővé teszik a heveder hideg érintkezőkkel való felszerelését vagy leszerelését;

5. A kapcsolóeszközök olyan készülékek, amelyek lehetővé teszik egy vagy több "pin-socket" páros egyidejű csatlakoztatását a tippekkel.

6. Védőelemek - gumi műszaki termékek, amelyeket úgy terveztek meg, hogy mechanikusan védjék a terminálok (vagy összekötő eszközök) csatlakozási pontjait különböző járművek elektromos berendezéseivel.

Megbízható (művelet) traktor villamos berendezés nagymértékben függ, mennyire megbízható gépkocsi- huzalozás, amely vagy egy külön (önálló) (rugalmas) (fém) (alumínium) vagy (réz) (vezeték), vagy (elektromos kábel) - néhány csavart együtt szigetelt vezetékekMiután, a telepítéshez a kényelem, a különböző (szín) és fölötte (shell) .Nagruzochnaya kapacitása vezetékek és kábelek függ, hogy milyen (keresztmetszet) van fém (karmester), a vezető aktuális.

(Tractor), valamint a (robogó) vagy (motorkerékpár), működés közben, általában már (megnövekedett) szintű vibrációt, amely átadódik a huzal és a (CAN), ha (rugalmasság) a huzal nem elegendő ahhoz, hogy ez törés. Még rosszabb, ha a kábel rezgése (lyukasztása) következik be, mint törött (szigetelés). Ha a szomszédos vezetékek szigetelése, amelyek között van (egy feszültség), meghibásodik, rövidzárlat keletkezik szikra kíséretében. Tekintettel arra, hogy a (dízel) traktoros motor mindig a felszínen van (olaj) és szivárog (üzemanyag), (égés), és ennek következtében tüzet okozhat. Ezért (fő) és (általános) prioritás a vezetékezés kiválasztásakor, figyelembe véve a (megnövekedett) szintet tűzveszély, (a) szerint a meglévő normákat meg kell adni a nagyobb rugalmasságú vezetékeknek és kábeleknek.

Telepítéshez használt autóhuzal pgva műszaki elektromos berendezések. Az oxigénmentes réz alumíniumból készült SSA többrétegű kerek magja nagyobb rugalmasságot biztosít. Ez elengedhetetlen ahhoz, hogy a telepítést szűk helyen lehessen elvégezni, a hajlítás ismételten hajlításával. Az erős PVC-műanyagból készült külső burkolat védi a pgva-t a tüzelőanyagtól és az olajtól való érintkezéstől, és megvédi a dudoroktól, a lyukasztástól és a repedésektől. Ő fehér, sárga, zöld, piros, kék, lila, narancs, rózsaszín, kék, szürke, fekete vagy kéttónusú sávokban meghatározott színeket. A képernyő kompozit fólia anyagból készül. Egyetlen vezeték nem terjeszti az égést. Használható -40 és +70 fok közötti hőmérsékleten, ha a relatív páratartalom 90% alatt van, magasabb páratartalom esetén - akár +27 fokig. megengedhető üzemi feszültség - 48 V-ig. Építőipari hossza a huzal keresztmetszete 0,20-25,0 mm² - nem kevesebb, mint 100, a szakasz 35,0-95,0 mm² - nem kevesebb, mint 50 m. Hajlítási sugár - legalább 10 külső átmérővel.

Vezetékek márkák pgva, pgvat, pgva-CL pgva-y pgvae, pgvab, pgvad, pgvat lehet használni, hogy csatlakoztassa az elektromos berendezések és az autóipar, valamint elektromos vezetékek törpe és egy sor tele autók, könnyű és nehéz-tehergépjárművek, kamionok, autóbuszok, pótkocsik, mopedek, robogók, motoros, kombájnok és egyéb önjáró gépek.

Az autóhuzal hideg, mérsékelt és trópusi éghajlatú területeken vízben és földön működtethető. Hivatali ideje tíz év, hároméves garanciaidővel. A hazai gyártók a huzal Rybinskkabel, Avtoprovod, Belaruskabel, Samara Cable Company, Kolchuginsky kábelhálózat, Chuvashkabel, Uralcable és mások. Külföldön, ez a termék a cégek, mint TKD Kabel, Reka kábelek Draka NK Cables, stb

Mindenki tudja, hogy (autó) nem megy anélkül, hogy a motor, és ez minden bizonnyal helyes, hanem autóipari kábelezés is tény, amely nélkül lehetetlen a jármű vezetésére. Mivel szükség van a motor indításához (rendszer) dugók, amelynek fő elemei tekercs (szikra) által generált elektromos szikra, beindítva a tüzelőanyag-keverék a hengerben, amely, égő, és erők (motort) működnek. A (feszültség) azt állítja, hogy a tekercs (generátor), amely megkezdte egy kezdő, a főtengely görgetése és a (villamos) (impulzus) ad az önindító (motor) (akkumulátort). És annak érdekében, hogy elektromos áram Fed összes ilyen egység, szüksége van egy vezeték, amely, egyszerűen, a (termék), amely alkatrészek - fémes (vezetőképes) és (szigetelés), amelynek külső van bevonva vezetéket.

További gyújtású rendszerek (erő) által hordozott (nagyfeszültségű) végezzük, az autó számos (bejegyzés), hogy táplálja a (jelenlegi) alacsony feszültség (elektromos berendezések), így - (board) számítógép (hang) és (akusztikai) fényszórók , (lámpa) belső világítás stb. Egyszerűen fogalmazva, (beosztása) vezetékek jármű -, hogy hozzon létre egy (lánc), és (folyamat), amelyben (teljesítmény) a lánc forrásokból át a fogyasztókra.

Ragasztás vezetékek kötegekbe végrehajtódik kötszer, amely PVC-ből ragasztószalag (GOSZT 16214-70), fogazott nyakörvek hőre lágyuló polimerek - kábelkötegelő (GOST 22642,3-80, 5. ábra) segítségével, speciális eszköz vagy kézi hegesztés egy kötőelem (Takarmány PVC vagy egy kábelköteg cikcakk alakban) vezetékek, amelyek szét egy síkban.

Attól függően, hogy a kedvezmények a fogyasztók a kábelköteg védhető, valamint csatolni kell a kóc PVC cső.

A PVC cső a köteges spirálszalaggal együtt egy kötéssel van rögzítve, és olyan módon, hogy kizárja a mozgását vagy lazítását. A hőre zsugorodó cső védi a hullámcsövek végeit, és speciális gumitömítéseket alkalmaznak, a csövek átmérőjének megfelelően.

A kötést az összekapcsolási pontokon és magukban az ágakon alkalmazzák, hogy a kötés között ne legyen több, mint 250 mm, feltéve, hogy a távolság nem látható a rajzon. Az elosztókat az elágazások helyén szerelik fel a hullámcsöveken lévő kötegekbe annak érdekében, hogy megakadályozzák a csövek mozgását a csomópontokban, védve az ág helyeit a különböző mechanikai hatásoktól.

A kötegek kialakítását a hardver tervezési jellemzői és a karbantartási követelmények határozzák meg. Harnesses (ris.7.10) osztva (a), és az ágak (b), (C) vegyület, zárt ágak összekapcsolási és vnutriblochnye, ami viszont vannak osztva egyszerű (közvetlen) (g).

Ábra. A hevederek típusai

A heveder kialakításától függően sík és háromdimenziós mintákat használnak gyártásához. A lapos minta egy szigetelőanyag alapja, amelyen a vontató mintája látható, és a nyomkövetésnek megfelelően fém csavarok vannak szigetelő csövekkel. Speciális rögzítőelemek vannak a vezetékek végeinek rögzítésére. A csapok közé helyezzük a rögzítő huzalokat.

Megnövelt termelékenység gyártási kábelkötegek és kábelezési hibák kivétel által kért alkalmazása villamosított mintákat, amelyekben a huzal és kábel végein rögzített speciális bilincsek, elektromosan csatlakozik a jelzőfények. Izzók és bilincsek vannak bekötve, hogy ha megfelelő elhelyezése és rögzítése a huzal villanykörte felváltva 1. pályán, majd 2 percig, stb .. (Ris.7.11.).

7.11. Ábra Villamosított sablon rendszere

A vezetéket a sablon útja mentén helyezzük el, az izzók egyszerre kialszanak, és a piros vezérlő lámpa világít, megerősítve a helyes telepítést. Például, ha a tápegység 6,3 V, két zöld L31 és L32 világít. A vezeték végének a Kn1 kapocsléccel történő rögzítésekor az érintkezők nyitva vannak 1 és 2 áramellátó áramkörök az L31 és a 3, 4 izzók L32. Ugyanakkor a piros L1 vezérlő lámpa és a következő áramkör izzók világítanak.

Kezdetben a kötél kialakítása az elrendezésen alapul. Helyezés a szerelési vagy vezeték fogalom, a végén a vezetékeket mindkét oldalán jelölés címkék jelző sáv száma (1-2; 1-6; .. 3-5, stb), ami után a hosszuk mérjük, és az adatokat lépett egy táblázatot szerelési vegyületek ; például amikor a P2 relé érintkezőit az Ш1 csatlakozóhoz csatlakoztatja, akkor a tábla formában van. 7.1.

7.1. Táblázat. A szerelési csatlakozások táblázata.

Egy sor fejlett vezetékek és kábelek, amelyek valamilyen módon kapcsolódnak egymáshoz, és szükség esetén elemekkel vannak felszerelve elektromos telepítés (tippek, csatlakozók stb.) egy kilincset.Tervezésük szerint a kötegeket blokk és blokk blokkra osztják.

A blokk kábelkötegekbenaz egyes egységek, blokkok és elektromos alkatrészek elektromos csatlakoztatására szolgálnak a készülék belsejében, és interblockkülönböző CEA és készülékek elektromos csatlakoztatására használják egy rendszerhez.

Tervezés vnutriblochnogo csomózott telepítés típusától függ a készülék burkolata, azok karbantartása és javítása követelményeknek. Attól függően, hogy az elhelyezés a komponenseket a házban ilyen hevederek lehetnek: egy rögzített lapos csatlakozó kapcsolatot; lapos, integrált csatlakozással mozgatható; háromdimenziós mozgatható; térfogatos mozgatható csapokkal. Állandó kapcsolat felszerelésekor vnutriblochnom használják főleg a sorban, tervezett zord környezetben.

Tipikus eljárás kábelköteg gyártási folyamat áll vágás huzalok és vezetékek, forgalomba vezetékeket a sablon, árukapcsolás őket egy köteg tervezés minden kábelköteg és a jelölés ellenőrzés gyártott kábelköteg (folytonosság) védelem szigetelőszalag hám és a végső ellenőrzés (szemrevételezés a szabvány és a folytonosság betartása).

Sablon a hevederek elrendezéséhezegy téglalap alakú lemez készült műanyag vagy rétegelt lemez, amelynek a felülete alkalmazzák diagramot kábelköteg teljes méret és a rögzített vég és a sarok csapok (Fig.4.8).

A huzalozás elindul, rögzítve a szögletes csapra. Ezután a kábelköteg kerül a rajz, hajlító azt sarkán csapok és biztosítja a terminál pin. A kezdő és záró csapok száma azonos. Amikor minden vezeték a sablonon van, akkor egy lenvászonhoz kötődnek.

A kötegekben, ahol nem lehetséges a sérült vezetékek cseréje, tartalék vezetékeket állítanak elő, amelyeknek száma a köteg összes vezetékének 8-10% -a, de nem kevesebb, mint kettő. A tartalék huzalok hosszának és keresztmetszetének meg kell egyeznie a kábelkötegek legnagyobb hosszával és keresztmetszetével. A kábelkötegelők hosszúságának elegendőnek kell lennie ahhoz, hogy feszültség nélkül csatlakoztassa a készülék áramkörének csomópontjait és elemeit; Ezenkívül bizonyos hosszúságú (10-12 mm) szélességűnek kell lennie a huzal mindkét végének visszaszorításához és forrasztásához.

A kábelkötegek kialakításakor a következő követelményeknek kell teljesülniük:

két vagy több párhuzamos szigetelt vezetéket, amelyek ugyanabba az irányba haladnak, és több mint 80 mm hosszúságúnak kell lenniük egy kötegben;

a kábelköteg felső részében hosszabb vezetékeket kell elhelyezni, hogy a köteg ága elhagyja alatta. A kis keresztmetszet vezetékeit (0,2 mm 2) a köteg középső részén kell elhelyezni;

az üzemeltetési körülményektől, valamint a kötegbe helyező huzalok szigetelésétől függően a kötést szálakkal, zsinórral vagy szintetikus anyagú sávokkal kell kötni, vagy elektromos szigetelőszalagok vagy filmek tekeréséhez. A szalag feltekercselése helyett elektromosan szigetelő csöveket is használhatunk, vagy mechanikusan és automata módon köthetjük össze a fonalakat a feszítéssel ellátott menetekkel, amelyekben a vezetékek szigetelése nem zavart;

a hurkos hurkok kötésének lépése a vontató átmérőjétől függ, és a 4.3.

a gyűrűs csíkok (előtte és utána) szétcsúsztatásánál egymás mellett 2-3 hurkot kell kötni. A kötés elején és végén két, öt hurokból álló csomópontot is kell kötni. Minden hurkot el kell hagyni a kábelköteg elhagyása előtt. Példa a kötésre és a kötéssel történő kötődésre a 4.9.

a vezetékek számától és a kötegek átmérőjétől függően a kötést egy, kettő vagy több szálon kell végrehajtani. A párosodás megkezdése előtt javasolt szálakat ajánlott dörzsölni vagy áztatni a cereszinnel. A kötés után a kötőszálak csomói ragasztóval (pl. BF-4) vagy lakkokkal kell lefedni; A párosítás után a kapron szálak végeit meg kell olvasztani.

Miután megkötözték a vezetékeket a kábelkötegbe, rögzítettek a végükhöz. A huzalok mindegyik végét a bekötési rajznak megfelelően jelöljük.

Vezetékek, kábeltermékek és hevederek megjelölésea vezetékezés során lehetőséget kell biztosítani az ellenőrzésre elektromos áramkörök, hibák megállapítása és javítóberendezések. A jelöléshez a következő módszereket alkalmazzák: különböző színű kábelköteg beillesztése; a szigetelés végeinek rögzítésére használt PVC csövek színezése vagy számozása (a csöveket a gépen jelölik, vagy a számokat kézzel írták be tintajelekkel);

a műanyag címkék vezetékeit a csatlakozási pontok szimbólumával helyezzük;

a szigetelés jelölése színes nyomófóliával (PVC és polietilén szigetelésű kábelekhez és RK típusú kábelekhez);

fémcímke használata (főként RK típusú kábeleken);

ragasztós szalag használata (egy huzalon vagy kábelen 1,5 ... 3 fordulattal).

A jelölést a vezeték, kábel vagy köteg mindkét végére a csatlakoztatás helyén alkalmazzák. A vezetékeken, kábelekön és kábelkötegeken a jelölőcímkék, szalagok és csövek, illetve közvetlenül a huzalok megjelölésének meg kell felelnie a műszaki dokumentációban feltüntetett jelnek. Ha a vezetéken vagy kábelen lévő címke nem ragasztva van, a vezetéket (kábel) csomóval vagy hurokkal köti össze.

Az átmérő legfeljebb 1 mm átmérőjű vezetékek jelölésére a huzal átmérőjének megfelelő belső átmérőjű színjelző csöveket kell használni.

A kábelkötegek jelölése a polimer anyagokból készült címkékkel vagy szalagokkal történik. A címkék hossza vagy a szalagok szélessége nem haladhatja meg a 12 mm-t.

Ezután a vezetékkötegeket egy tárcsával szabályozzák, amelyhez a kábelkötegeket azonos számmal kötik össze a vezetékkel ellátott végekhez a készülékkel (jelzővel).

A komplex kötegek vezérlése speciális félautomata állványokon történik egy adott program szerint. Az ilyen ellenőrzésre vonatkozó összes információt a számítógép rögzíti.

Biztonságossá kábelkötegek, huzal és kábel, hogy az elektronika ház vagy a elemek végezzük: kapcsok, szalagok, kapcsok, ragasztók, cementek, vegyületek, menet, szalagok, műanyag ragasztószalagok.

A kapcsok, szalagok és bilincsek meg kell, hogy feleljenek a köteg alakjának, és ha rögzítésre kerülnek, ne engedje, hogy elmozduljon.

Annak érdekében, hogy ne sértsük meg a szigetelést a vezetékek felszerelésekor fém kapcsok és rögzítők, amelyek alá kell helyezni a rugalmas tömítés szigetelőanyag túlnyúló széle kapcsokat (klipek) nem kevesebb, mint 1 mm.

A távolság a klipek vagy bilincsek szereléskor a lineáris része kell kiválasztani átmérőjétől függően a kábelköteg (vezeték vagy kábel) a 100-tól 300 mm. Azonos huzal, amelynek keresztmetszete kisebb, mint 0,35 mm 2, a távolságot kell biztosítani kapcsolódási pontok között nem több, mint 80 mm.

Amikor a ragasztó vagy öntött, a távolság az összeerősítési pontok között kell kiválasztani függően a huzal átmérője (huzal vagy kábel) rögzítésére használt vezetékek, kábelek és kötegek 4.4 táblázat

A szálak, átmérője több, mint 15 mm, ha a ragasztás rögzített szálat a lyuk a futómű.

Kábelköteg kiterjesztése, vezeték vagy kábel a nyíláson keresztül a fém ház kell elvégezni keresztül a szigetelő hüvely amely telepítve van a lyuk.

Az átmenet kábelköteg és kábelek a rögzített rész, hogy a mobil eszköz (például, a ház vagy panelre és mtsai.) Ajánlatos, hogy azokat úgy, hogy a huzal, amikor eltávolítjuk a mozgatható rész fodros, és nem csat. A köteg ugyanazon mozgó részeihez nem szükséges kötni, és hagyja el a szükséges távolságot a hosszúság mentén.

Forrasztás és nyírás: cél, alkalmazás és fiziko-kémiai alap. Forrasztás, a márkájuk és alkalmazásaik forrása. A forrasztás technológiája puha és szilárd forrasztással, hőmérséklet-szabályokkal, hőelvonással. Csoportos forrasztási módszerek. Berendezések és eszközök: a cél, a tervezés és a munkamódszerek. Forrasztási vezetékek különböző márkák és szakaszok. Ultrahangos forrasztás. Lézeres forrasztás. Forrasztási csatlakozási követelmények, minőségellenőrzés. A bádog, minőségellenőrzés célja és alkalmazása. Forrasztási és bádogozási folyamatok automatizálása

forrasztó- fizikai-kémiai eljárás a vegyület és a folyékony fém (forraszanyag) kölcsönhatásának eredményeképpen. Az így létrejövő rétegeket a varrások határain és az összekapcsolandó részek felületén úgynevezett csomópontoknak nevezzük. A csomópontok eléréséhez az oxidált fóliákat el kell távolítani az összeillesztett felületekről és létre kell hozni a szilárd és folyékony fémek kölcsönhatásának feltételeit. Amikor a forrasztható forraszanyag, amely az anyaggal való kölcsönhatásba lépett, kristályosodik, akkor forrasztószerkezetet kapunk.

A forrasztás egyik előnye az a lehetőség, hogy egyetlen egységet több olyan elem alkotja, amely a cikket alkotja. A forrasztás, mint bármely más csatlakozási módszer, megfelel a tömegtermelés feltételeinek. Lehetővé teszi a különböző fémek, valamint a fémek összekötését. üveg, kerámia, grafit és más nemfém anyagok.

Bádogozás - bevonási folyamat forrasz elektromos elemek (ERE csapok, az érintkező felületeket a nyomtatott áramköri lapok, fémmel nyílások élt telepítés vezetékek és kábelek, stb.) Azt írja, hogy növelje forraszthatóság felületeinek elemek szerelés közben.

Minőségi forraszatlakozás elvégzéséhez szükség van:

7. Készítse elő a keményforraszos felületek felületét;

8. aktiválja a forraszanyagokat és forrasztóanyagokat;

9. Biztosítsa az interakciót a "fém alapú fémbevonó" határvonalon;

10. a forrasztóanyag folyékony fémrétegének kristályosításához szükséges feltételeket kell létrehozni.

A felület előkészítése magában foglalja a szennyező anyagok és oxid filmek eltávolítását, amelyek megakadályozzák a nedvesedést - olvasztott forraszanyagát. A filmeket mechanikai vagy kémiai úton távolítják el. Mechanikus tisztítással

eltávolított egy vékony felületi réteg a fém csiszolópapírral, drótkefével, és mások. A teljesítmény javítása érdekében a feldolgozása a nagy felületeket (például nyomtatott áramköri lapok) használnak vízsugaras kezelésére vagy tisztítása forgó kefe szintetikus anyag, amelyben a koptató szemcsék kerülnek bevezetésre. A mechanikai tisztítás után a felületi érdesség elősegíti a fluxus és a forraszanyag terjedését, mivel a legkisebb karcolások a legkisebb kapillárisok.

Kémiai kezelés (zsírtalanítás) a termék felületén végezzük alkalikus oldatokat, vagy szerves oldószerek (aceton, benzin, alkohol, szén-tetraklorid, freon, és spirtobenzinovyh spirtofreonovyh keverékek) letöröljük, csepegés, stb a fürdőben.

A tisztított alkatrészeket azonnal el kell küldeni a bádogozásra és a forrasztásra, mivel a réz tárolási ideje 3-5 nap, ezüst - 10-15 nap.

Aktiválása forraszanyag csatlakozott fém és keresztül történik a különböző fluxusok, hogy hozzon létre egy speciális gáz-halmazállapotú környezetben vagy fizikai-mechanikai hatás ( mechanikai rezgések, ultrahangos rezgések stb.). Az aktiválás azért szükséges, mivel a melegítés és olvasztás lágyforrasz hajtjuk kölcsönhatást azok felületi rétegek a levegő oxigén, ami a megjelenése új oxidfilm.

Forrasztás fluxusokkal a leggyakoribb. Az olvadt fluxus a forrasztott felületen forrasztható, nedvesíti és kölcsönhatásba lép, így az oxidfilm eltávolításra kerül. Azonban, a használata fluxus vezethet az a tény, hogy a maradványok a forrasztás után, valamint a reakciótermékek ezek oxidfilmeken hozzon létre egy forrasztott varrattal salak zárványok. Ez csökkenti a kötés erejét, és korrózióhoz vezet. Ennek elkerülése érdekében az öblítés utáni folyadékmaradványokat rendszerint szerves oldószerekkel el kell mosni (törölni).

Annak biztosítása érdekében, hogy a kölcsönhatás határán a „nemesfém - folyékony forrasz” eléréséhez szükséges jó nedvesedését az olvadt forraszanyag kiindulási fém felületére (. O ERE, szurok, huzalok, stb) milyen jól az olvadt forraszanyag nedves a felület a fém alapanyag, függenek szilárdság, korrózióállóság és egyéb forrasztási ízületek tulajdonságai. A folyamat során a nedvesítő és terjesztése a forraszanyag által érintett eljárás bizonyos tényezők (a módszer eltávolítása az oxidfilm, a márka által használt forrasztószer keményforrasz mód, stb).

A folyékony fémréteg kristályosítása a hőenergia forrásának eltávolítása után következik be. A kristályosodás jelentősen befolyásolja a forrasztott ízületek minőségét.

Forrasztás és forrasztás forrasztáshozelvégzésére tervezték folyamatok tűzi bádogozás és forrasztás vas-és színesfém fémek és fém fémes és nem fémes anyagok. Ezek a következőkre oszlanak:

forrasztóanyagok alacsony hőmérsékletű forrasztáshoz, amelynek olvadáspontja kisebb, mint 450 ° C;

forrasztóanyag egy magas hőmérsékletű tárolóhoz, amelynek olvadáspontja 450 ° C felett van.

szimbólum forraszanyag jelek betűkből áll, "O", vagy a "Pr", és a következő rövidítéseket fő alkatrészek: ón - O ólom - C, antimon - Su, bizmut - Vi * kadmium vagy kobalt - K ezüst - Cp, réz - M, indium - Jn, cink - C, Ni - H, gallium - Ch, germánium - T, titán - T, arany - Zl, mangán - Mc, bór - B, foszfát - F, sárgaréz vagy lítium - L, vas - F, alumínium - A. A főkomponens tömegét a tömeg százalékában adjuk meg. A "P" betű, amely a kötés végén található egy kötőjellel, azt jelenti, hogy a forraszanyag nagyobb tisztaságú.

A forraszanyagok fő minősége és olvadáspontja (Tm) a 4.5 táblázatban látható.

fluxusfelhasználásra szánt ipari folyamatokban és a forró bádogozás forrasz eltávolítására az oxidfilm a felületeket kell forrasztani, és forrasztani, védelme fémfelületek és forrasztott az oxidációtól a forrasztási folyamat során, és csökkenti a felületi feszültséget a megolvadt forrasztószer a határ „fém-forrasz-flux”

Symbol jelzi fluxus betűből áll, "F" (fluxus), és a rövidítése alkotóelemét: K - Rosin C - alkohol, T - trietanol-amin, Et - etil-acetát, C - szalicilsav, B - benzoesav, Bf - borftoristy kadmium (vagy cink) n - poliészter gyanta D - dietil-amin Ck - semikarbozid, Ch - glicerin, Fs - Forney ortofoszforsav, L - a cink-klorid, a - Amon-klorid, a - vízben, L - Laprol, Kp - katapin, M - maleinsav.

Az áramlások alacsony hőmérsékleten (450 ° C-nál alacsonyabb hőmérsékleten) és magas hőmérsékleten (450 ° C feletti használati hőmérséklet mellett). Attól függően, hogy a korrózió a fém forrasztott vannak osztva a következő csoportok: inaktív nem korrozív, nem korrozív alacsony aktivitást, enyhén korrozív aktív, maró hatású aktív, erősen korrozív.

A rögzítőcső korróziójának elkerülése érdekében a korrozív és enyhén maró folyadékok maradványait azonnal forrasztás után el kell távolítani. Távolítsa el a folyadékokat olyan folyadékokkal, amelyekben feloldódnak. Bizonyos fluxus osztályoknál lehet szerves oldószer, mások számára - víz.

A leggyakoribb fluxus-osztályokat a 4.6 táblázat tartalmazza.

Továbbá folyasztószerek, hogy megvédje a tükrök az olvadt forraszanyag az alacsony hőmérsékletű oxidációs a bádogozás fürdők és forrasztási használt védő folyadékot (például, ZHZ-1 ZHZ-2, TA-22). Ezek ásványolajok és szerves komponensek elegyei.

A forraszanyagok és a forraszanyag-fluxusok minőségét a technológiai jellemzők határozzák meg: a szórási koefficiens (Kp) és a nedvesedési idő (t CM). A Kp együttható = S p / Sq, ahol S p a forrasztóanyag által elfoglalt terület; sq - a meg nem olvadt forraszanyag területe az eredeti állapotban; t CM - az időtartam, ameddig a szerelőelem bontása megtörténik (nem lehet több mint 3 másodperc).

A forrasztás technológiája puha és szilárd forrasztással, hőmérséklet-szabályokkal, hőelvonással.A forrasztás technológiai folyamata a következő műveletekből áll:

a csatlakoztatott elemek felületének előkészítése forrasztáshoz; a csatlakoztatott elemek rögzítése egymáshoz szorosan illeszkedik; a fluxus és a forraszanyag adagolt mennyisége; a részek fűtését a beállított hőmérsékletre és egy bizonyos ideig tartva; *

a csukló hűtése anélkül, hogy a benne foglalt részeket áthelyezné;

a kapcsolat tisztítása; a forrasztás minőségellenőrzése.

A lágy (alacsony hőmérsékletű) forraszanyagok (lásd a 4.5. Táblázatot) a berendezések elektromos szereléséhez használják. Ezért a felhasználás hőmérsékleti rendszere a létesítményben részt vevő elemek megengedett hőmérsékletétől függ. A forrasztást forrasztó vasaló vagy olvadt forraszanyagú fürdőben lehet elvégezni. Forrasztással és forrasztással forrasztva, a szükséges fürdő hőmérséklete minden egyes forraszanyagon megnő

tn = ón + (45 ... 80) ° C,

ahol t n - a forraszanyag hőmérséklete, t HK - a kristályosítás kezdetének hőmérséklete (első számjegy MP a 4.5 táblázatban). A felesleg nagysága (45 ... 80) ° C felett t HK a forrasztandó termék tömegétől, a bemerítés idejétől, a használandó fluxustól és a hőhatásokra vonatkozó korlátozásoktól függ, az ERE előírásaival összhangban.

A forrasztott ERE túlmelegedésének elkerülése érdekében használjon hűtőbordát, amely az ERE terminálokon történő forrasztás idejére van rögzítve.

Az áramköri lapok egyéni és csoportos forrasztására más módszerek is alkalmazhatók. A 2. szerelőlapot (4.10. a) az 5 berendezésben van elhelyezve, fröccsöntéssel fröccsöntéssel. Abban az esetben, ha beépített 6 rugók vannak, amelyeket a 6 rugók nyomnak, hordozzák a 4 támasztó rézcsatlakozókat, amelyeknek vannak hornyai a vezetékekhez. A 2 szerelőlapot ezekre a hűtőbordákra szerelik fel úgy, hogy a rádióelemek csatlakozói illeszkedjenek a foglalatok hornyaiba. A tábla a készülékben van rögzítve az 1 nyomólemez elforgatásával. Így az egyes forrasztás során a hűtőbordát a készülék teljes teste végzi.

Amikor az áramköri lemezen lógó elemeket forrasztják, a hűtőborda módszerét 3 mm átmérőjű alumíniumhuzal töredékével hajtják végre (4.10 ábra, b). A 3-as frakciót az 1 ketrecbe öntjük, ahol a 2 szerelőlapot behelyezzük a csoportba merítéssel vagy hidrosztatikus módszerrel történő forrasztás előtt. A forrasztás végén a lövés kiárad.

A szilárd (magas hőmérsékletű) forraszanyagok nagyrészek gyártásánál (pl. Alváz, burkolatok stb.) Történő szerkezeti forrasztásra szolgálnak. A mechanikus csatlakozások magas hőmérsékletű forrasztását nagyfrekvenciás áramok (HF), olvasztott sókban vagy fürdőkben folytatják.

Indukciós keményforrasztás (HD).A nagyfrekvenciás áramforrások (HF) indukciós forrasztásához vagy forrasztásához technológiai eszköz egy olyan induktor, amely egy erősen vezetőképes csőszerű anyagból készült tekercs, amelyen keresztül a hűtőfolyadékot szivattyúzzák. Mivel a berendezés a forrasztó a generátor HDTV szolgál. Általában az indukciós forrasztást mikrohullámú frekvenciákon működő elemek, például mikrohullámú hullámvezetők csatlakoztatására használják. A csatlakozás minőségét a forrasztási eljárás növeli vákuum vagy védőgáz környezetben (hidrogén, nitrogén vagy ezek keveréke). A HDTV forrasztásának egyik legfőbb hátránya az, hogy minden egyes szerelési egység számára speciális eszközökre van szükség.

Forrasztás kemencébenszabályozott légkörrel biztosítja a fűtés egységességét. A forrasztott anyagok melegítése aktív gáz környezetben történik. Ebben az esetben az áramlás elkerülhető.

Forrasztás kádakbanaz olvadt sóval nagyméretű termékek összeszerelésére használják. Az olvadék összetételét úgy választjuk meg, hogy a kívánt hőmérsékletet biztosítsa, és az illeszkedő felületekre fluxáló hatással bír. Az összegyűjtött forrasz csomópontok (a különbség a részek, hogy kell forrasztani tartományban 0,05 ... 0,1 mm) előmelegítjük egy kemencében olyan hőmérsékletnek 80 ... 100 ° C-kal a forraszanyag olvadási hőmérséklete. Ez azért szükséges, hogy elkerüljük az alkatrészek megcsavarodását és a fürdő hőmérsékletének fenntartását. Miután 0,5 ... 3 percig tartott az olvadékban, a készülékkel együtt szállítjuk a részt, és lehűtjük, majd alaposan mossuk vízzel a visszamaradt fluxus eltávolítása céljából.

Csoportos forrasztási módszerek.A REA gyártása során a forrasztási csoportok módszereit a hőenergia forrásai szerint osztályozzák, ami a forrasztott kötések kialakulásának fő tényezője (4.11 ábra). A nyomtatott áramköri lapokra helyezett elemcsapok forrasztása az in-line gyártás feltételei mellett kétféle módon történik: merítés és forrasztó hullám.

A mappacsoport módszereinek különböző verziói a 4.12. Ábrán láthatók. A nyomtatott áramköri lap 2 ... 4 s forrasztáskor olvadt forraszanyagba mélyedik (0,4 ... 0,6) h, ahol h - A tábla vastagsága. A kapilláris hatás következtében a szerelőfuratokat forraszanyaggal töltik fel (4.12. Ábra, a). A hőmérséklet egyidejű befolyásolása a tábla teljes felületére túlmelegedéshez vezet, és fokozódhat a warpage. A forrasztási terület csökkentése érdekében egy speciális maszkot (papírból vagy üvegszálból) ragasztanak a fedélzetre a szerelőoldaltól, ahol a lyukak vannak a párnák számára. Az oldószer-fluxus maradékai, amelyek a forraszanyagba esnek, intenzíven elpárolognak, ami helyi szennyeződésekhez vezet. A nem forraszanyag mennyiségének csökkentéséhez használjon forrasztást a tábla meredekségével (5 ... 7 ° szög) (4.12. Ábra, b) vagy 50 ... 200 Hz-es frekvencián mechanikai rezgéseket és 0,5 ... 1 mm-es amplitúdót (4.12, d, d). Jó eredményeket érhetünk el, ha a lemezt a forrasztóanyag tükörére húzzuk (4.12 ábra, c). Ebben az esetben a kártya 5 ° -os szögben van felszerelve a készülékre, a forraszanyagba merülve és a felszín mentén nyújtva. Ezzel a módszerrel megfelelő körülmények állnak rendelkezésre az oxidációs termékek eltávolítására.

Szelektív forrasztás(4.12. e) szelektív forraszanyag-ellátást biztosít a rozsdamentes acélból készült különleges fúvókákon forrasztható részekre. A tábla és a szűrők között van egy réteg hőálló gumi. Szelektív forrasztással a tábla hőmérséklete és az ERE melegítése csökken, a forraszanyag fogyasztása csökken, de a speciális fonófejek gyártási költsége jelentős lehet.

Forrasztás forrasztó hullámmala forrasztás legáltalánosabb módszere. Ebben az esetben a tábla közvetlenül a forrasztó hullám hullámán keresztül mozog. Előnyei a nagy termelékenység és a forraszanyagnak a fedélzeten való rövid időtartamának köszönhető, ami csökkenti az ERE túlmelegedését és a dielektrikum torzulását. A forrasztási hullám egy változata a kaszkád forrasztása (4.12. Ábra, g), amelyben több hullámot használnak.

Kiváló minőségű A forrasztás lehetővé teszi a tábla vízbe helyezését, amelynél 0,2 x 0,2 mm-es rács van, például nikkelből (4.12. ábra, h). Amikor a tábla megérinti a rácsot, a forraszanyag a cellákra kényszerül, és a kapilláris hatás hatására belép a résekbe a terminálok és a fémezett lyukak között. Visszaforduláskor a felesleges forrasztást a hálószem kapillárisai feszítik meg, ami megakadályozza a "jégcsapok" megjelenését,

Berendezések és eszközök: a cél, a tervezés és a munkamódszerek.A gyártás típusától függően a forrasztást egyenként fűtött forrasztó vasal vagy különféle csoportos módszerekkel végzik.

Forrasztás forrasztóvalelektromos telepítéshez egy vagy kis méretű gyártás esetén.

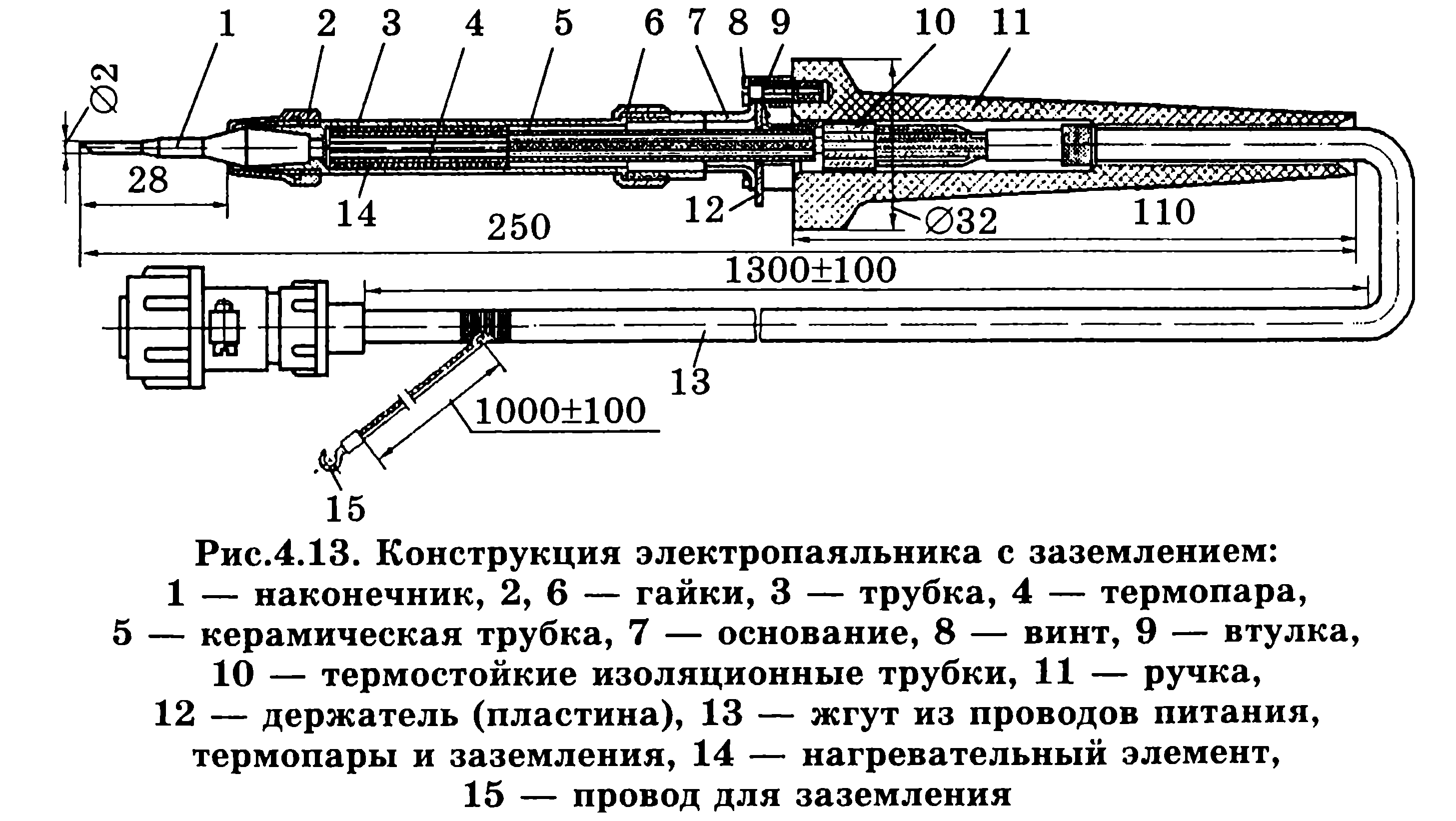

Az elektromos forrasztópáka kialakítását a 4. ábra mutatja. A kívánt hőmérséklet-tartomány van ellátva, egyedi forrasztási forrasztási hőtani jellemzői használni: a hőmérséklet a folyamat vége tip (tip 1, ris.4.13), a hőmérséklet-stabilitása által fenntartott termoelemmel 4, a teljesítmény a fűtőelem 14.

a dolgozó vég csúcs hőmérséklet van beállítva, hogy 30 ... 100 ° C fölött a forrasztóanyag olvadási hőmérséklete, mivel a forrasztási folyamat során a forrasztási csúcshőmérséklet kisebb a hő miatt során fűtési költségek forrasztott alkatrészek. Forrasztó vasalók ajánlott kapacitása 4 ... 18 W-os forrasztópák forrasztásához, nyomtatott 25 ... 60 W-os nyomtatáshoz, forrasztható huzalok (kötegek) 50 ... 100 W.

A forrasztó vasalók viaszaihoz rézet használnak, amelyet egy nikkelréteg borít a kopásállóság növelése érdekében. A forrasztási folyamat sorrendje:a rögzítőcsukló elemeit folyadékáramban nedvesített ecsettel át kell hűteni; felmelegíti a szerelvény elemeit, és forraszító hegyével érintkezik; helyezze be a forrasztóanyagot a forrasztási zónába; ellenállnak a fűtésnek, amíg a forraszanyag ki nem terjed és kitölti az összes csatlakozó felület közötti rést.

Miután befejezte a forrasztást a részletekre, nem érheti el a teljes keményedést, forrasztást. A forrasztópálca egyetlen összeszerelőcsuklójának teljes forrasztási ideje 1 ... 3 s és legfeljebb 5 s lehet.

Ha forrasztás és bádogozás kézzel végzik, szükség van a hő eltávolítását a ERE, félvezető eszközök, IC és mtsai., Amelyek érzékenyek a hatásai (TU ezen elemek). A forraszpontok és az elem teste közötti forrasztott elemek kapcsán rögzítőelemek formájában hűtőbordákat rögzítenek. Forrasztás után a hűtőbordákat legkorábban 5 másodperc elteltével távolítják el. mert újrafelhasználás A hűtőbordák megváltoznak vagy hűvösek.

Galvanizálási szerelési diagrama 4. ábrán látható. Fee3 következtetéseket korábban bevont fluxus, fel van szerelve a szerszám 5. Minden hely saját forrasztás fonómirigy lyuk, amely egybe kell esnie a cél. Ez a fix helyzet bilincs tábla 4. A megolvadt forrasztószer 1 térfogatarányú, minden oldalon zárt, és annak hőmérsékletét olvadt só fürdőben közepes 8 segítségével melegítjük elektromos fűtőelemek 9. Keresztül bronz 7 membrán vibrátor 6 tájékoztatja a megolvadt forrasztószer, hogy rezgések frekvenciája 100 Hz, ami javítja a forrasztás minőségét. A forrasztást a forrasztási pontokon a forraszanyagon a dugattyú 2 leeresztésével táplálják.

Hullám forrasztási bekötési rajza 4. ábrán látható. A fürdőbe megolvadt forrasztószer, amely a hőmérsékleten tartjuk sósav fürdő 2 a fűtőelemekkel 1 van beállítva, hogy fúvóka forgólapátos szivattyú 4 motor által hajtott útján tengely 3. A magasság a hullám függ a motor sebességét és a változása szabályozza.

Kaszkád forrasztásajelenléte jellemzi a hullám több hullámban (ris.4.16) generált küszöbértékeket 3 a ferde felület az alsó 5. megolvadt forrasztószer 8, szivattyú 7 résen keresztül 4 állandó sebességgel táplálják a küszöbök és csöpög le. Lecsapolásával a többi irányban forrasztani védelme oldalfalak 1. Ahogy az előző reakcióvázlatokon, a forrasztó fürdő hőmérsékletet sósav 9 elektromos fűtőtestek 6.

Ezek a forrasztási típusok leginkább alkalmasak a csuklós elemek egyoldalú elrendezésének nagyléptékű és tömeges gyártására. Biztosítják a lemezek folyamatos mozgását a forrasztás és a helyi fűtés során.

Különböző márkák és keresztmetszetek forrasztási vezetékei.Feldolgozás után, a fent leírtak szerint, a szerelés rézhuzalok és olyan kábelek magjait, amelyek nem rendelkeznek bevonattal, besugározni kell. A szigetelés eltávolítása után külön huzalokat kell csavarni. A vezetékek és kábelek csomózásához a fluxust 0,3-2 mm távolságra kell alkalmazni a szigeteléstől. A mag nem kiálló részei a szigetelés és a huzalozott ónozott rész között megengedettek 1 mm-re. A vezetékek keresztmetszeteinek meg kell felelniük a terhelési áramnak. Az érintkezőre csatlakoztatott ERE vezetékek és vezetékek teljes keresztmetszete nem haladhatja meg a kontaktus legkisebb érintkezési felületét.

A vezetékek és kábelek forrasztása során a következő követelményeket kell teljesíteni: az egymás közötti huzalozást elektromos érintkezőkkel kell végrehajtani. Az ERE vezetékek és csatlakozókábelének különböző struktúrák érintkezőinél történő rögzítésének lehetőségeit a 4.17 ábra mutatja:

minden forrasztott érintkezési lyukban legfeljebb három vezetéket lehet forrasztani. Ebben az esetben minden vezetéket magának a lyuknak kell felszerelni, anélkül, hogy más vezetékekkel és ERE csatlakozókkal csavart volna. Ha a szerelési lyuk kicsi a forrasztáshoz, akkor az elektromos szerelési érintkezőket kell használni; a feszítő érintkezőkhöz csak a vezetékfülek segítségével kell rögzíteni a vezetéket (egyetlen feszítő érintkezőnél legfeljebb két vezeték). A szorító érintkezőket festékkel vagy lakkal kell ragasztani;

a kis keresztmetszetű vezetékek (kevesebb, mint 0,2 mm 2) legyenek gondosan felszerelve; A bekötést csak egyszer kell elvégezni, hogy ne törje meg őket;

a meghajtó készlet csuklópánt formájában van elhelyezve a fedélzeten, de a huzalnak nem kell a vezeték szélén túl huzaloznia; a forrasztási helyre történő vezetést alulról kell vinni; kapcsolódása összekötő huzalok érintkezőkhöz kell elvégezni úgy, hogy a hossza a kitett része a vezető-elrendezés annak vezeték szigetelése a forrasztás nem volt több, mint 2, és nem kevesebb, mint 0,5 mm (a forrasztás után). Ha az érintkezők közötti távolság kevesebb, mint 5 mm, akkor a csupasz vezeték nem haladhatja meg az 1,5 mm-t.

A rögzítővezetékek csatlakozása a csavaros kivezetések kapcsaihoz különböző módon történik. Ezek közül az egyiken csavarozott és besugárzott, a csavar átmérőjénél nagyobb huzalátmérőjű gyűrűket (4.18. Ábra, a) tartalmaz. Egy másik módszer szerint a huzalok vezetékeihez forrasztással, hegesztéssel vagy krimpeléssel csavaros lyukakkal ellátott kábelcsatlakozások vannak csatlakoztatva (4.18. Ábra, b).

A kábelek elhelyezését a kábelsaruba a következő sorrendben végezzük el: a vezeték külső huzalátmérőjének megfelelő belső átmérőjű elektromos szigetelőcsövet helyezünk rá; a huzalvénát a vágás és a bontás után behelyezzük a csúcsba; A hegy csúcsát a huzal magjától a lábakig nyomják és forrasztják; Húzzuk meg a következő lapokat a huzal szigeteléséről; a tetején egy szigetelő csőre helyezett

(Ris.4.18, b).

Ultrahangos forrasztás.Ultrahangos rezgések be a forraszanyag elpusztítsa oxidfilmeket a fémfelületeken, javítja annak nedvesítése megolvadt forrasztószer, forraszanyag elvezető kapilláris hornyok elősegítik gáztalanítása, az olvadék, amely javítja a minősége a forrasztott csatlakozás.

A kapott hatását ultrahangos kavitáció a forraszanyag hozzájárul a megsemmisítése oxid filmek, és akusztikai streaming carry-oxid részecskéket és szennyeződéseket eltávolítják az éles élek a fém érintkezés. Oglyaschiesya területek fém könnyedén nedvesedik forrasztással.

Lézeres forrasztás.A lézersugárzás nagyon szűk irányban különbözik az egyéb elektromágneses energiaforrásoktól. A koncentrált fûtés fókuszált gerendás energiával számos elõnnyel rendelkezik, melyek közül a legfontosabbak: a termékek érintésmentes energiaellátása a forrásból való eltávolítással; az energia átvitelének lehetősége optikailag átlátszó kagylókon mind ellenőrzött környezetben, mind vákuumban; különböző anyagokat melegítenek, függetlenül azok elektromos, mágneses stb. tulajdonságaitól a forrasztási paraméterek széles tartományában és szabályozásában. A forrasztható termékek tervezési jellemzőitől és tömegétől, valamint a csatlakoztatandó anyagok tulajdonságaitól függően eltérő teljesítményű készülékeket használnak.

Forrasztási csatlakozási követelmények, minőségellenőrzés.K

a forraszanyag-csatlakozásokra a következő követelmények vonatkoznak:

Áramláskor a fluxusnak nem szabad belépnie az ERE-be és az elektromos csatlakozás érintkező részeihez;

a keményforrasztott ízületek alakja lehet konkáv tekercshegesztéssel (4.19. Ábra) és felesleges forraszanyag nélkül. Vizuálisan lehetővé kell tennie a vékony rétegű forraszanyagon keresztül a csatlakozásba belépő egyes vezetékelemek kontúrjait;

a forrasztott pofák felülete a forrasztott kötés teljes pereménél homorú, folyamatos, sima, fényes vagy világos matt, sötét foltok és oldalsó zárványok nélkül.

A forrasztás minőségét külső ellenőrzéssel ellenőrizzük, szükség esetén nagyítóval. A jól megmunkált forrasztást olyannak kell tekinteni, amelyen a csatlakoztatandó részek kontúrjai jól láthatóak, de minden lyuk forraszanyaggal van töltve. A forrasztásnak fényes felületűnek kell lennie, súrlódások, repedések, éles lejtők nélkül. A forrasztási közös hibák lehetséges típusai a 4.2 ábrán láthatók.

A forrasztás mechanikai szilárdságát csipesszel ellenőriztük PVC végein (ha ez a TD-ben szerepel). A huzal tengely mentén húzódó feszítőerő nem lehet több, mint 10 N. A forrasztás helyét a forrasztási hely közelében kell megtenni. Ellenőrzés és átvétel után a forrasztás helyét áttetsző színű lakkal festették.

A lehúzás célja és használata, a forrasztás és a bádogozási folyamatok automatizálása.A forrasztási eljárással ellátott alkatrészek és elemek rögzített csatlakozóin elhelyezett magas igényei miatt szükséges a forrasztás végrehajtása.

A huzalelemek forró hevítése csak akkor végezhető el, ha nem kielégítő forraszthatóság (a forraszthatóság ellenőrzésének szükségessége a TD-ben van elhelyezve). A nyíráskor a következő követelményeknek kell teljesülnie:

bádogozás komponenseinek elemek (ERE csapok, a érintkező felületeket a nyomtatott áramköri lapok, fémezett nyílások, vezetékek és szerelés élt al.) kell elvégezni lényegében ugyanolyan forraszanyag, mint, hogy az ezt követő keményforrasztás. Érzékeny az ERE hőmérsékletére, melyet csökkentett olvadáspontú forrasztással konzerváltak. Csakúgy, mint a forrasztásnál, amikor ezeket az ERE-eket bontják, hőelvezetőket kell használni;

a fluxus alkalmazását a kézi csévélés során besugárzandó felületekre a minimális időtartamig kell elvégezni, amely biztosítja a felület forrasztással történő nedvesedését. A gépesített bádogozással az egész felület megérinti a forraszt;

amikor az ERE burkolatának tüköréből az ERE burkolatának hosszának hosszúsága a nyíráskor nem lehet kevesebb 1 mm-nél (vagy az ERE előírásainak megfelelően);

amikor az ERE termináljait kézzel sodorva forraszanyagba vagy vasalók forrasztásaként fogják, a folyamat időtartama nem haladhatja meg az ERE specifikációjában meghatározott időt. Ha nincs ilyen korlátozás, a bontás időtartama legfeljebb 5 másodperc.

Az autókra jelenleg nagy követelményeket támasztanak az összeszerelés minőségével és a megbízhatósággal szemben. Ennek megfelelően minden egységnek és az autó részének meg kell felelnie ezeknek a követelményeknek.

Az autó egy alkatrésze vezeték (kábelköteg). Kábelköteg - a kész termék, amely kapcsolódik össze egy köteg egyes vezetékek, amelynek végei vannak megerősítve érintkezők, hogy megy, hogy a betételem van védőelemeket (csövek, gumi sapkák, kiterjed). A kötegekben lévő drótokat rögzítik: tapadós ragasztott PVC szalagot, kábelkötegeket (termoplasztikus polimerekből készült fogazott bilincsek); hőre zsugorodó cső.

A modern autó hálókkal rendelkezik, összesen több mint 300 vezetékhosszúsággal (és gyakran több) a különböző érintkezőkkel erősítve. Az ilyen komplex termék megbízhatósága számos tényezőtől függ. Először is ezek az alkatrészek és anyagok minőségére vonatkozó követelmények. Ezt viszont befolyásolja a beszállító választása és a bejövő kontroll magatartása.

A modern autó hálókkal rendelkezik, összesen több mint 300 vezetékhosszúsággal (és gyakran több) a különböző érintkezőkkel erősítve. Az ilyen komplex termék megbízhatósága számos tényezőtől függ. Először is ezek az alkatrészek és anyagok minőségére vonatkozó követelmények. Ezt viszont befolyásolja a beszállító választása és a bejövő kontroll magatartása.

Egy másik tényező a modern, nagy teljesítményű és precíziós gyártás és ellenőrzés - mérőberendezések, amely megfelel a nemzetközi szabványoknak. És végül, a legfontosabb tényező a megbízhatóság a szakemberek a gyártási folyamat során. Ez attól függ, a szakszerűséget minősége és megbízhatósága a termék.

Autóipari kábelkötegek oszthatók: alacsony hevederek és huzalok nagyfeszültségű (Az akkumulátor és a starter vezetékek általában magányos, ritkán - amely két - három vezeték).

A technológiai folyamat a gyártási kábelköteg van osztva több alapvető műveletek: levágja a vezetékeket, stripping szigetelést a végén a vezetékeket, drót erősítő fülek vagy csapok, kötés vezetékek kötegekbe (pároztatott), szerelése levehető csatlakozók, minőségbiztosítás.

A technológiai folyamat a gyártási kábelköteg van osztva több alapvető műveletek: levágja a vezetékeket, stripping szigetelést a végén a vezetékeket, drót erősítő fülek vagy csapok, kötés vezetékek kötegekbe (pároztatott), szerelése levehető csatlakozók, minőségbiztosítás.

Világossá tenni, amit komponensek hevederek, és milyen sorrendben vannak gyártása során felhasznált, megpróbáltuk részletes leírást adni az alapvető műveletek gyártási kábelkötegek és típusú berendezések, használat közben.

A jobb érthetőség kedvéért a sorozat bármely kábelköteg összeállítások ebben a fejezetben bemutatjuk azokat az általános fogalmakat kábelköteg struktúra lesz ütközött később a szövegben. A vontató osztható alkatrészek és ad nekik nevet.

- A csomagtartó kábelköteg - részben a kábelköteg a legmagasabb számú vezetéket egy zsemle.

- Branch - a kábelcsomaggal terjedő törzs kábelköteget vagy más ágai.

- Place ága - az eltérések két vagy több kötegek vezetékek semmilyen körülmények között - a szög (szögek).

- Tippek - elemei lehetővé teszik a szerelés a kábelköteg hideg kapcsolatokat.

- A készülékek csatlakoztatása - az eszköz teljes fülek lehetővé teszi egyidejűleg kapcsolatot egy vagy több pár „pin - Nest.”

- Védő elemek - gumi szánt árucikkek mechanikai és kémiai védelmet a találkozásánál a csúcs, vagy az összekötő készülék és más elektromos eszközök a jármű.

hám gyártási műveletek.

Ha összegyűlünk elemei a vezetékeket, akkor a következőképpen néz ki, mint a képen látható (ábra. 2) összegyűjti őket a kábelköteget akkor először meg kell tudni, hogy a sorrend a kábelköteg összeszerelési műveleteket. Az alábbiakban bemutatjuk, egy sorozat egymást követő kézi szerelvény (3. ábra) A rendelésre készült hám:

Vágó vezetékek.

Vágó a vezetékek útján kézi szerszámok és gépi dimenziós vágóhuzalokból. Attól függően, hogy a szoftver kiadás kábelkötegek használt kézi vagy automatikus eljárás vágás.

Ragasztás vezetékeket kötegek (pároztatni).

A vezetékek a szálak ragasztott kötések, ragasztószalag a PVC-ből, GOST 16214-70, kábelkötegelő (fogazott nyakörvek a hőre lágyuló polimerek, GOST 22.642,3-80) manuálisan vagy speciális szerszámok, hegesztés huzalok lefektetett egy síkban, hogy a rögzítőelem képződött PVC szalag, vagy egy kábelköteg készült cikcakk.

A vezetékek a szálak ragasztott kötések, ragasztószalag a PVC-ből, GOST 16214-70, kábelkötegelő (fogazott nyakörvek a hőre lágyuló polimerek, GOST 22.642,3-80) manuálisan vagy speciális szerszámok, hegesztés huzalok lefektetett egy síkban, hogy a rögzítőelem képződött PVC szalag, vagy egy kábelköteg készült cikcakk.

Egyetértésben a vezetékek a kötegek fogyasztó védeni kell, és tömítve a PVC-cső hám, tekert PVC ragasztószalag, szalag vagy spirális hullámos cső.

PVC-cső és szalagfúró a hám kell rögzíteni kábelkötegelővel vagy más módon, kivéve, hogy mozog és a lazításra, ill. A végén a hullámos cső általában megvédeni egy hőre zsugorodó cső, vagy egy speciális gumi fedők, amelyek szerint kiválasztott cső átmérője.

Kötszerek vannak egymásra a tér minden ág és ágak magukat, hogy a távolság a kötszer nem volt több, mint 250 mm, ha a távolság nincs megadva a rajzban. A kötegeket hullámos cső helyére telepítik a fióktelep splitter, hogy elkerüljék mozgás találkozásánál a csövet, és hogy megvédje a fiók helyét a mechanikai hatások.

Csupaszítási huzalvégek a leválasztás.

Sztrippeiést szigetelés automatikusan történik, a vágógép dimenziós vágás, vagy kézileg egy fogóval, hogy távolítsa el a szigetelést, attól függően, hogy a kábelköteg-felszabadítási program. A speciális eszközök és kézi szerszámok biztosítja a minőséget nélkül csíkot szigetelés maradék nélkül alákínálva rézvezetőhöz.

Merevítőhuzal tippeket.

Megerősítés vezetékek által termelt hideg opressovaniya manuális vagy félautomata módon. Ez a módszer biztosítja a megbízható kapcsolatot a csúcsa a vezetéket. huzal keresztmetszete helyett a kompressziós a csúcs alakja van „szív”. Mindegyik vezeték-nyalábot deformálódik elveszíti kör alakú, kitöltve a üregek és ezáltal maximalizálva az érintkezési terület a hegyével. Minőségének biztosítása érdekében az érintkezési tippeket alkalmazni a megfelelő normatív és a műszaki dokumentációt.

Megerősítés vezetékek által termelt hideg opressovaniya manuális vagy félautomata módon. Ez a módszer biztosítja a megbízható kapcsolatot a csúcsa a vezetéket. huzal keresztmetszete helyett a kompressziós a csúcs alakja van „szív”. Mindegyik vezeték-nyalábot deformálódik elveszíti kör alakú, kitöltve a üregek és ezáltal maximalizálva az érintkezési terület a hegyével. Minőségének biztosítása érdekében az érintkezési tippeket alkalmazni a megfelelő normatív és a műszaki dokumentációt.

A modern prések használata megbízható mechanikai csatlakozást biztosít, amelynek megszakító ereje megfelel a GOST 23544-84 követelményeinek, és speciális eszközök vezérlik.

Ha az akkumulátor és az indítókötegelést sajtolás után akarja készíteni, akkor a tinnét használják. Jobb minőségű elektromos érintkezés megbízhatóbb mechanikus csatlakozás és korrózió elleni védelem. A csúcsnak a huzalhoz való csatlakozás minőségére vonatkozó túlbecsült követelményeket azzal magyarázza, hogy a vezetéknek a csúcshoz való érintkezési helyének megnövekedett áramterhelése tapasztalható, és így az érintkezési felület fűtése nő. Működés közben ez vezethet a vezeték lebontásához, rövidzárlat vagy akár a kábelezés meggyulladása is.

Az összekötő eszközök felszerelése.

Miután megerősítette a vezetékeket a csúcsokkal, az összekötő eszközöket (párnákat, csatlakozókat) telepítik ott, ahol azokat biztosítják.