Die Bündelproduktion des 21. Jahrhunderts erfordert neue technologische Ansätze bei der Herstellung von Kabelbäumen. TERMOPRO bietet neue Montagetische für das Layout und die Bindung der MONOLIT-Gurte an, die veraltete Sperrholzplatten in inländischen Unternehmen ersetzen sollen.

Veraltete Lösungen

Vorhandene Lösungen sind Platten aus Sperrholz mit einer gedruckten Schaltung des Kabelbaums und starr befestigten Stiften an den Knotenpunkten der Bündel.

Eine neue Lösung für die Herstellung von Geschirren

Die neuen Tische für die MONOLIT-Gurte sind aus dem russischen Aluminiumprofil gefertigt. Eine erhöhte Steifigkeit des Rahmens wird durch gegossene Winkelverstärker erreicht. Die solide Konstruktion der Tische zur Herstellung von Gebinden wird durch Elemente zum schnellen Austausch von Montageplätzen ergänzt.

Kompakte Tischversion

|

Schrägschnitttisch zum Legen und Stricken von Kabelbäumen 2000 х 1500 mmSehr stabile und stabile Konstruktion, aber dank der hochwertigen Räder mit Bremslasche kann der Montagetisch für Bündel in wenigen Minuten an jeden Punkt der Werkstatt gebracht werden. Um die Arbeitsplattform zu wechseln, müssen nur 4 Muttern manuell abgeschraubt werden, was nicht länger als eine Minute dauert. |

|

Derselbe geneigte Schnitttisch zum Legen und Stricken von Bündeln(Neigungseinstellung - horizontal oder 60-80 Grad von der Horizontalen). |

|

Die gleiche Tabelle für das Layout und die Paarung der Bündel mit dem abgesenkten HilfsrahmenZwei verbundene Tabellen. Solche Tische können bei der Herstellung von Kabelbäumen in Gruppen von mehreren Stücken zum Binden von langen Bündeln kombiniert werden. |

|

Der horizontale Schnitttisch für die Gestaltung und Bindung der Gurte ist beliebig lang.Schnitttabellen für die Produktion von langen Gurtzeugen werden auf verstellbaren Trägern geliefert und direkt im Produktionsraum zu einer monolithischen Struktur kombiniert. |

Flexible Lösung

Die Herstellung von Bündeln auf austauschbaren Plazas zweier Typen erhöht die Flexibilität bei der Herstellung von Bündeln und reduziert auch die Ausfallzeit beim Umstieg auf Produkte mit einer anderen Struktur des Kabelbaums.

Russische Produktion

Die Firma TERMOPRO produziert moderne Tische für die Herstellung von Kabelbäumen gemäß den Anforderungen Ihrer Aufgabenstellung. Wir sind bereit, die verfügbaren Lösungen für Sie anzupassen. Die Abmessungen der Tabellen sind nicht beschränkt - Länge, Breite und Höhe. Wir werden es tun - wie bequem es für Sie ist!

Um die Reihenfolge der Montageprozesse eines Bündels zu verstehen, möchten wir in diesem Abschnitt vorstellen allgemeine Konzepte über die Struktur des Bündels, die später im Katalog gefunden werden. Das Geschirr ist, wie jedes physische Objekt, in Teile unterteilt, denen Namen gegeben werden können. Abbildung 1 zeigt ein Beispiel eines Bündels mit Callouts, die entsprechend einem bestimmten Teil des Kabelbaums durch Zahlen angezeigt werden:

1. Der Kabelbaum ist der Teil mit der maximalen Anzahl von Drähten, die in das Bündel eingebaut sind;

2. Abzweigung - ein Bündel von Drähten, die den Stamm oder andere Zweige verlassen;

3. Der Ort der Verzweigung ist die Divergenzstelle von zwei oder mehr Bündeln;

4. Spitzen - Elemente, die die Montage oder Demontage des Kabelbaums mit kalten Kontakten ermöglichen;

5. Kopplungsgeräte sind Geräte, die den gleichzeitigen Anschluss von einem oder mehreren "pin-socket" -Paaren an die Spitzen ermöglichen.

6. Schutzelemente - technische Produkte aus Gummi, die dazu bestimmt sind, die Verbindungsstellen der Klemmen (oder Verbindungsvorrichtungen) mit Vorrichtungen, elektrischen Ausrüstungen verschiedener Fahrzeuge mechanisch zu schützen.

Reliable (Betrieb) tractor elektrische Ausrüstung ist weitgehend davon abhängig, wie zuverlässig Autotraktor Verdrahtung, die entweder eine separate (stand-alone) (flexible) (Metall) (Aluminium) oder (Kupfer) (Draht) oder (elektrische Kabel) - einige verdrillte zusammen isolierte DrähteAufweist, für den Einbau Bequemlichkeit, die verschiedene (Farbe) und darüber liegenden (Shell) .Nagruzochnaya Kapazität von Drähten und Kabeln ist abhängig von welcher Art (Querschnitt) aufweist Metall (Leiter), der leitfähigen Strom.

(Traktor) sowie (Motorroller) oder (Motorrad), im Betrieb, hat im allgemeinen (erhöht) Niveau der Schwingung, die auf den Draht übertragen wird, und (kann), wenn (Flexibilität) des Drahtes nicht ausreichend ist, um es zu bewirken, Bruch. Noch schlimmer ist es, wenn infolge von Vibrationen (Stanzen) das Kabel bricht, als es bricht (Isolation). Wenn die Isolierung benachbarter Kabel, zwischen denen eine Spannung besteht, unterbrochen ist, tritt ein Kurzschluss mit Funken auf. Da der (Diesel-) Traktormotor immer an der Oberfläche (Öl) undicht (Kraftstoff) ist, (Verbrennung) und folglich ein Feuer auftreten kann. Daher (die wichtigsten) und (allgemeine) Priorität bei der Auswahl der Verdrahtung, angesichts der (erhöhten) Ebene brandgefahrNach den geltenden Normen sollten Kabel und Leitungen mit erhöhter Flexibilität verwendet werden.

Auto-Kabel pgva für die Installation verwendet technische elektrische Ausrüstung. Der mehradrige Rundkern des SSA aus Aluminium mit sauerstofffreiem Kupfer bietet erhöhte Flexibilität. Dies macht es unentbehrlich, wenn die Installation auf engstem Raum durchgeführt werden muss und der Draht wiederholt gebogen werden muss. Die Außenhülle aus robusten Kunststoff PVC, pgva aus dem Kontakt mit Kraftstoff und Öl geschützt, und schützt sie auch vor Stößen, Rissen und platzt. Sie ist weiß, gelb, grün, rot, blau, lila, orange, rosa, blau, grau, schwarz oder zweifarbig in Bands angegebene Farben. Der Bildschirm besteht aus einem Verbundfolienmaterial. Ein einzelner Draht verbrennt die Verbrennung nicht. Es kann bei Temperaturen von -40 bis +70 Grad verwendet werden, wenn die relative Luftfeuchtigkeit weniger als 90% beträgt, bei Bedingungen mit höherer Luftfeuchtigkeit - bis zu +27 Grad. Akzeptabel betriebsspannung - bis zu 48 Volt. Abschnitt 0,20-25,0 mm² Baulänge der Drahtquer - nicht weniger als 100 m, für einen Abschnitt 35,0-95,0 mm² - nicht weniger als 50 m. Radius der Biegung - nicht weniger als 10 Außendurchmesser.

Drähte Marken pgva, pgvat, pgva-CL pgva-y pgvae, pgvab, pgvad kann pgvat verwendet werden, Elektrogeräte und Automobil zu verbinden, sowie elektrische Verkabelung midget und ein Satz voller Autos, leichte Nutzfahrzeuge und LKW, LKW, Busse, Anhänger, Mopeds, Roller, Schneemobile, Mähdrescher und andere selbstfahrenden Maschinen.

Der Autodraht kann in Gebieten mit kaltem, gemäßigtem und tropischem Klima in Wasser und an Land betrieben werden. Seine Amtszeit beträgt zehn Jahre mit einer Garantiezeit von drei Jahren. Inländische Hersteller von Draht sind Rybinskkabel, Avtoprovod, Belarus, Samara Cable Company, Kolchuginsky Kabelanlage, Chuvashkabel, Uralcable und andere. Im Ausland, sie von Unternehmen wie TKD Kabel, Reka Kabel, Draka NK Cables produziert wird, usw.

Jeder weiß, dass (das Auto) ohne einen Motor nicht gehen wird, und das ist sicher richtig, aber die Autoverdrahtung ist auch eine, ohne die sich das Auto nicht bewegen kann. Da es notwendig ist, den Motor (System) Stecker zu beginnen, deren Hauptelemente sind Spulenzündung (Funken) erzeugt wird durch einen elektrischen Funken, das Kraftstoffgemisch in dem Zylinder entzündet, die, Brennen und Kräfte (Motor) zu betreiben. A (Spannung) legt an die Spule (Generator), der einen Starter gestartet wird, verwendet wird, wird die Kurbelwelle gescrollt, und die (elektrisch) (pulse) ergibt den Starter (Motor) (die Batterie). Und um elektrischer Strom fed all dieser Einheiten benötigt, einen Leiter, der einfach, A (Produkt), die Komponententeile - eine metallische (leitfähige) und (Isolierung), außerhalb dessen Draht beschichtet ist.

Weitere Zündsysteme (Leistung), die durch (Hochspannung) getragen wird, durchgeführt wird, hat das Fahrzeug viele (Einträge), die zugeführt wird (Strom) bei niedriger Spannung (elektrische Geräte), wie beispielsweise - (board) Computer (Audio) und seine (Akustik) Scheinwerfer (Lampe) Innenbeleuchtung usw. Einfach gesagt, (Funktion) Verdrahtung in einem Fahrzeug - einen (Ketten-) zu schaffen und liefern (Prozess), bei der (Strom) der Kette von den Quellen an den Verbraucher übertragen wird.

Bonddrähte zu Bündeln ausgeführt Bandage, die aus PVC-Klebeband (GOST 16.214-70) hergestellt ist, verzahnte Kragen aus thermoplastischen Polymeren - Kabelbinder (GOST 22642,3-80, 5) mit Hilfe von Spezialwerkzeuge oder manuelle Schweißen eines Bindeelements (Vorschub PVC oder einer der Kabelbäume in Form eines Zickzacks), die auf derselben Ebene angeordnet sind.

Je nach den Vorlieben der Verbraucher in den Bündeln können die Drähte geschützt und auch in einem Bündel durch ein PVC-Rohr befestigt werden.

Der PVC-Schlauch zusammen mit dem Spiralband auf dem Bündel wird mit einer Bandage und auf eine Weise fixiert, die seine Bewegung bzw. das Abwickeln ausschließt. Das wärmeschrumpfbare Rohr schützt die Enden des Wellrohrs, und es werden spezielle Gummiabdeckungen verwendet, die entsprechend dem Durchmesser der Rohre ausgewählt sind.

Die Bandage wird an den Verbindungsstellen und an den Zweigen selbst angebracht, so dass zwischen den Bandagen nicht mehr als 250 mm liegen, sofern der Abstand nicht in der Zeichnung angegeben ist. Splitter werden anstelle von Abzweigungen an Bündeln in Wellrohren installiert, um die Bewegung der Rohre an den Verbindungsstellen zu verhindern und die Verzweigungsstellen vor verschiedenen mechanischen Einflüssen zu schützen.

Die Gestaltung der Bündel richtet sich nach den Merkmalen des Hardware-Designs und den Anforderungen an die Wartung. Die Bündel (Abb. 7.10) sind in Interblock und Intrablock unterteilt, die wiederum in einfache (gerade) (a), mit Verzweigungen (b), komplexe (c), mit geschlossenen Verzweigungen (d) unterteilt sind.

Abb.7.10 Arten von Kabelbäumen

Je nach Design des Geschirrs werden zu seiner Herstellung flache und dreidimensionale Muster verwendet. Das flache Muster ist eine Basis aus isolierendem Material, auf dem ein Muster des Kabels gezeigt ist und in Übereinstimmung mit der Spur sind Metallbolzen mit isolierenden Röhren. Zur Befestigung der Drahtenden sind spezielle Klemmen vorgesehen. Zwischen den Bolzen liegen die Befestigungsdrähte.

Die Erhöhung der Produktivität bei der Herstellung von Bündeln und die Eliminierung von Aufrichtungsfehlern wird erreicht, indem man elektrifizierte Muster anwendet, bei denen die Enden der Befestigungsdrähte durch spezielle Klemmen befestigt sind, die elektrisch mit den Signallampen verbunden sind. Lampen und Klemmen werden so kommutiert, dass bei richtiger Verlegung und Fixierung des Leuchtmittels die Lampen der 1. Strecke, dann der 2. usw. abwechselnd aufleuchten (Abb. 7.11.).

Abb.7.11 Schema der elektrifizierten Vorlage

Das Kabel wird entlang des Pfades der Schablone gelegt, die Glühbirnen erlöschen gleichzeitig und die rote Kontrolllampe leuchtet auf, um die korrekte Installation zu bestätigen. Wenn beispielsweise die Stromversorgung 6,3 V beträgt, leuchten zwei grüne Leuchten L31 und L32 auf. Bei der Befestigung des Drahtendes mit der Klemmschelle Kn1 öffnen sich die Kontakte 1 und 2 stromkreise für die L31 und 3, 4 glühbirnen L32. Gleichzeitig leuchten die rote L1 Kontrolllampe und die Lampen für die nächste Schaltung.

Zunächst wird das Design des Seils auf dem Layout entwickelt. Platziert nach der Montage oder Drahtkonzept, die Enden der Drähte an beiden Seiten des Markierungs-Tags, die die Spurnummer (1-2; 1-6; .. 3-5, etc.), nach denen ihre Länge gemessen wird, und die Daten werden in eine Tabelle Montageverbindungen eingegeben ; Wenn zum Beispiel die Kontakte des Relais P2 mit dem Anschluss Ш1 verbunden werden, hat die Tabelle die Registerkarte "Formular". 7.1.

Tabelle 7.1. Tabelle der Montageanschlüsse.

Eine Reihe von entwickelten Drähten und Kabeln, die miteinander verbunden sind und bei Bedarf mit Elementen ausgestattet sind elektrische Installation (Tipps, Anschlüsse, etc.), heißt ein Tourniquet.Durch ihr Design werden Bündel in Intra-Block und Interblock unterteilt.

In-Block-Kabelbäumedienen zur elektrischen Verbindung von einzelnen Einheiten, Blöcken und elektrischen Teilen innerhalb des Gerätes, und zwischeneinheitsie dienen zur elektrischen Verbindung verschiedener CEA und Geräte zu einem System.

Die Gestaltung der In-Block-Bündelung richtet sich nach der Art des Gerätekörpers, den Anforderungen an deren Wartung und Reparatur. In Abhängigkeit von der Anordnung der Knoten in dem Gehäuse können solche Bündel sein: flach befestigt mit lösbaren Verbindungen; flach beweglich mit integrierten Anschlüssen; dreidimensional beweglich; volumetrisch mit beweglichen Hähnen. All-in-one-Verbindungen für die Installation in Einheiten werden hauptsächlich in CEA verwendet, die für raue Betriebsbedingungen vorgesehen sind.

Typischer Prozess Gurtzeug Herstellungsprozess besteht aus Drähten und Leitungen schneiden, Drähte auf der Schablone platziert, so dass sie zu einem Bündel Design aller Gurtzeug und Markierungskontrolle hergestellt Baum (Kontinuität) -Schutz Isolierband Gurtzeug und Endprüfung (Sichtkontrolle Bündelungs Einhaltung des Standards und der Kontinuität).

Vorlage für das Layout von Geschirreneine rechteckige Platte aus Kunststoff oder Schichtholz, deren Oberfläche Diagramm gemacht Baums in voller Größe und festes Ende und Eckenbolzen (Fig.4.8) angewandt wird.

Die Verlegung des Drahtes beginnt und fixiert ihn auf dem abgewinkelten Bolzen. Dann wird der Draht gemäß dem Schema des Bündels verlegt, wobei er auf die gewinkelten Bolzen gebeugt und an dem Endbolzen befestigt wird. Die Start- und Endknöpfe haben die gleiche Nummer. Wenn alle Drähte auf der Schablone sind, werden sie mit einem Leinenfaden verbunden.

In den Bündeln, wo es unmöglich ist, die beschädigten Drähte zu ersetzen, sind Ersatzdrähte vorgesehen, deren Anzahl 8-10% der Gesamtanzahl von Drähten in dem Bündel beträgt, jedoch nicht weniger als zwei. Die Länge und der Querschnitt der Ersatzdrähte sollten der größten Länge und dem größten Querschnitt der Drähte im Kabelbaum entsprechen. Die Länge der Kabelbaumabgriffe sollte ausreichen, um spannungsfrei mit den Knoten und Elementen der Vorrichtungsschaltung verbunden zu sein; Außerdem sollten Sie einen gewissen Randabstand (10-12 mm) haben, um jedes Ende des Drahtes wieder zu entfernen und zu löten.

Bei der Konstruktion der Kabelbäume müssen folgende Anforderungen erfüllt sein:

zwei oder mehr parallel isolierte Drähte, die in die gleiche Richtung gehen und eine Länge von mehr als 80 mm haben, sollten zu einem Bündel verbunden werden;

längere Drähte müssen in den oberen Teil des Gurtzeuges gelegt werden, so dass der Zweig des Bündels darunter hervorragt. Drähte mit kleinen Querschnitten (0,2 mm 2) sollten im mittleren Teil des Bündels verlegt werden;

abhängig von den Betriebsbedingungen sowie der Isolierung der in das Bündel eintretenden Drähte ist es notwendig, mit Fäden, Zöpfen oder Bändern aus synthetischen Materialien zu stricken oder mit elektrisch isolierenden Bändern oder Folien zu wickeln. Es ist auch möglich, elektrisch isolierende Schläuche zu verwenden, anstatt das Band zu wickeln oder mechanische und automatische Bindung der Kabel mit Fäden mit Spannung durchzuführen, in denen die Isolierung der Drähte nicht gestört wird;

der Schritt des Strickens der Schleifen ist abhängig vom Durchmesser des Kabels und wird aus Tabelle 4.3 ausgewählt.

in den Bereichen des Abziehens des Tourniquets (davor und danach) sollten Bandagen aus 2-3 nebeneinander liegenden Schlingen hergestellt werden. Am Anfang und Ende der Bindung müssen auch Bandagen sein, die aus zwei bis fünf Schleifen bestehen und Endknoten haben. Eine Schleife muss hergestellt werden, bevor jeder Draht den Kabelbaum verlässt. Ein Beispiel für das Stricken und Legen mit einer Bandage ist in Abb. 4.9 gezeigt;

abhängig von der Anzahl der Drähte und dem Durchmesser der Bündel sollte die Bindung in einer, zwei oder mehr Fäden erfolgen. Fäden vor dem Beginn der Paarung werden empfohlen, mit Ceresin gerieben oder getränkt zu werden. Knoten von Leinenfäden nach dem Stricken müssen mit Klebstoff (zum Beispiel BF-4) oder Lack bedeckt werden; Die Enden der Kapronfäden nach der Paarung sollten schmelzen.

Nach dem Stricken der Drähte in das Geschirr, sind sie für ihre Enden befestigt. Alle Enden der Drähte sind gemäß Schaltplan markiert.

Kennzeichnung von Drähten, Kabelprodukten und Kabelbäumenwährend der Verdrahtung sollte eine Möglichkeit zur Überprüfung bieten elektrische SchaltungenFehler finden und Geräte reparieren. Zum Markieren werden die folgenden Verfahren verwendet: Einsetzen in einen Kabelbaum mit verschiedenen Farben; Färbung oder Nummerierung von PVC-Rohren, die zum Klemmen der Isolierungsenden verwendet werden (die Rohre sind auf der Maschine gekennzeichnet oder die Nummern sind mit Tintenmarkierungen handgeschrieben);

anbringen der Drähte von Kunststoffanhängern mit den Symbolen der Verbindungspunkte;

markierung der Isolierung mit einer farbigen Druckfolie (für Kabel mit Isolierung aus PVC und Polyethylen und Kabeln vom Typ RK);

verwendung einer Metallmarke (hauptsächlich bei RK-Kabeln);

verwendung eines klebrigen Markierungsbandes (eine Bandage von 1,5 ... 3 Umdrehungen pro Kabel oder Kabel).

Die Markierung wird an beiden Enden des Drahtes, Kabels oder Bündels an den Punkten angebracht, an denen sie angeschlossen sind. Die Kennzeichnung von Drähten, Kabeln und Kabelbäumen an Kennzeichnungsschildern, Bändern und Rohren oder direkt an Drähten muss der in der technischen Dokumentation angegebenen Kennzeichnung entsprechen. Wenn das Etikett auf dem Kabel oder Kabel nicht geklebt ist, ist es mit einem Knoten oder einer Schlaufe am Kabel festgebunden.

Zum Markieren von Drähten mit einem Durchmesser von bis zu 1 mm sollten Farbmarkierungsröhrchen mit einem Innendurchmesser verwendet werden, der dem Durchmesser des Drahtes entspricht.

Die Markierung der Drähte im Kabelbaum erfolgt mit Etiketten oder Bändern aus Polymermaterialien. Die Länge der Tags oder die Breite der Bänder sollte nicht mehr als 12 mm betragen.

Dann steuern sie den Kabelbaum mittels einer Skala, für die sie den Kabelbaum mit den gleichen Nummern an den Enden der Drähte in Reihe mit dem Gerät (Indikator) verbinden.

Die Kontrolle der komplexen Bündel wird auf speziellen halbautomatischen Ständen nach einem gegebenen Programm durchgeführt. Alle Informationen über diese Steuerung werden im Computer aufgezeichnet.

Klammern, Bänder, Klammern, Klebstoffe, Zemente, Verbindungen, Fäden, Bänder, Klebebänder Kunststoff: Befestigen von Kabelbäumen, Draht und Kabel mit dem Elektronikgehäuse oder die Elemente durch geführt.

Klammern, Bänder und Klammern müssen der Form des Bündels entsprechen und dürfen bei der Befestigung nicht verschoben werden.

Um nicht die Isolierung der Drähte zu beschädigen, wenn Metallklammer und Klammern Befestigung, die unter der elastischen Dichtung aus isolierendem Material über den Rand der vorspringende Krampe (Clips) nicht weniger als 1 mm gebracht werden muß.

Der Abstand zwischen den Klemmen oder Klemmen beim Befestigen an linearen Abschnitten muss abhängig vom Durchmesser des Bündels (Draht oder Kabel) im Bereich von 100 bis 300 mm gewählt werden. Gleiche Kabel mit einem Querschnitt von weniger als 0,35 mm 2 müssen mit einem Abstand von höchstens 80 mm zwischen den Befestigungspunkten befestigt werden.

Wenn Leim oder Mastix zum Fixieren von Drähten, Seilen und Kabeln verwendet wird, sollte der Abstand zwischen den Klebepunkten in Abhängigkeit vom Drahtdurchmesser (Kabel oder Kabel) gemäß Tabelle 4.4 gewählt werden

Die Geflechte mit einem Durchmesser von mehr als 15 mm werden, wenn sie geklebt werden, durch das Loch im Chassis mit Gewinde befestigt.

Der Durchgang des Kabels, Drahtes oder Kabels durch das Loch im Metallgehäuse muss durch die Isolierhülse erfolgen, die in dem Loch installiert ist.

Im Übergangskabelbaum und die Kabel von dem festen Teil an die mobile Vorrichtung (zum Beispiel der Gehäuseplatte oder Platte et al.) Es wird empfohlen, sie zu platzieren, so dass der Draht, wenn der bewegliche Teil gekräuselt zu entfernen und nicht ausbeult. Gleichzeitig müssen sich bewegende Teile des Bündels nicht binden und den notwendigen Rand entlang der Länge lassen.

Löten und Verzinnen: Zweck, Anwendung und physikochemische Basis. Lot, Flussmittel ihrer Marke und Anwendung. Die Technologie des Lötens mit weichen und festen Loten, Temperaturregime, Wärmeableitung. Gruppenmethoden des Lötens. Ausrüstung und Werkzeuge: Zweck, Design und Methoden der Arbeit. Möglichkeiten zum Löten von Drähten verschiedene Marken und Abschnitte. Ultraschalllöten. Laserlöten. Lötverbindung Anforderungen, Qualitätskontrolle. Zweck und Anwendung der Verzinnung, Qualitätskontrolle. Automatisierung von Löt- und Verzinnungsverfahren

Löten- Physikalisch-chemischer Prozess zum Erhalten einer Verbindung als Ergebnis der Wechselwirkung eines festen und eines flüssigen Metalls (Lot). Die resultierenden Schichten an den Grenzen der Naht und den Oberflächen der zu verbindenden Teile werden als Übergänge bezeichnet. Um Übergänge zu erhalten, müssen Oxidschichten von den zu verbindenden Oberflächen entfernt und Bedingungen für die Wechselwirkung von festen und flüssigen Metallen geschaffen werden. Wenn das lötfähigere Lot, das mit dem Material in Wechselwirkung getreten ist, kristallisiert ist, wird eine Lötverbindung erhalten.

Einer der Vorteile des Lötens ist die Möglichkeit, eine Vielzahl von den Gegenstand bildenden Elementen zu einer einzigen Einheit zu kombinieren. Wie keine andere Verbindungsmethode erfüllt das Löten die Bedingungen der Massenproduktion. Es ermöglicht Ihnen, unähnliche Metalle sowie Metalle mit zu verbinden. Glas, Keramik, Graphit und andere nichtmetallische Materialien.

Verzinnen - Beschichtungsverfahren Lotes elektrische Elemente (ERE Stifte, die Kontaktflächen von Leiterplatten, metallisierten Öffnungen lebten Installation von Drähten und Kabeln, etc.) Es ist erforderlich, bei der Montage der Lötbarkeit der Oberflächen der Elemente zu erhöhen..

Um eine qualitativ hochwertige Lötverbindung durchzuführen, benötigen Sie:

7. Bereiten Sie die Oberflächen der zu lötenden Teile vor;

8. Aktivieren Sie die Lötmetalle und löten Sie;

9. Sicherstellen der Wechselwirkung an der Grenze "basisches Metall-flüssiges Lot;

10. Bedingungen für die Kristallisation der Flüssigmetall-Zwischenschicht des Lots schaffen.

Die Oberflächenvorbereitung beinhaltet die Entfernung von Verunreinigungen und Oxidfilmen, die die Benetzung des geschmolzenen Lots stören. Die Filme werden mit mechanischen oder chemischen Mitteln entfernt. Mit mechanischer Reinigung

entfernt, um eine dünne Oberflächenschicht aus Metall mit Schmirgelpapier, Drahtbürsten, und anderen. Leistung bei der Verarbeitung von großen Oberflächen zu verbessern (z.B. Leiterplatten) sind Waterjet Behandlung oder Reinigung rotierenden Bürsten aus synthetischem Material, in das Schleifpartikel eingeführt werden, verwendet. Die Oberflächenrauhigkeit nach mechanischer Reinigung fördert die Ausbreitung von Flussmittel und Lot, da kleine Kratzer auf der Oberfläche die kleinsten Kapillaren sind.

Chemische Behandlung (Entfettung) Oberfläche des Produkts ist in alkalischen Lösungen oder organischen Lösungsmitteln (Aceton, Benzin, Alkohol, Kohlenstofftetrachlorid, Freon und Mischungen spirtobenzinovyh spirtofreonovyh) durchgeführt wird durch Abwischen, Tropft usw. in dem Bad.

Gereinigte Teile müssen sofort zum Verzinnen und Löten geschickt werden, da die Lagerzeit für Kupfer 3-5 Tage, für Silber 10-15 Tage beträgt.

Die Aktivierung der zu verbindenden Metalle und des Lotes erfolgt mittels verschiedener Flussmittel, der Erzeugung eines speziellen gasförmigen Mediums oder einer physikalisch-mechanischen Wirkung ( mechanische SchwingungenUltraschallschwingungen usw.). Eine Aktivierung ist notwendig, da während des Erhitzens von Metallen und des Schmelzens von Lot die Wechselwirkung ihrer Oberflächenschichten mit Sauerstoff der Luft auftritt, was zum Auftreten eines neuen Oxidfilms führt.

Löten mit Flussmitteln ist am üblichsten. Der geschmolzene Fluss breitet sich über die gelötete Oberfläche aus und lötet sie, benetzt sie und interagiert mit ihnen, wodurch der Oxidfilm entfernt wird. Jedoch kann die Verwendung von Flussmittel auf die Tatsache, dass ihre Rückstände nach dem Löten sowie deren Umsetzungsprodukte mit Oxidfilmen eine Lötnaht Schlackeneinschlüsse erzeugen. Dies reduziert die Festigkeit der Verbindung und führt zu deren Korrosion. Um dies zu vermeiden, werden die Flussmittelrückstände nach dem Spülen üblicherweise mit organischen Lösungsmitteln abgewaschen (gewischt).

Um sicherzustellen, dass die Wechselwirkung an der Grenze des „Grundmetall - flüssigen Lot“ notwendig ist, ein gute Benetzung der geschmolzenen Lötmittels Grundmetalloberfläche zu erreichen (. O ERE, Nick-, Drähte, etc.) aus, wie gut das geschmolzene Lot der Oberfläche des Grundmetall benetzt, abhängig Festigkeit, Korrosionsbeständigkeit und andere Eigenschaften von Lötstellen. Der Prozess des Benetzens und Verteilens des Lotes wird durch bestimmte technologische Faktoren (die Art und Weise des Entfernens des Oxidfilms, das verwendete Flussmittel, das Lötverfahren usw.) beeinflusst.

Die Kristallisation einer flüssigen Metallschicht erfolgt nach Entfernung einer Wärmeenergiequelle. Der Kristallisationsprozess hat einen wesentlichen Einfluss auf die Qualität der Lötstellen.

Löt- und Flussmittel zum Lötensind für die Durchführung der technologischen Prozesse des heißen Verzinnens und Lötens von Bunt- und Eisenmetallen und metallisierten Metall- und Nichtmetallwerkstoffen bestimmt. Sie sind unterteilt in:

lötmittel für Tieftemperaturlöten mit einem Schmelzpunkt von weniger als 450 ° C;

lot für einen Hochtemperaturfalter mit einem Schmelzpunkt über 450 ° C.

Symbol Lötzinn Markierungen bestehen aus den Buchstaben "O" oder "Pr" und die folgenden Abkürzungen Hauptkomponenten: Zinn - O Blei - C, Antimon - Su, Bismut - Vi * Kadmium oder Kobalt - K Silber - Cp, Kupfer - M, Indium - Jn, Zink - C, Ni - H, Gallium - Ch, Germanium - T, Titan - T, gold - Zl, Mangan - Mc, Bor - B, Phosphat - F, Messing oder Lithium - L, Eisen - F, Aluminium - A. Der Gehalt der Hauptkomponente in Prozent der Masse ist weiter angegeben. Der Buchstabe "P", der am Ende der Markierung durch einen Bindestrich steht, bedeutet, dass das Lot eine erhöhte Reinheit aufweist.

Die Hauptgehalte an Loten und ihr Schmelzpunkt (Tm) sind in Tabelle 4.5 angegeben.

Flussmittelfür den Einsatz in industriellen Prozessen und Heißverzinnen Lotes den Oxidfilm von den Oberflächen zu entfernen, zu lötenden und Lötzinn, Schutz von Metalloberflächen und Lötzinn aus der Oxidation während des Lötprozesses, und auch die Oberflächenspannung des geschmolzenen Lötmittels auf der Grenze „Metall-Lot-Flußmittel“ reduce

Symbol markiert Fluss besteht aus dem Buchstaben "F" (Fluss) und die Abkürzung seiner konstituierenden Komponenten: K - Rosin C - Alkohol, T - Triethanolamin, Et - Ethylacetat, C - Salicylsäure, B - Benzoesäure, Bf - borftoristy Cadmium (oder Zink) n - Polyesterharz D - Diethylamin Ck - semikarbozid, Ch - Glycerin, Fs - Forney Orthosäure, L - Zinkchlorid, A - Amon Chlorid, in - Wasser, L - Laprol, Kp - Katapin, M - Maleinsäure.

Flussmittel sind bei niedriger Temperatur (Einsatztemperatur unter 450 ° C) und bei hoher Temperatur (bei Einsatztemperatur über 450 ° C). In Abhängigkeit von der Korrosion von Metall angelötet ist unterteilt in die folgenden Gruppen: inaktiv nicht korrosiv, nicht korrosiv geringe Aktivität, leicht korrosiv aktiver, korrosiver aktive, stark ätzend.

Um Korrosion der Montagefuge zu vermeiden, müssen die Rückstände von korrosiven und sogar leicht korrosiven Flussmitteln unmittelbar nach dem Löten entfernt werden. Entfernen Sie die Flussmittel mit Flüssigkeiten, in denen sie sich lösen. Für einige Flussmittel kann es organische Lösungsmittel sein, für andere - Wasser.

Die gebräuchlichsten Flussmittelgrade sind in Tabelle 4.6 angegeben.

Weiterhin Flüsse, den Spiegel des geschmolzenen Lötmittels aus der Niedertemperaturoxidation in Verzinnen Bädern und Löten verwendete Schutzflüssigkeit (z.B. ZHZ-1 ZHZ-2, TA-22) zu schützen. Sie sind eine Mischung aus Erdöl mit organischen Komponenten.

Die Qualität von Loten und Flussmitteln wird durch technologische Eigenschaften bestimmt: Ausbreitungskoeffizient (Kp) und Benetzungszeit (t CM). Der Koeffizient Kp = S p / Sq, wobei S p die von dem Lot eingenommene Fläche ist; Sq - die Fläche des ungeschmolzenen Lotes im Ausgangszustand; t CM - die Zeit, in der das Montageelement verzinnt wird (sollte nicht länger als 3 s sein).

Die Technologie des Lötens mit weichen und festen Loten, Temperaturregime, Wärmeableitung.Der technologische Prozess des Lötens besteht aus den folgenden Operationen:

vorbereitung der Oberflächen der verbundenen Elemente zum Löten; Fixierung der verbundenen Elemente ist eng aneinander; Aufbringen einer dosierten Menge an Flussmittel und Lot; Erhitzen der Teile auf die eingestellte Temperatur und Halten für eine bestimmte Zeit; *

abkühlung der Verbindung, ohne die darin enthaltenen Teile zu verschieben;

reinigen der Verbindung; Qualitätskontrolle beim Löten.

Weiche (Tieftemperatur-) Lote (siehe Tabelle 4.5) werden für die elektrische Installation von Geräten verwendet. Daher hängen die Temperaturbedingungen ihrer Verwendung von der zulässigen Temperatur für diejenigen Elemente ab, die an der Installation teilnehmen. Das Löten kann mit Lötkolben oder in Bädern mit geschmolzenem Lot durchgeführt werden. Beim Verzinnen und Löten mit geschmolzenem Lot erhöht sich für jede Lotmarke die geforderte Badtemperatur per Formel

tn = Zinn + (45 ... 80) ° C,

wo t n - Löttemperatur, t HK - Temperatur des Beginns der Kristallisation (erste Ziffer Mp in Tabelle 4.5). Die Größenordnung des Überschusses (45 ... 80) ° C über t HK hängt von der Masse des zu lötenden Produkts, der Eintauchzeit, dem zu verwendenden Flussmittel und den Einschränkungen der thermischen Effekte gemäß den Spezifikationen für das ERE ab.

Um eine Überhitzung des gelöteten ERE zu vermeiden, verwenden Sie einen Kühlkörper, der für die Zeit des Lötens an den ERE-Anschlüssen befestigt ist.

Es gibt andere Methoden der Wärmeabfuhr zum Einzel- und Gruppenlöten von Leiterplatten. Montageplatte 2 (Abb.4.10, a) in die Vorrichtung 5 eingebaut, durch Spritzgießen in Form eines Heizblocks hergestellt. In dem Fall sind eingebaute Federn 6, die durch Federn 6 gedrückt werden, die tragenden Kupferbuchsen 4 tragen, die Schlitze für die Leitungen haben. Die Montageplatte 2 ist auf diesen Kühlkörpergestellen installiert, so dass die Anschlüsse der Radioelemente in die Schlitze der Buchsen passen. Die Platte wird in der Vorrichtung durch Drehen der Druckplatte 1 fixiert. Somit wird während des einzelnen Lötens die Wärmesenke durch den gesamten Körper der Vorrichtung ausgeführt.

Beim Gruppenlöten der Aufhängeelemente auf der Leiterplatte wird das Kühlkörperverfahren verwendet, das mit Hilfe einer Fraktion von Aluminiumdraht mit einem Durchmesser von 3 mm ausgeführt wird (Abb. 4.10, b). Fraktion 3 wird in den Käfig 1 eingefüllt, wo die Montageplatte 2 vor dem Gruppenlöten durch Tauch- oder hydrostatische Methode eingelegt wird. Am Ende des Lötens wird der Schuss ausgegossen.

Feste (Hochtemperatur-) Lötmittel werden zum Strukturlöten von mechanischen Verbindungen bei der Herstellung von großen Teilen (z. B. Chassis, Rümpfe usw.) verwendet. Das Hochtemperaturlöten mechanischer Verbindungen wird auf dem Gebiet der Hochfrequenzströme (HF), in Öfen oder Bädern mit geschmolzenem Salz durchgeführt.

Induktionslöten (HD).Eine technologische Vorrichtung zum Induktionslöten oder Löten durch Hochfrequenzströme (HF) ist eine Induktivität, bei der es sich um eine Spule aus hochleitfähigem Rohrmaterial handelt, durch die das Kühlmittel gepumpt wird. Als Ausrüstung zum Löten dient der HDTV-Generator. Gewöhnlich wird Induktionslöten verwendet, um Elemente zu verbinden, die bei Mikrowellenfrequenzen arbeiten, beispielsweise Mikrowellenwellenleiter. Die Qualität der Verbindung wird durch den Lötprozess in einer Vakuum- oder Schutzgasumgebung (Wasserstoff, Stickstoff oder eine Mischung davon) verbessert. Ein Hauptnachteil des HDTV-Lötens ist die Notwendigkeit von speziellen Vorrichtungen für jede Montageeinheit.

Löten in Öfenmit einer kontrollierten Atmosphäre sorgt für die Gleichmäßigkeit der Erwärmung. Die Erwärmung der gelöteten Materialien erfolgt in einer aktiven Gasumgebung. In diesem Fall kann Flussmittel vermieden werden.

Löten in Badewannenmit geschmolzenem Salz wird verwendet, um große Produkte zu montieren. Die Zusammensetzung der Schmelze ist so gewählt, dass sie die gewünschte Temperatur liefert und auf die zu verbindenden Oberflächen flussgebend wirkt. Die zu verlötenden Teile (der Spalt zwischen den zu lötenden Teilen muss im Bereich 0,05 ... 0,1 mm liegen) wird im Ofen auf Temperaturen von 80 ... 100 ° C unter dem Schmelzpunkt des Lotes vorgewärmt. Dies ist notwendig, um ein Verziehen der Teile zu vermeiden und um die Temperatur im Bad zu halten. Nach dem Halten in der Schmelze für 0,5 ... 3 Minuten wird das Teil zusammen mit der Vorrichtung aus dem Bad genommen und abgekühlt und dann gründlich mit Wasser gewaschen, um restliches Flussmittel zu entfernen.

Gruppenmethoden des Lötens.Die Methoden des Gruppenlötens bei der Herstellung von REA werden nach den Quellen der Wärmeenergie klassifiziert, die den Hauptfaktor für die Bildung von Lötverbindungen darstellt (Abb. 4.11). Das Löten von Elementen mit Stiftstiften, die auf Leiterplatten angeordnet sind, unter den Bedingungen der In-Line-Herstellung wird durch zwei Verfahren durchgeführt: Eintauchen und eine Lotwelle.

Verschiedene Versionen der Gruppenmethoden des Ordners sind in Abb. 4.12 dargestellt. Die Leiterplatte, wenn sie für 2 ... 4 s gelötet wird, wird bis zu einer Tiefe von 0,4 bis 0,6 in geschmolzenes Lot getaucht. h, wo h - Die Dicke der Platte. Durch den Kapillareffekt werden die Befestigungslöcher mit Lot gefüllt (Abb. 4.12, a). Die gleichzeitige Einwirkung der Temperatur auf die gesamte Oberfläche der Platte führt zu einer Überhitzung und kann zu einem erhöhten Verzug führen. Um den Wirkungsbereich des Lots zu reduzieren, wird eine spezielle Maske (aus Papier oder Fiberglas) von der Montageseite auf die Platine geklebt, in der Löcher für die Pads vorgesehen sind. Die Rückstände des Lösungsmittelflusses, die in das Lot fielen, verdampfen stark, was zu lokalen Verunreinigungen führt. Um die Menge an Nicht-Lot zu reduzieren, verwenden Sie das Löten mit einer Neigung der Platte (Winkel 5 ... 7 °) (Abb. 4.12, b) oder auf die Platte mechanische Schwingungen mit einer Frequenz von 50 ... 200 Hz und einer Amplitude von 0,5 ... 1 mm anwenden (Abb. 4.12, d, e). Gute Ergebnisse können erzielt werden, wenn die Platine über den Lotspiegel gezogen wird (Abb. 4.12, c). In diesem Fall wird die Platine in einem Winkel von 5 ° auf dem Gerät installiert, in das Lot eingetaucht und entlang der Oberfläche gestreckt. Mit dieser Methode ergeben sich geeignete Bedingungen für die Entfernung von Oxidationsprodukten.

Selektives Löten(Abb. 4.12, (e) sorgt für eine gezielte Lotversorgung der zu lötenden Teile durch spezielle Düsen aus Edelstahl. Zwischen der Platte und den Filtern befindet sich eine Schicht aus hitzebeständigem Gummi. Beim selektiven Löten werden die Temperatur der Platte und die Erwärmung des ERE verringert, der Verbrauch an Lot nimmt ab, aber die Kosten für die Herstellung spezieller Spinndüsen können beträchtlich sein.

Löten mit einer Lotwelleist die gebräuchlichste Methode zum Gruppenlöten. In diesem Fall bewegt sich die Platine direkt linear durch die Welle der Lötwelle. Seine Vorteile sind eine hohe Produktivität und eine kurze Zeit der Wechselwirkung des Lötmittels mit der Leiterplatte, was die Überhitzung des ERE und die Verzerrung des Dielektrikums reduziert. Eine Variation der Lötwelle ist das Kaskadenlöten (Abb. 4.12, g), bei dem mehrere Wellen verwendet werden.

Hohe Qualität Löten bietet eine Möglichkeit, die Platte in das Bad zu tauchen, in dem sich ein Gitter mit Zellen von 0,2x0,2 mm befindet, zum Beispiel aus Nickel (Fig. 4.12, h). Wenn die Platte das Gitter berührt, wird das Lot durch die Zellen gedrückt und tritt unter der Wirkung der Kapillarwirkung in den Spalt zwischen den Anschlüssen und den metallisierten Löchern ein. Beim Zurückziehen wird überschüssiges Lot durch die Kapillaren des Gitters angezogen, was das Auftreten von "Eiszapfen" verhindert

Ausrüstung und Werkzeuge: Zweck, Design und Methoden der Arbeit.Abhängig von der Art der Herstellung wird das Löten einzeln mit einem beheizten Lötkolben oder mit verschiedenen Gruppenmethoden durchgeführt.

Löten mit Lötkolbenes wird für die Elektroinstallation unter Einzel- oder Kleinserienfertigung verwendet.

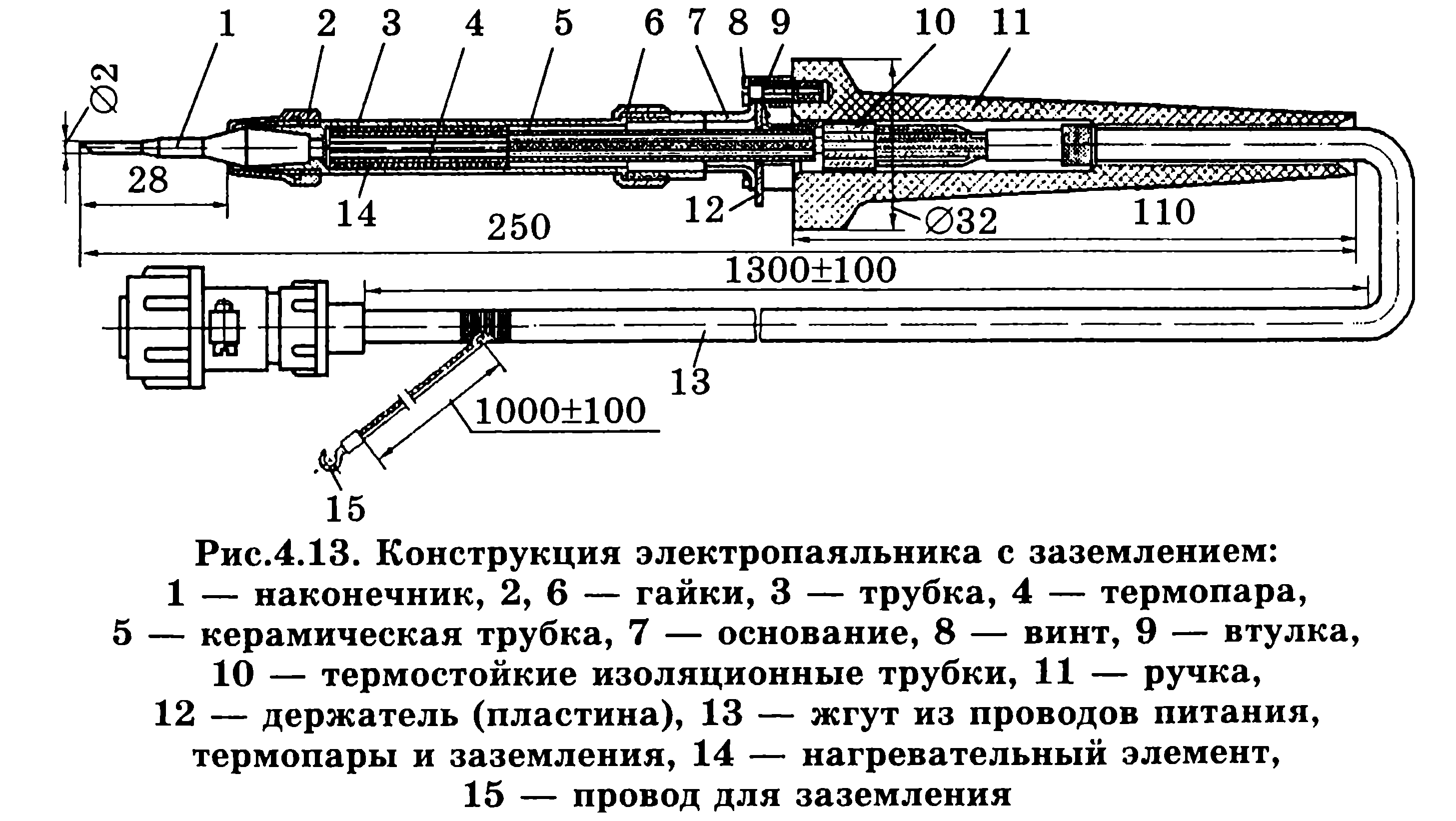

Das Design des elektrischen Lötkolbens ist in Abb.4.13 dargestellt. Der gewünschte Temperaturbereich wird verwendet, um mit einzelnem soldering thermischen Eigenschaften versehen: die Temperatur des Arbeitsende Spitze (Spitze 1, ris.4.13), die Temperaturstabilität davon durch ein Thermoelement 4, die Leistung des Heizelements 14 gehalten.

das Arbeitsende Spitzentemperatur oberhalb der Schmelztemperatur Lotes auf 30 ... 100 ° C eingestellt, wie es während des Lötvorganges im Heizkosten gelöteten Teile aufgrund von Wärme verringert sich die Lötspitze Temperatur. Empfohlene Lötkolbenleistung zum Löten von Chips 4 ... 18 W, für Printmontage 25 ... 60 W, zum Löten von Drähten (Bündeln) 50 ... 100 W.

Für Lötspitzen wird Kupfer verwendet, das zur Erhöhung der Verschleißfestigkeit mit einer Nickelschicht überzogen ist. Die Reihenfolge des Lötprozesses:flux die Elemente der Montageverbindung mit einer Bürste in einem flüssigen Flussmittel befeuchtet; erwärmen Sie die Elemente der Montagefuge und berühren Sie sie mit einer Lötspitze; Stecken Sie den Lötstab in die Lötzone; Sie können der Erwärmung widerstehen, bis sich das Lot ausbreitet und alle Lücken zwischen den zu verbindenden Oberflächen ausfüllt.

Nach dem Löten zu den Details, können Sie nicht die vollständige Härtung, Löten berühren. Die gesamte Lötzeit einer einzelnen Montageverbindung mit einem Lötkolben beträgt 1 ... 3 s und darf nicht mehr als 5 s betragen.

Wenn das Löten und Verzinnen manuell durchgeführt wird, ist es erforderlich, die Wärmeabfuhr aus dem ERE, Halbleitervorrichtungen, IC et al bereitzustellen., Die ihre Wirkungen (TU auf diesen Elementen) empfindlich sind. Kühlkörper in Form von Klemmen sind an den Anschlüssen der gelöteten Elemente zwischen den Lötpunkten und dem Körper des Elements befestigt. Nach dem Löten werden die Kühlkörper nicht früher als nach 5 Sekunden entfernt. Für wiederverwenden Kühlkörper ändern sich oder kühlen ab.

Galvanik-Installationsdiagrammist in Abb.4.14 gezeigt. Die Platte 3 mit den Anschlüssen, die mit einem Flussmittel vorbeschichtet sind, ist auf der Form 5 installiert. Jede Lötstelle hat ihre eigene Spinndüse, deren Öffnung mit dieser Stelle übereinstimmen muss. Diese feste Position Klemmplatte 4. Das geschmolzene Lot ist 1 im Volumen, allseitig geschlossen, und seine Temperatur wird geschmolzenes Salzbad Medium 8 aufgeheizt durch elektrische Heizelemente 9. Durch Bronze Membran 7 Vibrators 6 informiert das geschmolzene Lot auf Schwingungen mit einer Frequenz von 100 gehalten Hz, die die Qualität des Lötens verbessert. Das Lot wird durch Absenken des Kolbens 2 durch die Spinndüsen zu den Lötstellen geführt.

Wellenlöten Schaltplanist in Abb. 4.15 gezeigt. In einem Bad aus geschmolzenem Lot, die Temperatur eingestellt ist Salzs Bad 2 mit den Heizelementen 1 bis Düsenleitschaufel Pumpe 4 durch den Motor mittels der Welle 3. Die Höhe der Welle hängt von der Motordrehzahl und seine Veränderung reguliert wird angetrieben, gehalten wird.

Kaskadenlötenschwellen 3 auf der geneigten Oberfläche des Basis 5. geschmolzenen Lötmittels 8, eine Pumpe 7 durch einen Schlitz 4 mit einer konstanten Rate zu den Schweller eingespeist und tropft nach unten, die durch das Vorhandensein der Welle der mehreren Wellen (ris.4.16) charakterisiert. Von der Strömung in anderen Richtungen schützt das Lot die Seitenwände 1. Wie in den vorhergehenden Schemata wird die Temperatur des Lötmittels durch ein Salzbad 9 mit elektrischen Heizelementen 6 aufrechterhalten.

Diese Arten von Löten eignen sich am besten für die großtechnische und großtechnische Herstellung von Platten mit einseitiger Anordnung von Scharnierelementen. Sie gewährleisten eine kontinuierliche Bewegung der Platten während des Lötens und der lokalen Erwärmung.

Möglichkeiten zum Löten von Drähten verschiedener Marken und Querschnitte.Nach der Bearbeitung, wie oben beschrieben, die Montage kupferdrähte und Adern von Kabeln, die keine Beschichtung haben, müssen bestrahlt werden. Getrennte Kabelkerne nach dem Entfernen der Isolierung vor Wartungsarbeiten müssen verdrillt sein. Beim Tuften von Drähten und Kabeln wird empfohlen, das Flussmittel in einem Abstand von 0,3 bis 2 mm von der Isolierung aufzutragen. Nicht vorstehende Abschnitte des Kerns dürfen zwischen der Isolierung und dem verzinnten Teil des Drahtes 1 mm betragen. Die Querschnitte der Leiter müssen dem Laststrom entsprechen. Die Gesamtquerschnittsfläche der Drähte und Leitungen des ERE, die mit dem Kontakt verbunden sind, sollte die kleinste Kontaktfläche des Kontakts nicht überschreiten.

Beim Löten von Kabeln und Adern müssen folgende Anforderungen erfüllt sein: Die Verdrahtung untereinander muss mit elektrischen Kontakten erfolgen. Die Möglichkeiten zur Befestigung der Adern von Adern und Klemmen von ERE an Kontakten unterschiedlicher Strukturen sind in Abb. 4.17 dargestellt:

in jedes gelötete Kontaktloch darf nicht mehr als drei Drähte gelötet werden. In diesem Fall muss jeder Draht in dem Loch selbst montiert werden, ohne ihn mit anderen Drähten und ERE-Anschlüssen zu verdrehen. Wenn das Befestigungsloch zum Löten klein ist, müssen die Kontakte der elektrischen Installation verwendet werden; zu den Klemmkontakten muss der Draht nur mit Hilfe von Kabelschuhen befestigt werden (für einen einzelnen Klemmkontakt nicht mehr als zwei Drähte). Klemmkontakte müssen mit Farbe oder Lack festgeklebt werden;

drähte mit kleinen Querschnitten (weniger als 0,2 mm 2) sollten sorgfältig installiert werden; Die Verdrahtung darf nur einmal durchgeführt werden, um sie nicht zu beschädigen.

der Antriebsbestand in Form eines Scharniers wird auf die Platte gelegt, aber es sollte keine Verdrahtung des Drahtes über seine Kante hinaus erfolgen; Draht an die Stelle des Lötens muss von unten gebracht werden; Befestigung der Drähte mit den Kontakten verbinden soll durchgeführt werden, so dass die Länge des freiliegenden Teils der Leiteranordnung aus seiner Drahtisolierung zu Lötung nicht mehr als 2 war, und nicht weniger als 0,5 mm (nach dem Löten). Wenn der Abstand zwischen den Kontakten weniger als 5 mm beträgt, sollte der blanke Draht 1,5 mm nicht überschreiten.

Die Verbindung der Befestigungsdrähte mit den Anschlüssen der Schraubklemmen erfolgt auf verschiedene Arten. Bei einem von ihnen sind Ringe aus abisolierten und bestrahlten Kernen mit Drahtdurchmesser größer als der Durchmesser der Schraube (Abb. 4.18, a). Bei einer anderen Methode werden Kabelschuhe mit Schraubenlöchern durch Löten, Schweißen oder Crimpen an den Drähten der Drähte befestigt (Abb. 4.18, b).

Zur Festlegung der Drähte in dem Kabelschuh wird in der folgenden Reihenfolge durchgeführt: auf einem elektrisch leitfähigen Verschleißrohr mit einem Innendurchmesser gleich dem Außendurchmesser des Drahtes; die Drahtader nach dem Schneiden und Verzinnen wird in die Spitze eingeführt; Die Spitze der Spitze wird von innen bis zu den Schenkeln an den Drahtkern gequetscht und verlötet; Die folgenden Laschen an der Isolierung des Drahtes vercrimpt; Auf die Spitze der Spitze ein Isolierrohr aufsetzen

(Abb.4.18, b).

Ultraschalllöten.In das Lot eingeleitete Ultraschallschwingungen zerstören die Oxidfilme auf der Oberfläche des Metalls, verbessern dessen Benetzung mit flüssigem Lot, der Lotfluss in die Kapillarvertiefungen fördert das Entgasen der Schmelze, was die Qualität der Lötverbindung verbessert.

Kavitation, die durch die Einwirkung von Ultraschall in dem Lötmittel entsteht, trägt zur Zerstörung von Oxidfilmen bei, und akustische Ströme führen Partikel von Oxiden und Verunreinigungen weg und entfernen Metall an den scharfen Kanten des Kontakts. Oglyaschiesya Bereiche aus Metall sind leicht mit Lot benetzt.

Laserlöten.Laserstrahlung unterscheidet sich von anderen Quellen elektromagnetischer Energie in einer sehr engen Richtung. Konzentriertes Heizen mit fokussierter Strahlenergie hat mehrere Vorteile, von denen die wichtigsten sind: kontaktlose Energiezufuhr zu Produkten durch Entfernen der Quelle von dem Heizobjekt; die Möglichkeit, Energie durch optisch transparente Schalen sowohl in einer kontrollierten Umgebung als auch in einem Vakuum zu übertragen; Erhitzen von verschiedenen Materialien unabhängig von ihren elektrischen, magnetischen, etc. Eigenschaften in einem weiten Bereich der Regulierung und Kontrolle der Lötparameter. Abhängig von den Konstruktionsmerkmalen und der Masse der zu lötenden Produkte sowie den Eigenschaften der zu verbindenden Materialien werden unterschiedliche Geräte unterschiedlicher Leistung verwendet.

Lötverbindung Anforderungen, Qualitätskontrolle.Zu

lötstellen unterliegen folgenden Anforderungen:

beim Flussmittel sollte das Flussmittel nicht in das ERE und die Kontaktteile der elektrischen Verbindung eintreten dürfen;

die Form der Lötverbindungen muss eine Rahmenverbindung mit konkaven Kehlnähten (Abb. 4.19) und ohne überschüssiges Lot sein. Sie sollte es ermöglichen, die Konturen der einzelnen Verdrahtungselemente, die in die Verbindung eintreten, visuell durch die dünnen Lotschichten hindurch zu sehen;

die Oberfläche der Lötbacken muss entlang des gesamten Umfangs der Lötverbindung konkav, durchgehend, glatt, glänzend oder leicht matt sein, ohne dunkle Flecken und seitliche Einschlüsse.

Die Qualität des Lötens wird durch externe Inspektion überprüft, und wenn nötig - mit einer Lupe. Gut ausgeführtes Löten sollte als eines angesehen werden, auf dem die Konturen der zu verbindenden Teile deutlich sichtbar sind, aber alle Löcher sind mit Lot gefüllt. Das Löten sollte eine glänzende Oberfläche haben, ohne Einbrüche, Risse, scharfe Kanten. Mögliche Arten von Lötstellenfehlern sind in Abb.4.20 dargestellt.

Die mechanische Festigkeit des Lötens wird durch eine Pinzette mit PVC-Rohren an den Enden überprüft (wenn dies im TD angegeben ist). Die Zugkraft entlang der Drahtachse sollte nicht mehr als 10 N betragen. Es ist verboten, den Draht in der Nähe der Lötstelle zu biegen. Nach der Überwachung und Abnahme wird der Lötplatz mit einem transparenten Farblack lackiert.

Zweck und Verwendung von Verzinnungen, Automatisierung von Löt- und Verzinnungsverfahren.Die hohen Anforderungen an feste Verbindungen von Teilen und Elementen bei der Verdrahtung, die durch das Lötverfahren ausgeführt werden, machen es notwendig, den Betrieb der heißen Verzinnung durchzuführen.

Gewöhnlich wird das Warmverzinnen der Verdrahtungselemente nur durchgeführt, wenn die Lötbarkeit nicht zufriedenstellend ist (die Notwendigkeit der Kontrolle der Lötbarkeit ist im TD festgelegt). Beim Verzinnen müssen folgende Voraussetzungen erfüllt sein:

verzinnung von Elektroinstallationselementen (ERE-Klemmen, Kontaktflächen von Leiterplatten, metallisierten Löchern, Leiterverdrahtungen, etc.) sollte grundsätzlich mit den gleichen Loten durchgeführt werden wie die anschließende Lötung. Empfindlich gegen die Temperatur von ERE, die mit Loten mit einem niedrigeren Schmelzpunkt verzinnt ist. Genau wie beim Löten müssen beim Verzinnen dieser ERE Kühlkörper verwendet werden;

das Auftragen von Flussmittel auf die zu bestrahlenden Oberflächen während des manuellen Verzinnens sollte für die Mindestzeit durchgeführt werden, die notwendig ist, um die Benetzung der Oberfläche mit Lot zu gewährleisten. Beim mechanisierten Verzinnen berührt die gesamte Oberfläche das Lot;

beim Verzinnen sollte der Abstand entlang der Länge des ERE, der vom Lotspiegel zum ERE-Gehäuse abgegeben wird, nicht weniger als 1 mm betragen (oder in Übereinstimmung mit den Spezifikationen für ERE).

beim manuellen Verzinnen der Anschlüsse des ERE durch Eintauchen in Lot oder durch Löten sollte die Dauer des Prozesses die in der Spezifikation für ERE angegebene Zeit nicht überschreiten. Wenn es keine solche Beschränkung gibt, wird die Dauer der Verzinnung nicht länger als 5 Sekunden dauern.

Den Autos werden die hohen Forderungen auf die Qualität der Montage und der Zuverlässigkeit jetzt gestellt. Dementsprechend muss jede Einheit und jeder Teil des Autos diese Anforderungen erfüllen.

Eine Komponente des Autos ist die Verkabelung (Kabelbaum). Ein Kabelbaum ist ein fertiges Produkt, das aus einzelnen Drähten besteht, die zu einem Bündel zusammengefügt sind, deren Enden mit Kontakten verstärkt sind, die zu Kissen zusammengesetzt werden oder Schutzelemente (Rohre, Gummikappen, Abdeckungen) aufsetzen. Drähte in Bündeln werden befestigt: Bandagen aus klebrigem PVC-Band, Kabelbinder (gezackte Klemmen aus thermoplastischen Polymeren); Schrumpfschlauch.

Ein modernes Auto hat Kabelbäume mit einer Gesamtanzahl von Kabellängen von etwa dreihundert (und oft mehr), die mit verschiedenen Kontakten verstärkt sind. Die Zuverlässigkeit eines derart komplexen Produkts hängt von mehreren Faktoren ab. Dies sind vor allem erhöhte Anforderungen an die Qualität von Bauteilen und Materialien. Was wiederum von der Wahl des Lieferanten und der Durchführung der eingehenden Kontrolle beeinflusst wird.

Ein modernes Auto hat Kabelbäume mit einer Gesamtanzahl von Kabellängen von etwa dreihundert (und oft mehr), die mit verschiedenen Kontakten verstärkt sind. Die Zuverlässigkeit eines derart komplexen Produkts hängt von mehreren Faktoren ab. Dies sind vor allem erhöhte Anforderungen an die Qualität von Bauteilen und Materialien. Was wiederum von der Wahl des Lieferanten und der Durchführung der eingehenden Kontrolle beeinflusst wird.

Der nächste Faktor ist der Einsatz moderner, leistungsfähiger und präziser Produktions- und Kontrollgeräte, die die Anforderungen internationaler Standards erfüllen. Und schließlich sind die am Produktionsprozess beteiligten Spezialisten der wichtigste Faktor für die Zuverlässigkeit. Ihre Qualität und Zuverlässigkeit hängt von ihrer Professionalität ab.

Traktorgeschirr kann unterteilt werden in: Kabelbäume von niedrigen und hochspannung (Batterie- und Starterkabel sind in der Regel einzeln, seltener - bestehend aus zwei oder drei Adern).

Der technologische Prozess der Kabelbaum zur Herstellung ist in mehrere grundlegende Operationen unterteilt: Drähte Schneiden, Abisolieren Isolierung von den Enden der Drähte, Drahtverstärkung Nasen oder Stifte, Bonddrähte zu Bündeln (gepaart), die Montage von abnehmbaren Verbindern, Qualitätssicherung.

Der technologische Prozess der Kabelbaum zur Herstellung ist in mehrere grundlegende Operationen unterteilt: Drähte Schneiden, Abisolieren Isolierung von den Enden der Drähte, Drahtverstärkung Nasen oder Stifte, Bonddrähte zu Bündeln (gepaart), die Montage von abnehmbaren Verbindern, Qualitätssicherung.

Um es klar aus, welche Komponenten umfassen Geschirre, und in welcher Reihenfolge werden sie bei ihrer Herstellung verwenden, haben wir versucht, eine detaillierte Beschreibung der grundlegenden Operationen zur Herstellung von Kabelbäumen und Arten von Geräten zu geben, während im Einsatz.

Zum besseren Verständnis der Folge von irgendwelchen Baumanordnungen in diesem Abschnitt führen wir die allgemeine Konzepte Baumstruktur, die später im Text angetroffen wird. Das Gurtzeug kann in Teile und Vornamen unterteilt werden.

- Der Kabelbaum ist Teil eines Bündels mit der größten Anzahl von Drähten, die zu einem Bündel zusammengebaut sind.

- Zweig - ein Bündel von Drähten, die von dem Stamm eines Geschirrs oder eines anderen Zweigs abgehen.

- Der Verzweigungspunkt ist der Punkt der Divergenz zweier oder mehrerer Drahtbündel in einem bestimmten Winkel (Winkel).

- Tipps - Elemente, die es ermöglichen, das Gurtzeug mit kalten Kontakten zu montieren und zu demontieren.

- Anschlussgeräte - Geräte mit Anschlüssen ermöglichen den gleichzeitigen Anschluss eines oder mehrerer "pin-socket" -Paare.

- Schutzelemente - Gummierzeugnisse zum mechanischen und chemischen Schutz der Verbindungsstelle der Spitze oder der Verbindungsvorrichtung mit Vorrichtungen und anderen elektrischen Einrichtungen des Fahrzeugs.

Operationen der Herstellung eines Zopfes.

Wenn wir zusammen Elemente sammeln, welche die Verdrahtung, würden sie in etwa so aussehen, wie auf dem Foto gezeigt (Abb. 2), um sie aus dem Gurtzeug sammeln Sie zunächst einmal müssen die Reihenfolge der Baummontageoperationen kennen. Im Folgenden wird die manuelle Montagesequenz (Abbildung 3) für einen nicht seriellen Kabelbaum beschrieben:

Drähte schneiden.

Das Drahtschneiden erfolgt mit Hilfe eines Handgerätes oder einer Drahtschneidemaschine. Abhängig vom Kabelbaumfreigabeprogramm wird ein manuelles oder automatisiertes Schneidverfahren verwendet.

Befestigung von Drähten in Bündeln (Stricken).

Die Drähte in den Litzen verbunden Bandagen, Klebeband aus PVC nach GOST 16.214-70, Kabelbindern (gezahnte Kragen aus thermoplastischen Polymeren nach GOST 22.642,3-80) manuell oder mit Hilfe von Spezialwerkzeugen, Schweißen von Drähten auf einer Ebene, auf das Befestigungselement angelegt gebildet in Form von PVC-Band oder einer der Drähte des Gurtes, Zick-Zack gemacht.

Die Drähte in den Litzen verbunden Bandagen, Klebeband aus PVC nach GOST 16.214-70, Kabelbindern (gezahnte Kragen aus thermoplastischen Polymeren nach GOST 22.642,3-80) manuell oder mit Hilfe von Spezialwerkzeugen, Schweißen von Drähten auf einer Ebene, auf das Befestigungselement angelegt gebildet in Form von PVC-Band oder einer der Drähte des Gurtes, Zick-Zack gemacht.

Nach Absprache mit dem Verbraucher können die Drähte in den Bündeln geschützt und in einem Bündel durch ein PVC-Rohr befestigt werden, das mit einem PVC-Klebeband, einem Spiralband oder einem Wellrohr umwickelt ist.

Das PVC-Rohr und das Spiralband auf dem Bündel müssen durch eine Bandage oder auf andere Weise befestigt werden, um zu verhindern, dass es sich bewegt bzw. abwickelt. Die Enden des Wellrohrs sind üblicherweise durch Schrumpfschläuche oder spezielle Gummiabdeckungen geschützt, die durch den Durchmesser des Rohres ausgewählt werden.

Bandagen werden auch an jedem Verzweigungspunkt und an den Verzweigungen selbst angebracht, so dass der Abstand zwischen den Bandagen nicht mehr als 250 mm beträgt, sofern der Abstand nicht auf der Zeichnung angegeben ist. An den Litzen im Wellrohr wird ein Splitter an der Verzweigungsstelle installiert, um zu verhindern, dass sich die Röhre an der Verbindungsstelle bewegt, und um die Verzweigung vor mechanischen Einflüssen zu schützen.

Abisolieren der Kabelenden.

Das Abisolieren erfolgt automatisch, wenn die Maschine das Maßschneiden abschneidet, oder manuell mit den Häkchen, um die Isolierung zu entfernen, abhängig von der Programmfreigabe des Bündels. Der Einsatz von Maschinen und speziellen Handwerkzeugen garantiert eine hochwertige Reinigung ohne Isolierreste und ohne Schneiden von Kupferlitzen.

Verstärkung von Drähten mit Handstücken.

Die Drahtverstärkung wird nach dem Kaltpressverfahren im manuellen oder halbautomatischen Verfahren hergestellt. Diese Methode gewährleistet einen zuverlässigen Kontakt des Drahtes mit der Spitze. Der Querschnitt des Drahtes an der Stelle der gepressten Spitze hat die Form eines "Herzens". Jede Drahtvene verformt sich, verliert ihre runde Form, füllt die Hohlräume und bietet dadurch die maximale Kontaktfläche mit der Spitze. Um die Qualität der Kontakte zu gewährleisten, werden die Hinweise der entsprechenden technischen Dokumentation verwendet.

Die Drahtverstärkung wird nach dem Kaltpressverfahren im manuellen oder halbautomatischen Verfahren hergestellt. Diese Methode gewährleistet einen zuverlässigen Kontakt des Drahtes mit der Spitze. Der Querschnitt des Drahtes an der Stelle der gepressten Spitze hat die Form eines "Herzens". Jede Drahtvene verformt sich, verliert ihre runde Form, füllt die Hohlräume und bietet dadurch die maximale Kontaktfläche mit der Spitze. Um die Qualität der Kontakte zu gewährleisten, werden die Hinweise der entsprechenden technischen Dokumentation verwendet.

Der Einsatz moderner Pressen bietet eine zuverlässige mechanische Verbindung, deren Bruchkraft den Anforderungen von GOST 23544-84 entspricht und von speziellen Geräten gesteuert wird.

Bei der Herstellung von Batterie- und Starterkabeln nach dem Pressen wird Verzinnung verwendet. Es gibt eine bessere Qualität elektrischer Kontakt zuverlässigere mechanische Verbindung und Korrosionsschutz. Die überschätzten Anforderungen an die Qualität der Verbindung der Spitze mit dem Draht werden dadurch erklärt, dass die Kontaktstelle des Drahtes mit der Spitze eine erhöhte Strombelastung erfährt und somit die Erwärmung der Kontaktfläche zunimmt. Dies kann beim Betrieb zum Abreißen des Drahtes führen, kurzschluss oder sogar die Zündung der Verkabelung.

Installation von Verbindungsgeräten.

Nach dem Verstärken der Drähte mit den Spitzen werden die Verbindungsvorrichtungen (Pads, Verbinder) dort angebracht, wo sie bereitgestellt wurden.