Cement-homok esztrich (CSP) - egyszerű és gyors kivitelezési módszer a padló kiegyenlítésére. A DSP segítségével kő- és betonpadlók szintetizálhatók, előkészítve őket egy befejező padló felszereléséhez. Az előnyei közül - a tartósság, a deformációval szembeni ellenállás bármilyen típusú terhelés és alacsony költség mellett.

Ebben a cikkben egy cement-homok esztrich készüléket tartanak számon. Megtudhatja, hogyan készíthet anyagokat, készítsen megoldást, állítson bejelzőket, töltse fel és igazítsa a DSP-t.

Súly, keményedési idők, DSP fajták

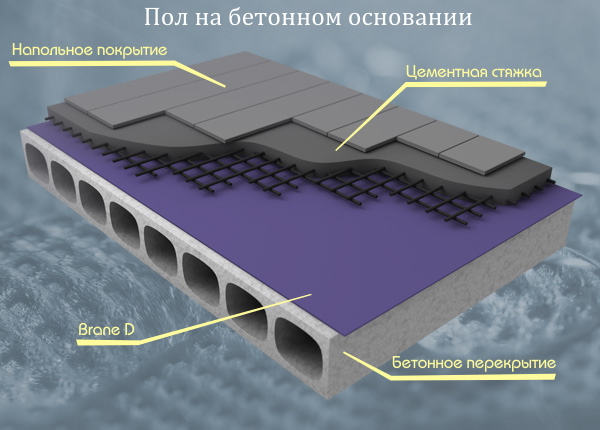

Az egyetlen tényező, amely korlátozza az esztrich cement-homok alkalmazásának lehetőségét, nagy súlya. Így az 1 cm vastagságú CSP egy négyzetméter tömege 15 kg / m2-ig terjedhet. Ebben az esetben a cementkötés minimális vastagsága 3 cm, így a gyakorlatban (ha figyelembe vesszük a szigetelés és az arc padlóburkolat - laminált vagy parketta lap) 1 m 2 esztrich súlya legalább 50 kg. A legtöbb esetben a töltött DSP vastagsága 5 cm, ha egy csempe egy ilyen esztrichre kerül, súlya körülbelül 100 kg / m 2.

Ennek eredményeként a használatát esztrich kiegyenlítése emeleten az első emeleten nem korlátozott, de a többszintes épületek csak akkor lehet használni, ahol átfedő csapágy terhelése számítva nem kevesebb, mint 300 kg / m 2.

Az az időtartam, amely alatt a cement-homok esztrich közvetlenül kiszárad, függ a vastagságától. Így a DSC 40 mm vastagságú, 7 napon belül szárad, és minden egyes vastagságának növekedésével 1 cm-re további 5 napot vesz igénybe az erősségi készlet.

Két lehetőség van a padló szintre esztrichelésére - egy kész keverék használatával DSP-hez vagy főzéshez homok-cement habarcs saját kezével. A GOST 28013 előírásai szerinti magazin keverékek kétféleképpen vannak besorolva: száraz - közvetlenül az építési helyszínen keverednek, és nedvesek - kész használati formában szállítják. Az optimális ár / minőség arányú vizsgált keverékek között megkülönböztetjük az olyan készítményeket, mint a Knauf OP-135, a Ceresit CN-69 és a Knauf UBO. Ezek száraz keverékek, amelyek 25 kg-os zsákokban kerülnek értékesítésre.

Különös figyelmet érdemel a Knauf-UBO keveréke, amely hozzáadott expandált polisztirol granulátumok . Az ilyen töltőanyagnak köszönhetően az esztrich további hőszigetelő képességeket kap, ami különösen fontos a ház első emeletén lévő hideg padló kiegyenlítése esetén. A Knauf-UBO oldat 1 m 2 -es padlófelülete 17,6 kg, esztrich vastagsága 3 cm, a bevonat sűrűsége 600 kg / m 3, a kikeményítés utáni szilárdság 1 MPa.

Vannak nyomok is adalékkal üveggyapot , ami megnöveli az esztrich szilárdságát és stabilitását, ami lehetővé teszi, hogy ne öntse az acélhálót. A rostszálas FPA használata pénzt és pénzt takarít meg, összehasonlítva egy klasszikus analóg elrendezésével, miközben az ilyen keverék költsége nem tér el nagymértékben a hagyományos esztrichek keverékétől.

1.1 Összetétel, anyagok felhasználása

Az esztrichek bevonására szolgáló megoldás víz, homok és Portland cement. Szükséges használni cement az M400 osztályú esztrichhez a numerikus nómenklatúra ebben az esetben azt jelenti, hogy a betonozás után képes lesz ellenállni a 400 kg / cm2-es terhelésnek.

A komponensek aránya az oldatban 4 rész homok 1 rész cementenként. A víz mennyiségét a hozzáadott cement súlya alapján határozzák meg - 0,5 liter / kg. Az elkészített habarcsnak kellően vastag sűrűségűnek kell lennie, így az öntés után nem szóródik el, amikor a csatlakozót mosogatóval próbálja meg szintre állítani.

Az 5 cm-es esztrich-vastagságú cement átlagos fogyasztása 15 kg / m 2. Pontosan meghatározhatja mennyisége a számítás végrehajtásával. Egy ilyen számítás algoritmust mutatunk be egy 4 cm vastag CTC és egy 25 m 2 -es terület példáján:

- Határozza meg az esztrich térfogatát, szétvágva területeit és vastagságát: 25 * 0,04 = 1 m 3.

- A 4: 1 összetétel arányát figyelembe véve kiszámítjuk az egyes komponensek térfogatát: ¼ = 0,2 m3.

- Számítsuk ki a 4 rész homok tényleges térfogatát: 4 * 0,2 = 0,8 m 3 és a cement egy részét: 1 * 0,2 = 0,2 m 3.

- A referenciaadatok alapján meghatározzuk az 1 m 3 homok fajsúlyát, ami 1600 kg, a cement pedig 1300 kg.

- A konkrét méretű betonozásra szolgáló esztrichek anyagának felhasználását kiszámítjuk: cement: 0,2 * 1300 = 260 kg, homok - 0,8 * 1600 = 1280 kg.

Így a számítás azt mutatta, hogy hány anyag szükséges az esztrich kitöltéséhez. Ezeket azonban 15-20% -os árréssel kell megvásárolni, mivel az oldatkészítés folyamata a cement mennyisége megegyezik.

1.2 Mit kell tudnia az esztrich öntéskor? (Videó)

2 Töltési technológia DSP

A durva padlózat előkészítése az esztrich betonozása előtt tisztítással kezdődik. Az egész padlót vagy a födémet meg kell csapni, és ki kell venni a hámozott betondarabokat, a kapott lyukakat pedig habarccsal kell tölteni. Következő szükséglet fedik a felületet alapozó , ami növeli az alap és a DSP közötti tapadást. Az alapozás két rétegben szükséges, a második az első réteg teljes száradásához szükséges idő után kerül alkalmazásra.

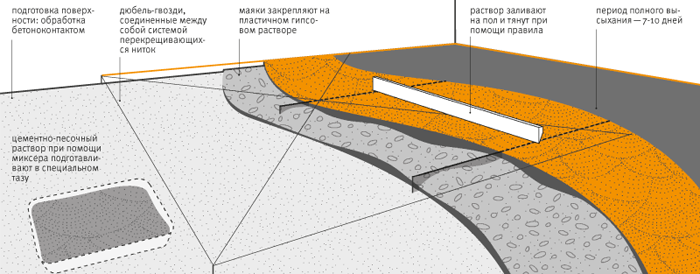

Az esztrich jelölése leginkább lézersugárral történik. A készülék a szoba padlójának legmagasabb pontján van felszerelve, mutatói a helyiség falaira vannak helyezve, és megfelelő jelölések készülnek rájuk.

A következő lépés a jelzőfények telepítése. Ezek a fémprofilok vezetői, amelyeken az esztrich az öntés után kiegyenesedik. Két típusú jelzőtípus létezik: hagyományos acél és habarcs, ezért az első lehetőség használatát javasoljuk, mivel kevésbé munkaigényes és jobb pontosság összehangolás. A telepítendő beaconok szélessége 20 cm-rel legyen keskenyebb, mint a használt deflektor szélessége.

Beaconok ülnek a habarcs sütemény, akkor is használható darab tégla és a beépítési hab. A jeladó felső széle az esztrich felső kontúrvonalának vonala mentén legyen. Ne feledje, hogy a jelzőfénynek nem szabad a hosszúságon hajlani, ennek elkerülése érdekében elegendő számú támogatást kell használnia.

Ezután a megoldást gyúrjuk. Összetétel: 1 rész cement, 4 rész homok és 0,5 liter víz kilogrammonként cement. A betonozás megkezdéséhez szükség van a helyiség legtávolabbi részéről az ajtóból - a megoldást a vödörből a talpra öntik, és egy vázlat segítségével szintetizálnak a jelzőfényeken. Így 1-2 m 2 -es szakaszok vannak lefedve.

Az öntés utáni 12-15 órát követően az esztrich felületét meg kell dörzsölni cement és homok keverékével (1-1). Ezt egy különleges trimmelőgép vagy egy habosított kézi szerszám segítségével végezzük. A az őrlési folyamat A felszínről eltávolítják az öntési szakaszban bevitt összes egyenletességet. Fugázás után az esztrich szükséges nedvesítse a nedves hengerrel és borított viaszosvászonnal, nedvesítő kell ismételni 7 napon át naponta.

Néhány szó a megerősítésről. Ha szükséges, akkor jár a kompenzáció csatoló hajlító és rezgésterhelés, hogy jelen lehet titkársági vagy abban az esetben, összehangolás rugalmas deformációk hajlamos az alap - a lag Floor szigetelés. Ebben az esetben a megállapított egy csatoló váz acélból háló megerősítése, vagy hogy a terhelést, csökkentve annak kockázatát, deformáció beton.

Ha az esztrich padlóját egy nappali helyiségbe helyezi, akkor valószínűleg nincs szükség valódi megerősítésre. Ha a döntést, hogy erősítse meg a legjobb, ha az út net hálóval mérete 100 x 100 mm. A háló helyezkedik el az állványon - darab tégla vagy beton torta úgy, hogy feloldották a földről a felére a vastagsága a nyakkendő, és a tetején a már elhelyezett a jelzők. A helyiség falai és a háló élei közötti távolságnak 5 mm távolságra kell lennie. A betonozás folyamata szabványos technológiával történik.

A cement-homokeverékeket (DSP) általában 1: 3 arányban hajtják végre. Egy ilyen keveréket önmagad készíthet, de már készen is vásárolhat. Az abból származó megoldás különböző betonozásra szolgál épületszerkezetek., Most a nemek, az erekció tégla épület, falazat ízületek feldolgozás, rések és gödrök külső megjelenése az épületek és egyéb DSP számos előnye van: a gyakorlatiasság, a nedvesség ellenállás és időjárással, monolit, nincs varrás és üregeket, hosszú élettartam.

Minőségi bevonat tökéletesen illeszkedik a felület, amely lehetővé teszi, hogy hajtsák végre a legmerészebb tervezési döntéseket, és nem okoz problémát az emelés a bútorok. Keverék és befejezésénél használt vizes helyiségekben, mert ha száraz vakolat kerül ugyanabban a formában, megőrizve azok tulajdonságait.

| A cement-homok keverékének jelölése | M-100 | M-150 | M-200 | M-300 |

| Kötőanyag komponens | portland cement | |||

| A száraz keverék színe | szürke | |||

| Száraz keverék nedvessége (%) | 0,1 | |||

| Tömegsűrűség (kg / m³) | 1550 | 1530 | 1510 | 1355 |

| A keverék 1 kg-jára való keverés vízfogyasztása (l) | 0,16 | 0,166 | 0,195 | 0,202 |

| Jelölje a beton keverék mobilitására (Pc) | 5-9 | 5 - 9 | 5-9 | 5-9 |

| A beton keverék megfelelő alkalmazási ideje (h) | legfeljebb 1 | legfeljebb 1 | legfeljebb 1 | legfeljebb 1 |

| A beton átlagos sűrűsége (kg / m³) | 1720 | 1770 | 1780 | 1820 |

| A beton nyomószilárdsága 28 napos korban (MPa) | 10,0 | 15,0 | 20,0 | 30,0 |

| Betonréteg vastagsága (mm) | legfeljebb 100 | |||

| Alkalmazási hőmérséklet (° C) | 5 - 30 | |||

| 1 mm-es rétegvastagságú anyag fogyasztása (kg / m²) | 1,59 | |||

| Az aggregátum frakciója (mm) | 2,5 | |||

| Táska súlya (kg) | 30 | |||

A modern egyéni épületben, duzzasztott perlit és a pearlite homokfúváshoz használt homok , amelyeket hőszigetelőként használnak mind a nagy házakban, mind a kis házakban.

Tartalmazó oldatokat expandált perlit, népszerűvé váltak a vidéki területeken, mivel a 3 cm-es réteg ez a megoldás helyettesíti 15 cm falazat. Az ilyen vakolat nélkül alkalmazzák a problémákat, bármilyen felületen és kölcsönöz szilárd megjelenést befejezni, és a falak expandált perlit tűzálló.

Méltatlanul kevés az orosz építőipari homok felhasználhatja homokfúvással munkái perlit, úgy öntjük a rétegek között a fal a tűz és a hő-és hangszigetelés az épületek és anyagtakarékosság. Szintén használják a mennyezet két emelet között, homok szórására munkák töltse ki a teret a sarkokban a fagerendák. Annak a ténynek köszönhetően, hogy a perlit homok elősegíti a levegő szabad hozzáférését, a fa "lélegzik".

A fenti anyagok mindegyik helyiségben alkalmasak, nem versenyeznek egymással, csak kiegészítik egymást. A homok és a perlit természetes, ezért egészségre káros. Használjon modern ökológiai anyagokat a ház építésében.

A cement-homok esztrich (DSP) alkalmazunk, hogy összehangolja a kő és beton padlók és hozzon létre egy bázis végső bevonat. Ezzel javítja a szubsztrátum hang- és hőszigetelő tulajdonságait.

Az ilyen kiegyenlítési módszer alkalmazását korlátozza a DSP nagy fajsúlya. A vastagsága 10 mm, a négyzetméter tömege legfeljebb 20 kg lehet. Tekintettel arra, hogy a minimális vastagsága nem lehet kisebb, mint 30 mm (például vastagsága, hogy elkerüljék repedések az esztrich és annak porhanyításra), valamint a súlya a szigetelés és a fedőlakk négyzetméterenként a padló súlya körülbelül 70-75 kg. Ez a padló súlya a DSP legkisebb megengedett vastagságával. Az 50 mm vastag réteg, melynek felülete egy csempe, így 130-140 kg-ra emeli ezt az értéket. Ezért, a homok-cement esztrich használt öntött padlók épületekben, ahol a födémszerkezet tervezték hordozót hasznos teher 300-400 kg / m.

A CSP kialakításának nagy súlya bizonyos mértékig a fő hátránya. A cement-homok esztrich másik hátránya a teljes szárításhoz szükséges idő. A DPS 40 mm vastagságú, 7 napig szárít, de minden további 10 mm vastagsága további 15 napot igényel, hogy mindegyiket szárítsa.

Cement-homok esztrich: összetétel, végrehajtási módszerek

Összetételével a DSP lehet hagyományos cement-homok habarcs vagy száraz keverékből készülhet. Az ilyen kész keverékek összetétele különböző típusú esztrich esetén változik.

A DSP megoldását gyúrjuk cement (1 rész) és homok keverékéből (2,5-3 rész) víz hozzáadásával (0,5 liter / 1 kg cement). Ilyen megoldásnál lágyítószereket, módosító szereket és töltőanyagokat adunk hozzá. Ezen összetevők hozzáadása a cement-homok habarcshoz eliminálja a repedés veszélyét, javítja az esztrich duktilitását és elősegíti a gyors szilárdságot az adalékanyagokkal keverve használt oldathoz képest.

Az oldat elkészítéséhez alapvetően száraz keverékeket alkalmaznak. A kész keverék csomagolásán meg kell adni az oldat elkészítéséhez szükséges vízmennyiséget, és a keverék egységnyi térfogatát az esztrich különböző vastagsága esetén.

A megoldások összetételére vonatkozó követelményeket a GOST 28013-98 "Építési megoldások" határozza meg.

A DSP eszköz alábbi módszerei vannak:

- Nedves. Egy esztrich keveréket használnak.

- Félszáraz. A keveréket a munkahelyen keverjük össze.

- Száraz. Száraz takarítást használnak, majd ezt követi lemezes anyagokkal.

A félszáraz CSP-k népszerűségét azzal magyarázzák, hogy jelentősen csökkentik a felület szilárdulási idejét. Általában ez az idő néhány óra. A félszáraz esztrichek használata minimálisra csökkenti a későbbi repedések kockázatát, és elkerülhetővé teszi a víz szivárgását az oldatból a burkolólapon átfedő felületeken keresztül.

Félszáraz szálas DSP jellemzői

Egy viszonylag új módszer a cement-homokos műtrágya építésére. A cementhez (ebben az esetben portland-cementhez) és finom kvarc-homokban a keverékben a lágyítók és módosítószerek mellett szálas szálakat adnak hozzá. Ennek eredményeként a szerkezet megerősödik ezzel a megoldási összetevővel, és a hagyományos rácserősítés feleslegessé válik.

Ez a technológia (az úgynevezett német) további előnyökkel jár:

- A szálas cementkötésű esztrichek költsége kisebb, mint a hagyományos megerősítésű esztrichelőszerkezet költsége.

- Az ilyen esztrich kialakítása lényegesen kevesebb időt vesz igénybe a felület szárítási idejének csökkentésével. Ezt úgy érjük el, hogy csökkentjük a víz keverékében alkalmazott vízmennyiséget. Az esztrichek készen állnak a bevonatra 4 nap elteltével.

- A szálas DSP készülék teljesen alapfelületet biztosít az alap számára. Ez egy simítóval érhető el, amely kiküszöböli az esztrich felületén található összes mikrofestéket.

- Az ütésállóság tekintetében ez az esztrich teljes mértékben megfelel az SNiP 22.03.13-88 szabványnak.

A cement-homok esztrich szerkezete

Minőségi esztrich előállításához meg kell felelni a készülék technológiájának.

Felület előkészítés

Az esztrichelőszerkezet alatt lévő felületet alaposan tisztítják, a darabokat lehúzzák, és lehúzódnak. Az elkészített felületet söpörni kell, és lehetőség szerint porszívóval tisztítani. Az aljzatba és a lyukakba tartozó technológiai lyukakat egy oldattal lezárjuk és egyenletesen lezárjuk.

Ezután a felület alapozva van. A primer használata növeli az esztrich és az aljzat közötti tapadást. Az alapozó kizárja az esztrich alsó rétegeinek torzulását a működés során. A primert két réteggel kell felhordani, a második réteget az első száradás után kell alkalmazni.

A csillapító szalagot a helyiség peremén helyezik el, miután a primer megszáradt. A szalag a szobát lezárja és védi az esztrichet.

Az esztrich szintjének jelölése

A jelölés gyorsabb és kényelmesebb a lézeres szinthez. Ne felejtsük el, hogy a cement-homok esztrich vastagsága nem lehet kevesebb 30 mm-nél, ellenkező esetben az esztrich összeomlik és megreped. Az esztrich vastagságát egy adott helyiségben a projekt határozza meg, vagy ennek hiányában az adott feladatok megoldásának szükségessége (elrejtése, az alapszint egy nagy lejtéssel stb.). A lézer szintet a helyiség közepére helyezzük, és a jelek a falon a megfelelő magasságban készülnek. Az a pont, ahol a lézersugár szintje meg van adva, a helyiség maximális magasságának kell lennie.

Beacon telepítés

A jelzőket útmutatóknak hívják, amelyeket az esztrich felületének szintjéhez használnak. Ennek megfelelően a cement-homok esztrich minősége közvetlenül a beaconok helyes beállításától függ.

Az esztrichelőkészülékhez használjon kész fém vagy habarcs-jelzőt. A kész fémfényjelzők nagymértékben leegyszerűsítik a munkafolyamatot.

A világítótornyok szigorúan párhuzamosak a felszínnel. A jelzőfények közötti szélesség a használt szabály hossza függvényében 200 mm-es rövidebb. Ha a szabályok, amelyek hossza 2000 mm, világítótornyok lefektetett, a parttól 1800 mm.

Ha a szint jelölés jelzők emeljük a kívánt magasságot és fix oldattal, amely rendezi esztrich, vakolat vagy stukkó. Fontos! A világítótornyoknak nem szabad a teljes hosszuk mentén eltérniük. Azokon a helyeken, bemélyedés telepített tömítést, hogy ők a megfelelő magasságban, és jelzők vannak rögzítve.

Nagyon fontos! Ha a szoba nincs telepítve ajtót, a szint az esztrich nem lehet elégedett a szint a jövőbeni blokk az ajtót. Ez elkerülhető az ajtóból történő munka elindításával.

Habarcs és esztrich keverése

Miután az oldat megszáradt a beaconok alatt, a szubsztrátum felületét vízzel nedvesítjük. Normál cement-homok habarcs összekeverjük alapján aránya 1 rész cement 3 rész homok víz hozzáadásával, amelynek mértéke a 0,5 liter 1 kg cementet. Az oldatot keverővel vagy fúrókoronggal keverjük össze.

A kész száraz keverékből készült habarcsot a csomagolás utasításainak megfelelően gyúrjuk. Lágyítók és módosítószerek hozzáadásra kerülnek az utasításoknak megfelelően.

Fontos! A munka a készülék csatoló kezdődik a legtávolabbi helyeken a helyiségben a bejárattal szemközti falon, és zajlik az ajtó felé, hogy a szobában.

Az oldatot öntjük (öntjük) a bázisra, és a szabályt megnyújtjuk.

Az esztrich felületének kiegyenlítése végezhető egy troweling gép segítségével vagy manuálisan. A második esetben, a keverék habarcs (arány 1 rész cement és 1 rész homok). Ennek eredményeképpen a cement-homok esztrich sima felületét kell beszerezni.

Fontos! Az esztrich horizontális jellegét ellenőrizni kell a munka befejezése után. Használhat lézeres vagy hagyományos épületszintet.

Befejezése után az esztrich a felület lehet nedvesíteni nedves hengerrel és közeli éjjel polietilén fólia. Ismételje meg a műveletet 24 óra múlva. Száradási idő cementesztrich alapján határozzuk meg a réteg vastagsága 7 nappal a teljes szárítás a réteg vastagsága 40 mm, plusz 15 további nappal szárítására egyes alábbi 10 mm esztrich réteget.

Hozzáadása módosítók és lágyítók megoldás jelentősen csökkenti a közötti időszakban az eszköz kapcsolatok és az elején működik a befejező a padló a szobában. Ezenkívül az esztrich nem szakad meg.

A cement-homok esztrich költsége

Az eszköz DSP költsége a felhasznált anyagok költségét és a munka költségét tartalmazza. Moszkvában az egy négyzetméteres TsPS építésének költsége 400-430 rubelből indul. azonban ez az nagy mennyiségben.

A kész száraz keverékeket általában 25-50 kg súlyú kraft táskákba csomagolják. A gyártók azzal érvelnek, hogy a száraz keverék fogyasztása kb. 20 kg 1 m² esztrichenként 10 mm vastagságú. A tasak költsége a keverék összetételétől függően változik. Az árak 130 rubel / zsákból indulnak (homok beton).

Cement-homok esztrich A kőzet, a betonalapokat és a 40 - 150 mm-es szintkülönbségű lapok egyenetlenül való kiegyenlítésére szolgál. és egy alapozás létrehozását bármilyen típusú padlóburkolat felszereléséhez. A cementpadló ellenáll az ásványi olajoknak, szerves oldószereknek, víznek és egyéb semleges reakciófolyadékoknak - kisebb mértékben - lúgos oldatokhoz (legfeljebb 8% koncentrációig) és szerves eredetű anyagokhoz képest.

PROFESSZIONÁLIS KÉSZÜLÉK CEMENT SILENT FLOORING FLOOR FIBER FIBRE - TAPASZTALATOK 2002 óta

Amikor a padlón különféle kommunikációkat helyeznek el, nagyon egyenetlen padlóval, az esztrich vastagsága különösen nagy. Elérni egy ideális felület nagyon nehéz, és segíteni építők a közelmúltban vonzott német technológia termelés félszáraz üvegszálas esztrichek . A félszáraz esztrich lerakásának technológiájával az ügyfél a következő előnyöket kapja.

Először is a munka eredménye egy tökéletesen lapos alap, amely teljesen készen áll parketta, linóleum, parafa fedezésére stb. Az esztrich gyártásánál a simító használata kizárja az esztrich felületén lévő üregek és repedések kialakulását.

Másodszor, az ecsetek gyártása e technológiával jelentősen felgyorsítja a padlók előállításának folyamatát. Egy eltolódás esetén 250 m2 esztrich elhelyezése lehetséges. A padlón tizenkét óra múlva sétálhat az emberekkel, és négy nap múlva a padló teljesen készen áll a befejező réteg bevonására. És mindez a homok-cement habarcs minimális vízmennyiségének köszönhetően.

Harmadszor, a habarcs előállítása és lefektetése során számos modern építőipari berendezés alkalmazható a betonszivattyúktól a pneumatikus fúvókákig. És a megoldás minősége és összetétele lehetővé teszi, hogy akár nyolcvan méter magasságig és akár százötven méteres távolságig is táplálhasson.

És negyedszer, az ilyen típusú esztrich előállításának költsége nagyon versenyképes. És mindezt a gyártás során felhasznált anyagok alacsony költségének köszönhetően és a munka költsége . Cement, homok, fibrovolokno erősítésére minden sokkal olcsóbb és szintező polimer keverékek vagy acélból háló megerősítése.

Hőszigetelés végezzük sűrű, amely képes a hordozó a terhelés hatékony szigetelő anyagok, amelyek főleg polisztirol és ásványgyapot. A sűrűsége a ásványgyapot felhasználásra padló esztrich nem lehet kevesebb, mint 140-160 kg / m, a sűrűsége a sztiropor -. Minimális 35 sűrűsége. Lágy ásványgyapot (és gyapjú), egy másik hőszigetelő ömlesztett (expandált polisztirol, perlit, Ecowool, ásványgyapot, hab üveg ) a rönkök padlójában használják. Expandált agyag-aggregátumok nem hatékony szigetelés, például, hogy elérjék ugyanazt a szigetelés koefficiens, hogy a polisztirol 10 cm-es, meg kell tenni 25-35 cm háttérkitöltési.

Használhatóság: kapcsolókészülékek alapuló nedves eljárások, ahol a keveréket kell vízzel keverjük, van némi kényelmetlenséget működés - a piszok munka csak pozitív hőmérsékleti fenti +5 fok, a valószínűsége szivárgás révén a repedések az alsó mennyezet.

Az előregyártott esztrich figyelembe kell venni olyan tényezőket, mint a szállítási anyagok a helyszínen - gipsz, forgácslap, irányított szálú, gipsz, cement, rétegelt lemezek nagyon kellemetlen felvonó a felső emeleten a sorozatgyártásban méretben, de lehet gyűjteni a csavarokat fagypont alatti hőmérsékleten, de magas A szoba nedvességtartalma az ilyen lemezek vezethet és teremthet házasság a munkában és működési problémák.

Tisztítsa meg a vetett homokot nagyon nehéz megtalálni és behozni a nagyvárosokat. A cement betöltési műveleteiből por keletkezik, amelyet önmagától kell megtisztítani. Továbbá nagyon nehéz mozgatni ezeket, különösen a magas emeleteken és a nagy távolságokon.

Ha a cementesztrich nem kapják meg, akkor sokkal nehezebb korrigálni a legtöbb esetben el kell távolítani. Előregyártott esztrich könnyen szétszerelhető és újból minimális anyagveszteség, kivéve víz árvíz eredményeként a szivárgás. Ilyen esetekben a padló nem javítható.

A cement és a homok keveréke számos megoldás és száraz keverék összetevője. Mind a homok, mind a cement használható betonban vagy falazóhabarcsot , vakolat és hasonlók.

A cement-homok keverék hatása a végtermék tulajdonságaira

A cement és a homok arányai közvetlenül befolyásolják a habarcs vagy a száraz keverék tulajdonságait. Ráadásul a hatás többirányú, mivel cement egy csillapító összetevő, és a homok töltőanyag. Ennek megfelelően a cement arányának növelése a keverékben:

- Növeli a megoldás beállításának sebességét;

- Erősíti az erősséget (egy bizonyos határig);

- Valamikor a felesleges cement a keverék túlzott szárítását és a repedések megjelenését eredményezi;

- Ezenkívül a cement drágább, mint a homok, így a részarány növelése növeli a kész keverék költségét.

A homok viszont megoldást kínál:

- plaszticitás;

- keménység;

- Azonban a homok arányának meghaladása a cementhez viszonyítva ésszerű határértékek esetén erősség és eltörődés csökkenéséhez vezet.

Keverékfogyasztás köbméterenként

A cement-homok keverék fogyasztása köbméterenként (függetlenül attól, hogy milyen - padlótisztítókat vagy betonszerkezetek kialakításához) függ az adott típusú megoldás optimális arányától. A folyási sebesség változékonysága kizárólag a keverék tömegére vonatkozik, mivel a térfogata a kész oldat térfogatának felel meg, vízhez igazítva.

Megjegyezzük, hogy a cement hozzáadásával a homok gyakorlatilag nem növeli a keverék végső térfogatát. Azaz, ha 300 kg cementet adunk a köbméter homokba, a keverék térfogata még mindig 1 köbméter. Ennek oka, hogy a cementrészecskék nagyon kicsiek, és könnyen elfoglalják a homokrészecskék közötti helyet. Ez határozza meg a végső megoldás homogenitását és monolitását.

Tegyük fel, hogy az M200-as márkanevű M200-as megoldást szeretnénk előkészíteni. Az ilyen megoldás optimális aránya 1-3, vagyis a cement aránya 25%.

A köbméter homok súlya körülbelül 1400 kg. Attól a ténytől, hogy 25% cementre van szükségünk, kb. 350 kg lesz. A cement-homok keverék végső súlya 1750 kg. Ez a tömeg egy köbméter keveréknek tekinthető átlagosnak.

Ne felejtsük el, hogy egy köbméter száraz keverékről beszélünk. A kész oldat térfogata nagyobb lesz a víz hozzáadásával.

Milyen tényezők befolyásolják a keverék fogyasztását?

Valójában a cement-homok keverék munkavállaló megoldás (ha nem veszi figyelembe a vizet és a különböző módosító adalékokat). Ennek megfelelően a keverék fogyasztása elsősorban a munka mértékétől és a megoldás szükségességétől függ.

A cement-homok keverék súlyát befolyásolja:

- a homok és a cement arányos aránya (minél nagyobb a cement aránya, annál nehezebb a keverék);

- a homok tulajdonságai (a durva részecskék vastagabbak, mint a finom homok).

A cement-homok keverék munkafogyasztása már az adott munkatípustól és jellemzőitől függ. Például a keverék mennyisége a padlón az esztrich vastagságától függ. A vastagság növelésével több habarccsal, illetve több cement-homok keverékre van szükség.