Cemento arena-arena (CSP): un método simple y rápido de nivelación de pisos. Con la ayuda de DSP es posible nivelar pisos de piedra y concreto, preparándolos para la instalación de un piso de acabado. Entre sus ventajas - durabilidad, resistencia a la deformación bajo la influencia de cargas de cualquier tipo y bajo costo.

En este artículo, se considera un dispositivo de solado de cemento y arena. Aprenderá cómo hacer un cálculo de materiales, preparar una solución, establecer balizas, llenar y alinear el DSP.

Peso, tiempos de endurecimiento, variedades de DSP

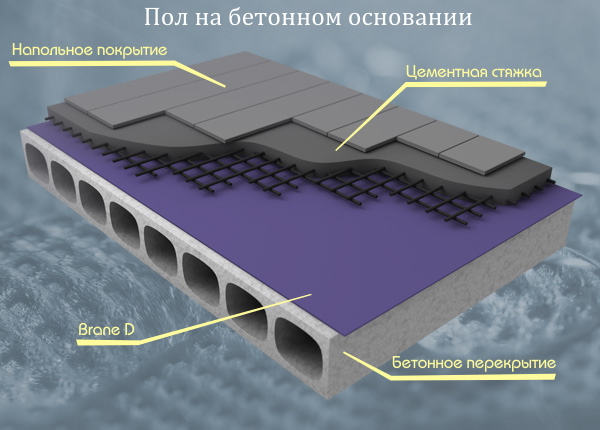

El único factor que limita la posibilidad de aplicación de cemento y arena de la regla es su gran peso. Por lo tanto, el peso de un metro cuadrado de CSP en un espesor de 1 cm puede alcanzar hasta 15 kg / m 2. En este caso, el grosor mínimo de la regla de cemento es de 3 cm, por lo que en la práctica (si tenemos en cuenta el peso del aislamiento y el facial) revestimiento de piso - tablero laminado o parquet) 1 m 2 de la regla pesa no menos de 50 kilogramos. En la mayoría de los casos, el grosor del DSP lleno es de 5 cm, si se coloca una loseta sobre tal regla, su peso será de aproximadamente 100 kg / m 2.

Como resultado, el uso de un solado para nivelar los pisos de la planta baja no está limitado, pero en los edificios de varias plantas solo se puede usar en habitaciones donde los pisos de carga están diseñados para una carga de al menos 300 kg / m 2.

El período durante el cual el mortero de cemento y arena se seca directamente depende de su espesor. Por lo tanto, el DSC de 40 mm de espesor se seca en 7 días, y en cada aumento de su espesor en 1 cm, se requieren 5 días adicionales para la resistencia establecida.

Hay dos formas de nivelar el piso con una regla: usar una mezcla preparada para un DSP o cocinar mortero de cemento de arena con sus propias manos. Las mezclas de revistas de acuerdo con las disposiciones del GOST 28013 se clasifican en dos tipos: secas, se mezclan directamente en el sitio de construcción, y húmedas, se entregan en forma lista para su uso. Entre las mezclas probadas que tienen la relación precio / calidad óptima, distinguiremos composiciones como Knauf OP-135, Ceresit CN-69 y Knauf UBO. Estas son mezclas secas, que se venden en bolsas de 25 kg.

Una atención especial merece una mezcla de Knauf-UBO, que agregó gránulos de poliestireno expandido . Debido a dicho relleno, la regla obtiene capacidades adicionales de aislamiento térmico, lo que es especialmente importante al nivelar el piso frío en el primer piso de la casa. El caudal de la solución Knauf-UBO en 1 m 2 de suelo es de 17,6 kg con un grosor de regla de 3 cm. La densidad del revestimiento es de 600 kg / m 3, la resistencia después del curado es de 1 MPa.

También hay rastros con una mezcla fibras , lo que aumenta la resistencia y la estabilidad del mortero al agrietarse, lo que le permite no usar malla de acero cuando se vierte. El uso de fibra óptica FPA permite ahorrar dinero y tiempo, en comparación con la disposición de un análogo clásico, mientras que el costo de tal mezcla no difiere mucho de las mezclas para soleras convencionales.

1.1 Composición, consumo de materiales

La solución para verter soleras incluye agua, arena y cemento Portland. Es necesario usar cemento para la regla de la clase M400 , la nomenclatura numérica en este caso significa que después del curado, el hormigón podrá soportar una carga de hasta 400 kg / cm 2.

Las proporciones de los componentes en la solución son 4 partes de arena por 1 parte de cemento. La cantidad de agua se determina en función del peso del cemento agregado: 0,5 litros por kilogramo. El mortero preparado debe tener una consistencia suficientemente gruesa, de modo que después de verterlo no se extienda al tratar de nivelar el acoplador con un fregadero.

El consumo promedio de cemento en el grosor de la regla de 5 cm es de 15 kg / m 2. Puede determinar con precisión su cantidad realizando el cálculo. Presentamos un algoritmo para dicho cálculo utilizando el ejemplo de un CTC de 4 cm de espesor y un área de 25 m 2:

- Determine el volumen de la regla, multiplicando su área y grosor: 25 * 0.04 = 1 m 3.

- Dadas las proporciones de la composición de 4: 1, calculamos el volumen de cada uno de los componentes: ¼ = 0.2 m3.

- Calcule el volumen real de 4 partes de arena: 4 * 0.2 = 0.8 m 3 y una parte del cemento: 1 * 0.2 = 0.2 m 3.

- En base a los datos de referencia, determinamos la gravedad específica de 1 m 3 de arena, que es 1600 kg, y el cemento - 1.300 kg.

- Calculamos el consumo de materiales para soleras de hormigón de tamaños específicos: cemento: 0.2 * 1300 = 260 kg, arena - 0.8 * 1600 = 1280 kg.

Por lo tanto, el cálculo mostró cuántos materiales se necesitarán para llenar la regla. Sin embargo, deben comprarse con un margen del 15-20%, ya que en proceso de preparación de la solución el cemento se asienta en volumen.

1.2 ¿Qué necesita saber cuando vierte la regla? (video)

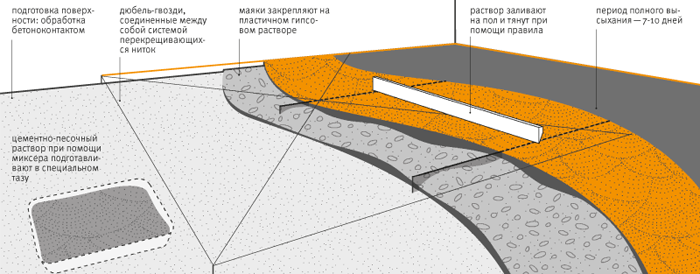

2 Tecnología de llenado DSP

La preparación del piso áspero antes de hormigonar la regla comienza con la limpieza. Es necesario golpear todo el piso o la losa y quitar las piezas exfoliadas de concreto, los agujeros resultantes se rellenan con mortero. Siguiente necesidad primer , que aumentará la adhesión entre la base y el DSP. El cebado es necesario en dos capas, el segundo se aplica después del tiempo necesario para el secado completo de la primera capa.

El marcado de la regla se realiza de forma más conveniente utilizando un nivel de láser. El dispositivo se instala en el punto más alto del piso de la habitación, sus punteros se colocan en las paredes de la habitación y se hacen las marcas apropiadas en ellos.

El siguiente paso es instalar las balizas. Estas son guías del perfil de metal, sobre las cuales se nivelará la regla después del vertido. Hay dos tipos de balizas: acero y mortero convencionales, recomendamos utilizar la primera opción, ya que requiere menos mano de obra y proporciona mejor precisión alineación El ancho entre las balizas que se instalarán debe ser 20 cm más estrecho que el ancho del deflector utilizado.

Los balizas se sientan en la torta de mortero, también puedes usar pedazos de ladrillo y espuma de montaje. El borde superior de la baliza debe estar a lo largo de la línea del contorno superior de la regla. Tenga en cuenta que la baliza no debe doblarse a lo largo de la longitud, para evitar esto, debe utilizar una cantidad suficiente de soportes.

Entonces, la solución se amasa. Proporciones: 1 parte de cemento, 4 partes de arena y 0.5 litros de agua por kilogramo de cemento. Para comenzar a hormigonar, es necesario desde la parte más remota de la habitación desde la puerta: la solución se vierte en la base desde el cucharón y se nivela en las balizas con la ayuda de un calado. Por lo tanto, las secciones de 1-2 m 2 están cubiertas.

Después de 12-15 horas después del vertido, la superficie de la regla debe frotarse con una mezcla de cemento y arena (1 a 1). Esto se hace por medio de una máquina especial para aplicar llana o una herramienta de mano hecha de espuma. En el el proceso de molienda Desde la superficie, se eliminan todas las irregularidades admitidas en la etapa de vertido. Después de la lechada de la regla es necesario humedecer el rodillo de mojado y cubierto con hule, humectantes debe repetirse diariamente durante 7 días.

Algunas palabras sobre el refuerzo. Si es necesario, se está actuando sobre el acoplador de compensación de flexión y cargas de vibración que pueden estar presentes en locales industriales o en la alineación caso elástica propenso a deformaciones de la base - las planchas de aislamiento lag piso. En este caso establecido en un esqueleto acoplador de refuerzo de malla de acero o tomar la carga, reduciendo el riesgo de deformación del hormigón.

Si nivela el suelo de la regla en una sala de estar, lo más probable es que no haya una necesidad real de refuerzo. Si se toma la decisión de reforzar, lo mejor es usar una malla de carretera con un tamaño de celda de 100 * 100 mm. La malla se coloca en el stand - piezas de ladrillo o de la torta de hormigón de modo que se levantó del suelo por medio del grosor de la corbata, y en la parte superior de lo que ya coloca las balizas. Entre las paredes de la habitación y los bordes de la red debe haber una distancia de 5 mm. El proceso de hormigonado se lleva a cabo mediante tecnología estándar.

Las mezclas de cemento y arena (DSP) generalmente se realizan en una proporción de 1: 3. Tal mezcla puede prepararse por usted mismo, pero puede comprar ya preparada. Una solución de esto se usa para hormigonar varios estructuras de construcción., La mayoría de los sexos, para la erección de edificios de ladrillo, procesamiento de juntas de mampostería, grietas de llenado y los baches, el aspecto externo de edificios y otras DSP tiene una serie de ventajas: practicidad, resistencia a la humedad y resistencia a la intemperie, monolítico, sin costuras y huecos, larga vida de servicio.

El recubrimiento de calidad alinea perfectamente la superficie, lo que le permite implementar las soluciones de diseño más atrevidas y no causa problemas con los muebles colgantes. Las mezclas también se utilizan para el acabado de cuartos húmedos, porque cuando el yeso se seca, el yeso toma su forma anterior, conservando todas sus cualidades.

| Marca de la mezcla de cemento y arena | M-100 | M-150 | M-200 | M-300 |

| Componente Binder | cemento portland | |||

| Color de la mezcla seca | gris | |||

| Humedad de la mezcla seca (%) | 0,1 | |||

| Densidad a granel (kg / m³) | 1550 | 1530 | 1510 | 1355 |

| Consumo de agua para mezclar en 1 kg de la mezcla (l) | 0,16 | 0,166 | 0,195 | 0,202 |

| Marca para la movilidad de una mezcla de concreto (Pc) | 5-9 | 5 - 9 | 5-9 | 5-9 |

| Tiempo de idoneidad de la mezcla de concreto para su uso (h) | no más de 1 | no más de 1 | no más de 1 | no más de 1 |

| Densidad media de hormigón (kg / m³) | 1720 | 1770 | 1780 | 1820 |

| Resistencia a la compresión del hormigón a la edad de 28 días (MPa) | 10,0 | 15,0 | 20,0 | 30,0 |

| Espesor de la capa de hormigón (mm) | hasta 100 | |||

| Temperatura de aplicación (° C) | 5 - 30 | |||

| Consumo de material con un espesor de capa de 1 mm (kg / m²) | 1,59 | |||

| Fracción de agregado (mm) | 2,5 | |||

| Peso de la bolsa (kg) | 30 | |||

En edificio individual moderno, perlita y perlita arena para pulir con chorro de arena , que se utilizan como aislantes de calor tanto en grandes casas de campo como en pequeñas casas de campo.

Las soluciones que contienen perlita expandida, se han hecho populares en las zonas rurales, ya que una capa de 3 cm de esta solución sustituye a 15 cm ladrillo. Tal yeso sin ningún problema se aplica a cualquier superficie y da una apariencia más sólida al acabado, y las paredes de la perlita expandida se vuelven refractarias.

Inmerecidamente poco en la arena de construcción rusa utilizado para el chorro de arena obras de perlita, se vierte entre las capas de la pared de fuego y aislamiento térmico y acústico de los edificios y el ahorro de materiales. También se usa en pisos entre pisos, la arena para chorrear llena el espacio en las esquinas entre las vigas de madera. Debido a que la arena de perlita promueve el libre acceso de aire, el árbol "respira".

Todos los materiales anteriores son adecuados para cualquier instalación, no compiten entre sí, sino que se complementan. La arena y la perlita son naturales, por lo tanto, son seguras para la salud. Siéntase libre de usar materiales ecológicos modernos en la construcción de su casa.

La regla de cemento y arena (CSP) sirve para nivelar los pisos de piedra y concreto y crear una base para un revestimiento de acabado. Al hacerlo, mejora las propiedades de aislamiento acústico y térmico del sustrato.

El uso de dicho método de ecualización está limitado por el gran peso específico del DSP. Con un grosor de 10 mm, el peso de su metro cuadrado puede ser de hasta 20 kg. Dado que el espesor mínimo de la misma no puede ser inferior a 30 mm (este espesor evita el agrietamiento de la regla y su desmoronamiento), y también teniendo en cuenta el peso del aislamiento térmico y acabado, un metro cuadrado de piso pesará alrededor de 70-75 kg. Este es el peso del piso con el espesor mínimo permitido del DSP. Una capa de 50 mm de espesor con una baldosa como capa de acabado aumentará este valor a 130-140 kg. Por lo tanto, la regla de cemento y arena utilizada para la nivelación de pisos en edificios, donde la estructura de losa diseñado portador de carga útil de 300-400 kg / m².

El gran peso del diseño del CSP es, en cierta medida, su principal inconveniente. Otra desventaja de la capa de arena de cemento es el tiempo considerable requerido para su secado completo. El DPS de 40 mm de espesor se seca en 7 días, pero cada espesor posterior de 10 mm requiere 15 días adicionales para secar cada uno de ellos.

Solado de cemento y arena: composición, métodos de implementación

Por su composición, el DSP puede ser un mortero de cemento y arena convencional o estar hecho de mezclas secas. La composición de tales mezclas listas varía para diferentes tipos de regla.

La solución para el DSP se amasa de una mezcla de cemento (1 parte) y arena (2.5-3 partes) con la adición de agua (0.5 litros por 1 kg de cemento). En tal solución, se agregan plastificantes, modificadores y rellenos. La adición de estos componentes al mortero de cemento y arena elimina el riesgo de agrietamiento, mejora la ductilidad de la regla y promueve una resistencia rápida en comparación con la solución mezclada sin aditivos.

En la construcción para la preparación de la solución, se usan esencialmente mezclas secas. En el empaque de la mezcla finalizada se indica el volumen de agua necesario para la preparación de la solución y el consumo de la mezcla por unidad de área para diferentes espesores de la regla.

Los requisitos para la composición de soluciones están determinados por GOST 28013-98 "Building solutions".

Existen los siguientes métodos del dispositivo DSP:

- Mojado Se usa una mezcla de regla.

- Semi-seco. La mezcla se mezcla en el sitio de trabajo.

- Seco Se usa un relleno seco, seguido de cubrirlo con materiales en láminas.

La popularidad de los CSP semisecos se explica por la posibilidad de reducir significativamente el tiempo de solidificación de la superficie. Por lo general, este tiempo es de unas pocas horas. El uso de una regla semiseca minimiza el riesgo de su posterior agrietamiento y evita la fuga de agua de la solución a través de las superposiciones entre pisos.

Características del DSP semiseco con fibra

Un método relativamente nuevo para nosotros para construir una capa de cemento y arena. En la mezcla al cemento (en este caso se usa cemento portland) y arena fina de cuarzo, además de los plastificantes y modificadores, se agregan fibras de fibra. Como resultado, la estructura se refuerza con este componente de solución y el refuerzo de red tradicional se vuelve innecesario.

Esta tecnología (también se llama alemán) ofrece ventajas adicionales:

- El costo de una capa de arena de cemento con fibra es menor que el costo de un dispositivo de regla con refuerzo convencional.

- La construcción de dicha regla requiere considerablemente menos tiempo al reducir el tiempo de secado de la superficie. Esto se logra reduciendo el volumen de agua utilizado para mezclar la solución. Solado listo para colocar la capa de acabado después de 4 días.

- El dispositivo DSP con fibra proporciona una superficie completamente plana de la base. Esto se logra usando una paleta, que elimina todos los microdefectos en la superficie de la regla.

- En la resistencia al impacto, esta regla cumple totalmente con SNiP 22.03.13-88.

El dispositivo de solado de cemento y arena

Para obtener una regla de calidad, es necesario cumplir con la tecnología de su dispositivo.

Preparación de la superficie

La superficie debajo del dispositivo de enrasar se limpia previamente, las piezas se pelan y se desprenden al tocar. Es necesario barrer la superficie preparada y, si es posible, limpiarla con una aspiradora. Los agujeros tecnológicos en la base y los baches se sellan con una solución y se nivelan.

Entonces la superficie está preparada. El uso de una imprimación aumentará la adhesión entre la regla y el sustrato. La imprimación excluye la posibilidad de sesgo de las capas inferiores de la regla durante el funcionamiento. El cebador se aplica con dos capas, la segunda capa se debe aplicar después de que se seque el primero.

La cinta de amortiguación se coloca en el perímetro de la habitación después de que la imprimación se haya secado. La cinta sirve para sellar la habitación y proteger la regla.

Marcado del nivel de la regla

El marcado es más rápido y más conveniente de hacer con el nivel del láser. No olvide que el espesor de la capa de cemento y arena no puede ser inferior a 30 mm, de lo contrario, la regla se desmoronará y se romperá. El grosor de la regla en una sala particular está determinado por el proyecto o, en su defecto, por la necesidad de resolver tareas específicas (ocultar comunicaciones, nivelar el nivel base con una pendiente grande, etc.). El nivel del láser está instalado en la base en el centro de la sala y las marcas se hacen en las paredes a la altura correcta. El punto donde se establece el nivel del láser debe tener la altura máxima en la habitación.

Instalación de baliza

Los balizas se llaman guías, que se usan para nivelar la superficie de la regla. En consecuencia, la calidad de la capa de arena de cemento depende directamente de la configuración correcta de las balizas.

Para el dispositivo de regla, utilice balizas de metal o de mortero ya hechas. El uso de balizas de metal ya hechas simplifica en gran medida el proceso de trabajo.

Los faros están dispuestos estrictamente paralelos a la superficie. El ancho entre las balizas depende de la longitud de la regla utilizada y debe ser 200 mm más corto. Si la longitud de la regla es de 2000 mm, las balizas se disponen a una distancia de 1800 mm una de la otra.

Después de nivelar, las balizas se elevan a la altura requerida y se fijan con una solución a partir de la cual se colocarán la regla, el yeso del edificio o el alabastro. ¡Importante! Los faros no deben tener desviaciones en toda su longitud. En los lugares de deflexión, las juntas se instalan de modo que estén a la altura correcta, y las balizas se fijan.

¡Es muy importante! Si la puerta no está instalada en la habitación, el nivel de la regla no debe bloquear el nivel de la futura puerta. Esto se puede evitar comenzando el trabajo desde la entrada.

Mezcla de mortero y solera

Después de que la solución se haya secado debajo de las balizas, la superficie del sustrato se humedece con agua. El mortero usual de arena y cemento se mezcla según la proporción de 1 parte de cemento a 3 partes de arena con la adición de agua a razón de 0,5 litros por 1 kg de cemento. Mezcle la solución con un mezclador o una broca.

El mortero de las mezclas secas se amasa según las instrucciones en el paquete. Los plastificantes y modificadores se agregan de acuerdo con las instrucciones.

¡Importante! El trabajo en la instalación de la regla comienza con los lugares más inaccesibles en la sala desde la pared opuesta a la entrada, y se dirige hacia la puerta de la sala.

La solución se vierte (vierte) en la base y se estira por la regla.

La nivelación de la superficie de la regla se puede llevar a cabo con una máquina de paleta o manualmente. En el segundo caso, se prepara una mezcla para el rejuntado (en la proporción de 1 parte de cemento por 1 parte de arena). Como resultado, se debe obtener una superficie lisa de una capa de arena de cemento.

¡Importante! La naturaleza horizontal de la regla se verifica después de la finalización del trabajo en su construcción. Puede usar un láser o un nivel de construcción convencional.

Después de que el dispositivo de enrasar esté terminado, su superficie debe humedecerse con un rodillo húmedo y cubrirse con una película de plástico por un día. Repita el procedimiento después de 24 horas. El tiempo de secado de la capa de arena de cemento se determina sobre la base del espesor de su capa: 7 días para secar completamente la capa con un espesor de 40 mm más 15 días adicionales para secar cada 10 mm de la capa de la regla.

La adición de modificadores y plastificantes a la solución acortará significativamente el tiempo entre la finalización del dispositivo de la regla y el comienzo del trabajo en el acabado del piso en la habitación. Además, la regla no se agrietará.

Costo de la solera de cemento y arena

El costo del dispositivo DSP consiste en el costo de los materiales utilizados y el costo del trabajo. En Moscú, el coste del dispositivo de un metro cuadrado DSP comienza a partir de 400-430 rublos. Es cierto es sobre grandes volúmenes.

Las mezclas secas listas para usar generalmente se envasan en bolsas kraft que pesan entre 25 y 50 kg. Los fabricantes afirman que el consumo de la mezcla seca es de aproximadamente 20 kg por 1 unidad de solado m² con 10 mm de espesor. El costo de la bolsa varía según la composición de la mezcla. Los precios comienzan desde 130 rublos / bolsa (hormigón de arena).

Solado de cemento y arena Se utiliza para alinear las irregularidades de la piedra, losas de cimentación de hormigón y con diferencias de nivel entre 40 y 150 mm. y la creación de una base para la instalación de cualquier tipo de revestimiento de piso. suelos de cemento es resistente a los efectos significativos de aceites minerales, disolventes orgánicos, agua y otros líquidos neutros, en menor medida - a soluciones alcalinas (con una concentración de hasta el 8%) y sustancias orgánicas.

DISPOSITIVO PROFESIONAL PARA SUELO SILVESTRE DE CEMENTO CON FIBRA DE FIBRA - EXPERIENCIA DESDE 2002

Al colocar varias comunicaciones en el piso, con pisos muy desiguales, el grosor de la regla es particularmente grande. Lograr una superficie ideal es muy difícil y ayudar a los constructores recientemente atraídos tecnología alemana semiseco reglas de fibra de vidrio . Utilizando la tecnología de colocación de una regla semiseca, el cliente recibe las siguientes ventajas.

En primer lugar, el resultado del trabajo es superficie perfectamente plana que está completamente listo para la colocación de pisos, linóleo, corcho, etc. El uso de la llana en los lazos del proceso de producción elimina la formación de huecos y grietas en la superficie de solado.

En segundo lugar, la producción de regla por esta tecnología acelera significativamente el proceso de producción de pisos. Para un turno, es posible colocar hasta 250 m2 de regla. Doce horas en el suelo se puede caminar en las personas, y después de cuatro días el suelo está listo para el acabado de la instalación. Y todo esto gracias a la cantidad mínima de agua en el mortero de arena y cemento.

En tercer lugar, en la producción de mortero y su colocación, es posible utilizar diversos equipos de construcción modernos, desde bombas de hormigón hasta sopladores neumáticos. La calidad y composición de la solución permite que se aplique a una altura de ochenta metros y una distancia de ciento cincuenta metros.

Y en cuarto lugar, el costo de producir este tipo de regla es muy competitivo. Y todo gracias al bajo costo de los materiales utilizados en la fabricación y costo de trabajo . Los refuerzos de cemento, arena y fibra son mucho más baratos que las mezclas de polímeros de nivelación y la malla de acero o el refuerzo.

El aislamiento térmico está hecho de materiales densos y efectivos que aíslan el calor, principalmente de espuma de poliestireno y lana mineral. La densidad de la lana mineral para su uso en soleras de suelo debe ser no menos de 140-160 kg / m, la densidad de la espuma de poliestireno -. Densidad mínima de 35. Lana mineral suave (y lana de vidrio), varios montículos de aislamiento térmico (poliestireno expandido, perlita, lana ecológica, lana mineral, vidrio de espuma ) se usan en pisos hechos en troncos. agregados de arcilla expandida no es un aislamiento eficaz, como, por ejemplo, para lograr el mismo coeficiente de aislamiento como la de poliestireno de 10 cm, se debe hacer 25-35 cm de relleno.

Usabilidad: acopladores basados en procesos húmedos donde la mezcla se agitó con agua tienen algunos inconvenientes en funcionamiento - solamente una obra de tierra con temperatura positivo por encima de +5 grados, la probabilidad de fugas a través de las grietas en los techos más bajos.

Las soleras prefabricadas deben tener en cuenta factores tales como la entrega de materiales al sitio - yeso, tableros de partículas, de fibras orientadas, yeso, elevación de cemento, láminas de madera contrachapada muy incómodo para los pisos superiores en los tamaños de producción estándar, pero se puede recoger en los tornillos a temperaturas bajo cero, pero en alto La humedad de la habitación tales placas pueden conducir y crear matrimonio en el trabajo y problemas en la operación.

Limpiar la arena sembrada es muy difícil encontrar y traer grandes ciudades. A partir de las operaciones de carga del cemento, se forma polvo, que debe limpiarse por sí mismo. Además, todo esto es bastante difícil de mover, especialmente en pisos altos y largas distancias.

Si no se obtiene el solado de cemento, es mucho más difícil de corregir en la mayoría de los casos es necesario eliminar. Los solados prefabricados se pueden desmontar y volver a montar con pérdidas mínimas de material, a excepción de inundaciones con agua como resultado de fugas. En tales casos, el piso no está sujeto a reparación.

Una mezcla de cemento y arena es un componente de muchas soluciones y mezclas secas. Tanto la arena como el cemento se pueden usar en concreto o mortero , yeso y similares.

Efecto de una mezcla de cemento y arena sobre las propiedades del producto final

Las proporciones de cemento y arena afectan directamente las propiedades del mortero o la mezcla seca. Además, la influencia es multidireccional, ya que cemento es un componente astringente, y la arena es un relleno. En consecuencia, aumentar la proporción de cemento en la mezcla:

- Aumenta la velocidad de configuración de la solución;

- Fortalece la fuerza (hasta cierto límite);

- En algún momento, el exceso de cemento provoca un secado excesivo de la mezcla y la aparición de grietas;

- Además, el cemento es más costoso que la arena, por lo que aumentar su participación aumenta el costo de la mezcla final.

Sand, a su vez, proporciona una solución:

- Plasticidad;

- Dureza

- Sin embargo, exceder la proporción de arena en comparación con el cemento por encima de los límites razonables conduce a la pérdida de resistencia y al desmoronamiento.

Consumo de mezcla por metro cúbico

El consumo de mezcla de cemento y arena por metro cúbico de solución (no importa para qué; soleras de piso o para la formación de estructuras de concreto) depende de las proporciones óptimas para un tipo dado de solución. La variabilidad del caudal se refiere únicamente al peso de la mezcla, ya que su volumen corresponderá al volumen de la solución terminada, ajustado para agua.

Tenga en cuenta que agregar cemento a la arena prácticamente no aumenta el volumen final de la mezcla. Es decir, si agrega 300 kg de cemento al metro cúbico de arena, el volumen de la mezcla seguirá siendo de 1 metro cúbico. La razón es que las partículas de cemento son muy pequeñas y ocupan fácilmente el espacio entre las partículas de arena. Esto es lo que determina la homogeneidad y la monoliticidad de la solución final.

Supongamos que queremos preparar una solución de marca M200 en cemento M500. La proporción óptima de dicha solución es de 1 a 3, es decir, la proporción de cemento es del 25%.

El metro cúbico de arena pesa aproximadamente 1400 kg. Partiendo del hecho de que necesitamos un 25% de cemento, será aproximadamente de 350 kg. El peso final de la mezcla de cemento y arena será de 1.750 kg. Es este peso de un metro cúbico de una mezcla que se considera promedio.

No olvide que estamos hablando de un metro cúbico de mezcla seca. El volumen de la solución terminada será mayor debido a la adición de agua.

¿Qué factores afectan el consumo de la mezcla?

De hecho, la mezcla de cemento y arena es un trabajador mortero (si no tiene en cuenta el agua y varios aditivos modificadores). En consecuencia, el consumo de la mezcla depende principalmente de la escala de trabajo y la necesidad de una solución.

El peso de la mezcla de cemento y arena se ve afectado por:

- relación proporcional de arena a cemento (cuanto mayor es la proporción de cemento, más pesada es la mezcla);

- propiedades de la arena (la arena con partículas gruesas será más pesada que la arena fina).

El consumo de trabajo de la mezcla de cemento y arena ya depende del tipo específico de trabajo y sus características. Por ejemplo, el consumo de la mezcla en la solera del piso depende del grosor de la regla. Con un grosor creciente, necesita más mortero, respectivamente, más mezcla de cemento y arena.