CNC 機械での合板の切断 – 数値制御を備えた工作機械で合板ブランクを加工します。 CNC マシンを使用すると、自動または半自動モードで部品を製造できます。 このタイプの製造の利点は、動作の精度が高いことです。 合板の CNC 加工は、個人生産でも工場でも実行できます。

特徴

コンピュータ数値制御装置により、オペレータの介入を最小限に抑えることができます。 製造後、部品に追加の加工は必要ありません。

工作機械を使用すると、次のようなさまざまな種類の加工を実行できます。

- レーザ;

- フライス加工;

- ウォータージェット。

プラズマ処理もあります。 ただし、他のタイプに比べて使用頻度は低くなります。 加工の種類によっては、メリットもあればデメリットもあります。 どのマシンを選択するのが良いかわからない場合は、それらの考慮事項に特に注意を払う必要があります。

作業に最適な素材はシート状の素材です。 リストされている製造タイプの中で、最も一般的なのはフライス加工です。 機械上で正確な寸法と滑らかなエッジを備えた部品を確実に製造できます。 レーザー切断は合板の切断に適しています。

切断する場合は、ユニットの使用規則を遵守する必要があります。

フライス加工を使用すると、ほぼすべての種類の部品を作成できます。 最新のモデルはコンパクトなので、狭い部屋にも設置できます。 数値制御により簡単な操作が可能です。 そのおかげで、経験がなくても合板加工を扱うことができます。 機械を購入すると、その操作方法を説明した説明書が届きます。

フライス装置の種類

最も一般的で機能的なのはフライスタイプです。 機械の設計はコレット クランプの存在を前提としています。 これを利用すると、さまざまな直径のカッターを機械で使用できます。

サイズは小さいです。 しかし同時に、定格電力も低くなります。 ほとんどの場合、このようなユニットは、より高い精度を確保するために部品の追加処理に使用されます。

ウォータージェット機もございます。 3 番目のタイプのデバイスは、垂直ベースで表されます。 機能が充実しており、サイズも大きいです。 このため、デバイスは広い面積のある部屋にしか設置できません。

目的

他のユニットを使用する場合よりも、フライスを使用して合板を加工する方が簡単であることが優先されます。 フライス加工装置により、複雑な形状の部品の製造が可能になります。

フライス加工のおかげで、次のことが可能になります。

- コーニス、プラットバンド、ベースボードのプロファイリング。

- 曲線で輪郭に沿って切断する。

- 溝、形状の凹部を作成する。

- 表面装飾。

- 穴を開けること。

切り込み深さはCNCルーター上で調整可能です。 この機能は自動処理を提供します。 オペレータは、カッターが移動する軌道を指定する必要があります。 ずさんにカットした場合、制御プログラムがこの問題を解決します。

利点

合板をフライス加工すると、きれいで滑らかな表面を持つ部品を得ることができます。 レーザーを使用するとエッジが焦げて火傷を負います。 端部を処理するには追加の手順が必要です。

その他の利点は次のとおりです。

- 厚い材料を扱う能力(フライス切断のおかげで、10センチメートルの厚さを加工できますが、レーザー切断では1センチメートル以下の厚さに対応できます)。

- 3次元製品やパネルの曲面CNC切断の作成。

- 面取り、丸め、溝加工。

合板を切断するために設計された特別なカッターがあります。 このようなカッターを使用すると、切断面に糸くずやその他の欠陥が形成されずに部品を作成できます。

しかし、合板のレーザー加工には多くの利点もあります。 レーザー切断機を使用すると、正確な形状と壊れやすい要素を備えた小さな部品を製造できます。 合板をCNCレーザー切断することで、ワークに機械的負荷がかかりません。

準備

生産の前に、CNC マシンを動作させる準備をする必要があります。 ユニットのセットアップには 2 つの段階があります。 1つ目はツールブロックのセットアップによって表され、2つ目は動作メカニズムによって表されます。

セットアップは段階的に実行されます。

- ベースと締結要素を固定する。

- 安定した動作を確保するために工作機械の機構を暖機します。

- 制御プログラムをアイドル状態で実行します。

さらに、次のことを確認する必要があります。

- システムのメカニズムがどれほどクリーンであるか。

- 図面とワークは一致していますか?

- 冷却水や潤滑油は十分ですか?

カッターを使用して連続加工を行う場合は、最初のワークの加工を注意深く監視する必要があります。 これを利用すると、調整後にエラーがあるかどうかを判断できます。 不正確な点がある場合は、追加の修正を行う必要があります。 複数の要素がある場合、シート上のレイアウトにより合板が節約されます。 セットアップ後、制御プログラムをチェックする必要はありません。同様のパラメータに従って部品が生成されます。

切断

合板の切断を開始する前に、カッターがチャックにしっかりと取り付けられていることを確認する必要があります。 これを行うには、カートリッジとナットがしっかりと締められていることを確認してください。 チェックはレンチを使用して行います。

次に、カッターが貫通する深さを調整する必要があります。 リミッターノブを使用すると、必要に応じてこのインジケーターを簡単かつ迅速に調整できます。 フライス加工をテストするには、不要な合板を使用することをお勧めします。

経験の浅いユーザーの多くは、切断するカッターが大きいほど良いと信じています。 しかし、「より良い仕事をするために大きな工具で切る」という原則はここでは機能しません。 カッターの直径が大きい場合は、工作機械の速度を低速に設定する必要があります。 機械を購入すると、どのパラメータが処理に最適であるかを確認できる説明書が付属します。

合板ブランクの寸法は10センチメートルを超えてはいけません。 大型部品の製造には、特別な CNC 機械が使用されます。 プロフェッショナルユニットを使用すると、3 軸加工を実行したり、より厚い合板を切断したりできます。 以前はオペレーターが自分で部品を切断していましたが、現在では生産が自動的に実行されます。 作業を監視するには 1 人が必要です。 生産をリモートで制御できます。

利用範囲

フライス盤を使用して合板を切断することは、建設業界で使用されます。 そのおかげで、床、壁の型枠、基礎が作られます。 合板は次の用途にも使用されます。

- 造船;

- 屋根工事。

- 床を敷く。

- インテリア・デザイン;

- 家具の製作。

CNC マシンのフライス加工を使用して、形状の切削を作成します。 カッティングのおかげで、広告構造が作成されます。 合板には高い性能特性があります。 看板などの小さな立体文字の作成に利用できる素材です。

記事のすべての写真

特定の工芸品の図面に指定されている寸法に合板を正しく切断するにはどうすればよいですか? 切断面のエッジが欠けないように、スラブ材を最大限の精度と精度で切断するにはどうすればよいでしょうか?

これらおよび同様の疑問は、現代の言葉の意味での合板が最初に作られた時代から、建具職人や大工を悩ませてきました。 それ以来、そして今日に至るまで、自分の手や特殊な電気機器を使用して切断するための多くの方法が開発されてきました。

この記事では、合板を切断する方法と使用するツールについて説明します。 リストされた方法は、芸術的な鋸引きのプロセス、家具の製造中、外装建設プロジェクトの材料を切断する場合などに使用できます。

最適な切断方法を選択する基準

合板の切断は、加工される材料と切断工具を必要とするプロセスです。

ツールとその使用方法を選択するときは、加工される材料の次のパラメータを考慮する必要があります。

- シートの厚さ。

- シートのサイズ(長さと幅)。

- 密度;

- 硬度;

- グレードとその結果としての節の存在。

- 繊維の配置。

- 切断構成。

リストされたポイントをさらに詳しく検討してみましょう。 小さな合板を切断する必要がある場合は、通常のジグソーで対処できます。 シートの長さと幅が大きい場合、通常のジグソーのフレームでは十分ではないため、電動アナログを使用する必要があります。

組織の密度と材料の硬さに応じて、切断を実行する切断刃と工具が選択されます。 たとえば、ベニヤが硬い場合、セットブレードの使用は推奨されません。そのような切削工具を使用するとベニヤが破損し、複数のチップが残ったエッジが残るためです。

もう 1 つのポイントは、カットの品質に影響を与える可能性がある結び目の存在です。 節や同様の欠陥の有無は合板のグレードによって決まります。グレードが高いほど欠陥が少なく、切断しやすくなります。

繊維の配置により、スラブの切断が大幅に複雑になったり、逆に単純になったりすることがあります。 たとえば、繊維に沿って切ると特別な力を必要としないので簡単で、切り口も滑らかできれいに仕上がります。 合板を木目に沿って切断することは、より多くの労力を必要とし、欠ける可能性が高いため、より困難です。

そして最後に、切削の形状は、工具と切削方法の選択に大きく依存する要素です。

芸術的な鋸引きを行う場合は、ジグソー、フライス、または革新的なレーザー切断装置が必要になります。 単純に材料を直線に切断する必要がある場合、工具に特別な要件はありません。重要なのは、切断性能が高いことです。

合板を加工するための装置

まず、合板を切断するための機器は、家庭用および産業用のタイプに応じて分類されます。

- 家庭用機器生産性が低いのが特徴で、家庭での使用を目的としています。

- 産業機器概して、それは静止しており、半自動または自動モードで動作し、最終結果の高品質を保証します。

現在、木質積層板の切断には次の工具が適しています。

- 手のジグソー。

- ジグソーパズル;

- 細かい歯の付いた手鋸。

- バンドソー。

- 丸鋸;

- フライス切断のための装置。

- レーザー切断装置。

リストされている各デバイスを詳しく見てみましょう。

ハンドジグソーを使用する

合板を欠けずに切断する方法を知りたい場合は、ハンドジグソーが必要です。 このツールで使用されるファイルは、広がりが最小限で、歯のサイズが非常に小さいです。

重要: このツールの重大な欠点は、フレームのサイズが限られていることです。

そのため、フレームの長さ以下の合板を扱う場合にのみ使用できます。

このツールには次のような利点があります。

- ジグソー本体と交換用ファイルの両方が低価格。

- 直線切断だけでなく芸術的な切断にも使用できます。

フライス合板の価格

| 3-6 | 45 | 30 | 25 | 22 |

| 7-10 | 53 | 38 | 32 | 27 |

| 12-20 | 60 | 45 | 37 | 30 |

| 21-24 | 76 | 67 | 52 | 38 |

| 27-30 | 95 | 83 | 65 | 47 |

| 35-40 | 120 | 107 | 94 | 83 |

追加サービスの費用

合板フライス盤装置

同社のフリートには、2x4 メートルの作業テーブルを備えた新しい高精度フライス盤が 2 台含まれています。 この機械は合板シートを0.03 mmの精度で切断できます。 機械の制御は完全に自動化されており、数値制御 (CNC) を備えたコントローラーによって実行されます。 機械には 3 kW 水冷スピンドルと最大 24,000 rpm の回転速度が装備されています。 生成される運動エネルギーは、厚さ 70 mm までの合板を快適な速度でフライス加工するのに十分です。 ポータルとフレームは厚さ 9.5 mm のスチールプロファイルで作られています。 部品の質量が大きいため、発生する振動が減衰します。 切削工具は、ぎくしゃくしたり振動することなくスムーズに送ります。 速度設定を正しく選択すると、欠け、バリ、焼き付きのない刃先が得られます。 追加オプションのツールセンサーは主軸をZ座標に沿って「0」に設定し、ワークテーブル上のワークの厚さを自動的に測定します。 注文の処理時間を節約できるちょっとした便利な機能です。

制作現場のフォトレポート

合板の性質

合板は木の軽さと温もり、美しい自然の風合い、低コスト、加工のしやすさを兼ね備えた安価な万能素材です。 合板の人気は絶えず高まっていますが、その主な理由は、環境に優しい材料であるためです。

樺合板と針葉樹合板の質感

合板はフライス加工に適しています。 建築、家具製造、広告や美術品、ランプ、園芸工具などの幅広い部品や部品の製造に使用されています。 バーチ合板が最も人気があります。 針葉樹合板とは違い、色が均一で柔らかな質感が魅力です。 最も一般的な含浸タイプは FC、FSF です。 1つ目は内装工事専用です。 2 番目のタイプの含浸により、合板は湿気や温度変化に対して部分的に耐性が得られます。

合板フライス加工の特徴

CNC マシンで合板をフライス加工することにより、最小限のバッチ起動コストで、ほぼあらゆる複雑さの部品をあらゆる数量で製造することが可能になります。

合板は装飾的なパーティションの製造に使用されます

切削工具(カッター)の直径は 3 mm または 6 mm であるため、フライス切削では、レイアウトの複雑さや製造される部品の形状に一定の制限が課せられます。 たとえば、内側のコーナーをフライス加工するプロセスでは、半径と呼ばれる効果が現れます。内側のコーナーは鋭くなく、滑らかになります。 半径がスパイクなどの重要な構造要素に現れると、半径が重要になる可能性があり、その後、製品の正しい組み立てが妨げられます。 ほとんどの場合、半径は追加のサンプルによって補正されます。 カッターの厚みにより、小さなお土産製品の製造に合板フライスを使用することはできません。 この場合、この欠点のないレーザー技術を使用する必要があります。 その他のすべての場合、小さな部品の品質が重要ではない場合は、フライス加工が合板を切断する最適な方法であることに変わりはありません。

フライス盤があると、ヒンジの挿入、複雑な穴、凹部の形成、木彫りなどの作業が非常に簡単になります。 しかし、これは専門的で高価な機器が必要であるということをまったく意味するものではありません。単純な手動装置があれば十分です。

必要なのは、基本的に木材を扱い、電動工具を使用できることだけです。 さらに、願望を持つ必要があります。そうでなければ、結果は決して得られません。 働く意欲のない人は、単に家具を購入するか、新しいドアを取り付けたり鍵を切ったりするために職人を雇うだけです。 特に電動工具を使用する作業には、一定の知識と、特に安全上の注意が必要です。

このフライス装置は木材と金属の両方を加工できるように設計されています。 その助けを借りて、あらゆる形状の凹部や穴を形成することが可能です。 これにより、ヒンジの挿入やロックの挿入などの作業が大幅に簡素化されます。 ノミと電動ドリルを使ってこれを行うのはそれほど簡単ではなく、非常に時間がかかります。

フライス加工装置には、据え置き型とポータブル型(手動)があります。 手持ち式電動フライス盤は汎用デバイスと考えられており、アタッチメントの存在下で、デバイスまたはデバイスに対して部品の位置を変更するだけで、さまざまな目的の操作を実行できます。逆に。

定置式機器は、木材や金属製品の大量生産が確立されている工場や工場で使用されます。 このような条件下では、切断アタッチメントは静止しており、ワークピースは希望の経路に沿って移動します。 逆にハンドツールを使用する場合は、パーツを動かさずに固定して加工するだけですが、一部ハンドツールの固定が必要な箇所もあります。 これは設計で規定されているため、より汎用的であると考えられます。 これは、多数の部品を処理する必要があり、固定機械を使用できない場合に特に当てはまります。

自家製フライス盤は、中央に穴のある水平なプラットフォームで、そこに手持ち式の装置が下から取り付けられています。

自家製フライス盤は、中央に穴のある水平なプラットフォームで、そこに手持ち式の装置が下から取り付けられています。 フライス盤にはさまざまな種類がありますが、家庭で使用する場合や独立してビジネスを始める場合には、ユニバーサルモデルの方が適しています。 通常、さまざまな種類の作業を実行するための一連のカッターとさまざまな装置が装備されています。 ただし、手動フライスを使用する場合、単純な作業には固定式の機械を使用する場合よりもはるかに時間がかかる可能性があります。

手動フライス装置を使用すると、次のことが可能になります。

- 任意の形状(曲線、長方形、組み合わせ)の溝や凹みを作成します。

- 貫通穴と非貫通穴をドリルで開けます。

- あらゆる構成のプロセスの端とエッジ。

- 複雑な形状のパーツを切り出します。

- 部品の表面に図面やパターンを適用します。

- 必要に応じてパーツをコピーします。

部品のコピーは電動フライス盤の機能の 1 つです。

部品のコピーは電動フライス盤の機能の 1 つです。 このような機能があることにより、同じ種類の家具の製造や、家具の製造に関係のない同一の部品の製造を簡略化することが可能となる。 これは、このツールの主な利点の 1 つです。 原則として、同じ種類の部品を製造するには、1 つの操作のみを実行するように設計されたコピー機を設置する必要がありますが、特に小規模企業では必ずしも利益が得られるとは限りません。

ツールの使用開始と手入れ

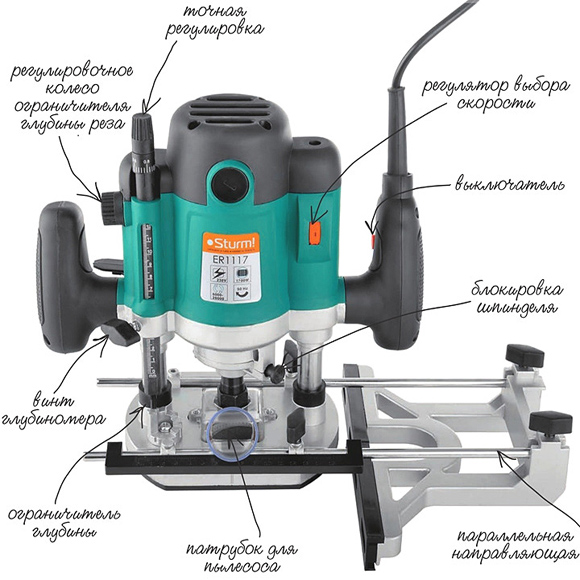

このデバイスがどのように機能するかを理解するには、その主要な部品とその目的をよく理解する必要があります。

主要成分の構成と用途

手動フライス加工装置は、金属製の本体と、同じ本体内に配置されたモーターで構成されています。 ハウジングからシャフトが突き出ており、その上にアダプターとして機能する各種コレットが取り付けられています。 さまざまなサイズのカッターを取り付けることができます。 カッターはコレットに直接挿入され、一部のモデルに用意されている特別なボルトまたはボタンで固定されます。

手動フライス装置の主な要素とその目的。

手動フライス装置の主な要素とその目的。 フライス加工装置の設計には金属プラットフォームが含まれており、本体にしっかりと接続されています。 2本のロッドで本体に取り付けられています。 プレートの外側には滑らかなコーティングが施されており、動作中のスムーズな動きを保証します。

手動フライス装置には、調整できるいくつかの特性があります。

- 加工深さを調整するためのハンドルと目盛による。 調整は1/10mm単位で行います。

- カッターの回転速度を調整します。

ツールを使いこなす初期段階では、低速または中速で作業することをお勧めします。 ただし、速度が速いほど、作業の効率が向上することを常に覚えておく必要があります。 特に、これがマスクできない重要な目に見える領域に関する場合はそうです。

これらのレバーのほかに、製品のオン/オフを切り替えるボタンやロックボタンもあります。 これらの要素は基本的なものであり、高品質で安全な作業を保証します。 平行停止もあり使いやすさに貢献します。 しっかりと固定することも、作業領域の中心からの移動を調整することもできます。

手持ち式フライス盤のお手入れ

通常、工場製品はテストされ潤滑された人の手に渡るため、追加の措置は講じるべきではありません。 稼働中のみ、その清浄度と保守性を監視する必要があります。 同時に、定期的にほこりを取り除き、パスポートに記載されている場合は潤滑剤を交換する必要があります。 特に可動部には潤滑が必要です。 オプションとして、エアゾール潤滑剤を使用できますが、Litol などの通常の潤滑剤でも問題ありません。 粘度の高い潤滑剤の使用は、切粉や粉塵が付着するためお勧めできません。 エアゾール潤滑剤を使用すると、この要因を排除できます。

体の滑らかな部分である足裏にも潤滑が必要です。 定期的に注油することでスムーズな動きが保証されます。

それにもかかわらず、購入した商品の組み立ての品質と潤滑剤の存在を必ず確認する必要があります。

残念ながら、すべてのメーカー、特に国内メーカーが製造品質を重視しているわけではありません。 使用開始から数時間後に、ネジが正しく締められていなかったため、製品からネジが外れる場合があります。

回転速度調整

あらゆるツールの操作は、まず第一に、加工される材料の性質に関連する特定の条件に関連付けられます。 合板、複合材料、または通常の木材を使用できます。 これに応じて、電化製品の回転速度が設定されます。 原則として、技術データシートには、使用されるカッターだけでなく、処理される表面の技術的特性や特性に応じて、装置の動作パラメータが常に示されています。

各種カッターを使用した際の加工速度の指標です。

各種カッターを使用した際の加工速度の指標です。 カッターの固定

まずはカッターの取り付けと固定から作業が始まります。 同時に、基本的なルールを遵守する必要があります。すべての作業はコードプラグをソケットから取り外した状態で実行されます。

カッターは特定のマークに従って取り付けられており、マークがない場合は、 * カッター自体の長さ以上の深さまで取り付けられます。 特定のモデルにカッターを取り付ける方法は、デバイスの技術文書に含まれる説明書に記載されています。 実際のところ、各モデルには独自の設計上の特徴がある可能性があり、これについてこの記事で説明することはできません。

作業を開始する前にカッターを装置に取り付けます。

作業を開始する前にカッターを装置に取り付けます。 彼らが言うように、シンプルなモデルとより「高度な」モデルの両方があります。 一部機種には軸回転ロックボタンが付いており、カッターの取り付けが容易になります。 一部の、特に高価なモデルにはラチェットが装備されています。 したがって、カッターの取り付けプロセスを具体的に説明することは不可能であり、そのようなデバイスの操作に精通している人なら誰でもすぐに理解できるため、意味がありません。

加工深さ調整

各モデルには独自の最大加工深さがあります。 同時に、必要な深さは必ずしも最大であるわけではなく、作業前に一定の深さが設定されます。 最大の深さが必要な場合でも、装置に過負荷がかからないように、加工プロセスを複数の段階に分割し、段階的に加工深さを変更します。 調整のために、特別なストップ、リミッターが提供されます。 構造的には、バーの下にあるディスクの形で作られており、その上にさまざまな長さのストップが固定されています。 このような脚の数は 3 から 7 までありますが、多ければ多いほど良いという意味ではありません。 たとえ脚の数が最小限であっても、それぞれの脚を調整できればベターです。 このストップを最適な位置に固定するには、フラグの形のロックを使用する必要があります。

加工深さを調整するプロセスは次のとおりです。

したがって、ワークピースは所定の深さまでフライス加工されます。

したがって、ワークピースは所定の深さまでフライス加工されます。 高品質で高価なモデルには、フライス深さを正確に調整するためのホイールが付いています。

このホイールを使用すると、以前の設定を妨げることなく、より正確に深さを設定できます。

このホイールを使用すると、以前の設定を妨げることなく、より正確に深さを設定できます。 このホイール (上の写真では緑色) を使用すると、わずかな範囲内で深さを調整できます。

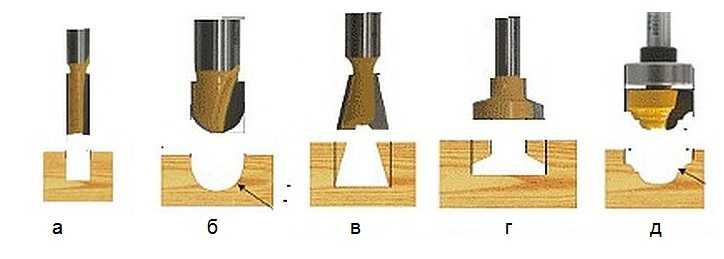

ハンドフライス工具用フライスカッター

フライスは、複雑な形状の刃先を持つことができる切削工具です。 原則として、すべてのカッターは回転運動用に設計されているため、円筒形になります。 コレットにクランプされるカッターのシャンクも同形状です。 一部のカッターにはスラストローラーが装備されており、切断面と加工材料との距離が一定に保たれます。

フライスは高品質の金属とその合金のみから作られています。 柔らかい木材を加工する必要がある場合は、HSS カッターで十分です。硬い木材を加工する必要がある場合は、より硬い HM 合金で作られたカッターを使用することをお勧めします。

各カッターには独自の技術的特徴があり、高品質で長期にわたる作業を実現します。 主な指標は回転の最大速度ですが、過大評価してはなりません。過大評価しないと故障が避けられません。 カッターが切れ味が悪い場合は、自分で研ぐ必要はありません。 カッターの研磨は、高価な特殊な装置を使用して行われます。 結局のところ、カッターを研ぐだけでなく、その形状を維持することも必要ですが、これも同様に重要です。 そのため、何らかの理由でカッターが切れ味が悪くなった場合は、新しいものを購入した方が安くなります。

最も人気のあるカッター

仕事で他のカッターよりも頻繁に使用されるカッターがあります。 例えば:

溝型は、ワークピース上の任意の場所に凹部を作成できるように設計されています。

溝型は、ワークピース上の任意の場所に凹部を作成できるように設計されています。 単一の金属から作られたシンプルでモノリシックなカッターや植字機もあります。 セットカッターは、一連の切削要素の基礎となるシャンクで構成されています。 様々な厚みのワッシャーを使用し、切断面を選択してシャンクに取り付けることで、ワーク表面に任意の凹凸を形成することができます。

セットカッターとは、切断面と座金がセットになっており、ご希望の形状のカッターを組み立てることができます。

セットカッターとは、切断面と座金がセットになっており、ご希望の形状のカッターを組み立てることができます。 実際、カッターはたくさんありますが、これは生産されるもののほんの一部にすぎません。 すべてのカッターは、シャンクの直径、切断面の直径、高さ、ナイフの位置などが異なります。 手動フライス盤の場合は、最も一般的なカッターを 5 個セットすれば十分です。 必要に応じていつでも購入できます。

ハンドフライス工具の使用に関するルール

電動工具の使用には、特に高速で回転する要素がある場合、特別なルールが必要です。 また、作業により四方八方に飛散する切りくずが発生します。 ほとんどのモデルには保護シールドが装備されていますが、これは切りくずの流れを完全に防ぐものではありません。 したがって、このようなツールを使用する場合は、安全メガネを着用して作業することをお勧めします。

写真はバキュームクリーナーを接続して切り粉を除去したモデルです。

写真はバキュームクリーナーを接続して切り粉を除去したモデルです。 一般的な要件

電動ハンドルーターを使用して安全に作業するための基本要件に従っていれば、最終的には作業の品質と安全な結果が満足できるでしょう。 条件は次のとおりです。

要件はそれほど複雑ではなく、十分に実現可能ですが、要件を無視すると危険にさらされることになります。 そしてもう 1 つ、同様に重要なことは、フライス工具を手に持って、それがどのように機能するかを感じることができることです。 深刻な振動を感じた場合は、停止して原因を分析する必要があります。 カッターが切れていたり、結び目があったりする可能性があります。 場合によっては、カッターの回転速度を正しく設定する必要があります。 ここでは、速度を上げるか下げるかを実験できます。

エッジ処理: テンプレートの使用

木の板の端はカンナなどで処理すると良いでしょう。 それが不可能な場合は、時間はかかりますが、ハンドルーターを使用することもできます。 これらの作業は、テンプレートなしとテンプレートありの両方で実行されます。 スキルがない場合、またはスキルがほとんどない場合は、テンプレートを使用することをお勧めします。 刃先の加工には、切断部の先端にベアリングが1つ、先端にベアリングが1つ付いたストレートエッジカッターを使用します(写真参照)。

エッジカッター。

エッジカッター。 加工済みの基板などの平らな物体をテンプレートとして使用できます。 さらに、テンプレートの長さは、処理されるワークピースの最初と最後の両方で、ワークピースの長さよりも長くなければなりません。 こうすることで、エッジの始まりと終わりの凹凸を避けることができます。 ここで最も重要なことは、テンプレートまたはテンプレートとして機能するオブジェクトの表面が滑らかで均一であることです。 また、その厚さはベアリングと切削部の間にある隙間を超えてはなりません。

パーツの幅が切断パーツの長さより小さい

さらに、切断部分が長ければ長いほど、より多くの労力が必要となるため、工具での作業はより困難になります。 この点で、切断部分の長さが平均的なカッターを使用して作業を開始することをお勧めします。 エッジ処理の動作原理は次のとおりです。

- テンプレートは、希望の高さで平らな水平面になるように取り付けられます。

- テンプレートはテーブルまたはその他の表面にしっかりと取り付けられています。

- ローラー付きカッターは、ローラーが型板に沿って移動し、カッター(切断部)がワークに沿って移動するように設置されています。 これを行うには、テンプレート、ワークピース、ツールを使用して必要な操作をすべて実行します。

- カッターは作業位置に取り付けられ、クランプされています。

- この後、ツールがオンになり、テンプレートに沿って移動します。 この場合、処理の深さによって決まる移動速度を決定する必要があります。

- 都合に応じて、フライスユニットは押すことも引くこともできます。

最初のパスの後、停止して作業の品質を評価する必要があります。 必要に応じて、ツールの位置を調整して別のパスを作成できます。 品質が満足のいくものであれば、クランプが取り外され、ワークピースが解放されます。

このアプローチを使用すると、エッジに沿って、またはその一部の 4 分の 1 を削除することができます。 これは、部品内に必要な深さまで刃先が伸びるように刃先を設定することによって行われます。

家具のファサードのクォーターショット。

家具のファサードのクォーターショット。 カッターを定形カッターに交換し、ガイドを移動し、ストップを使用すると、実際にパーツに縦方向のパターンを適用できます (下の写真)。

ワークに縦方向の模様を施します。

ワークに縦方向の模様を施します。 同様のフライス加工技術 (テンプレートを使用) を使用すると、一般的な木材の加工技術を簡単に習得できます。 テンプレートのインストールにはかなりの時間がかかるため、しばらくしたらテンプレートを放棄しても構いません。

テンプレートを使わずにまっすぐなエッジを作る方法: 経験がなければこれはできません。

テンプレートを使わずにまっすぐなエッジを作る方法: 経験がなければこれはできません。 パーツの幅が切断パーツの長さよりも大きい

多くの場合、ワークピースの厚さはカッターの切断部分の長さよりも大きくなります。 この場合は次のように進めます。

- 最初のパスの後、テンプレートが削除され、別のパスが作成されます。 この場合、テンプレートはすでに処理された部品になります。 これを行うために、ベアリングは機械加工された表面に沿ってガイドされます。 切断部分が再び欠けている場合は、別のパスを作成する必要があります。

- 最終加工では、端にベアリングが付いたカッターを使用し、ワークピースを上下逆にして、その後クランプで固定する必要があります。 その結果、ベアリングは加工面に沿って移動します。 このアプローチにより、厚い部品の加工が可能になります。

ベアリングは加工面に沿ってガイドされ、刃先がワークピースの残りの部分を加工します。

ベアリングは加工面に沿ってガイドされ、刃先がワークピースの残りの部分を加工します。 ハンドフライス工具の使い方をマスターするには、大量の粗いブランクが必要になりますが、後で捨てても問題ありません。 初めて成功した人は誰もいませんでした。 何かを達成するには、一生懸命訓練する必要があります。

さまざまな形状のエッジを実現

図形エッジが必要な場合 (おそらく必要である可能性が高いですが)、まずこのエッジの状態に注意を払います。 平らでない場合は、平らにしてから、適切なカッターを選択して湾曲したエッジの形成を開始する必要があります。

丸みを帯びたエッジ。

丸みを帯びたエッジ。 ローラーが移動する曲率をカッターが倣わないように表面を準備する必要があります。 この場合、一連のアクションが必要です。そうでないと、肯定的な結果は得られません。

率直な曲面を加工する必要がある場合、テンプレートなしでは処理できません。 最初にパターンを適用し、ジグソーでテンプレートを切り出すことで、厚さ約 10 mm の合板から切り出すことができます。 テンプレートの端はハンドルーターを使用して完璧にする必要があります。

フライス合板は、正確なサイズの滑らかなエッジの部品を得ることができる加工方法です。 滑らかなラインとプロジェクトのすべての詳細への準拠は、このタイプのカッティングの特徴です。数値制御を備えた現代の木工装置は日々高性能になっていますが、一般の人にとってその価格では自宅で作業を行うことができません。 作業場であまりスペースをとらず、操作が簡単で、自分の手で比類のない合板製品を作成できるポータブルフライス盤のモデルがあります。

ハンドルーターを使った作業

ハンドルーターを使用する場合、いくつかの特別な機能があります。 現代の産業は、家庭の職人に木製部品を自分の手でフライス加工できる幅広い手工具を提供します。 誰もが認める業界リーダーは、マキタ、ボッシュ、そして国内メーカー - Energomash、Rostec、Fiolent などです。ツールの選択は、予算の大きさだけでなく、デバイスの要件にも依存します。

フライス盤には主に 2 つのタイプがあります。

- 垂直潜水艇。

- 角;

- 組み合わせた。

最初のタイプは優れた機能を備えており、すべてのデバイス モデルに普及しています。 異径カッターに対応したコレットクランプを装備し、繰り返し作業など幅広い設定が可能です。

エッジ ルータは、より小さいサイズと電力が特徴です。 この装置の主な目的は、合板シートの側面をきれいに仕上げることと、無垢材やMDFのエッジを切断することです。

複合ルーターは垂直ベースで構成されており、デバイスを解体すると、そこからコンパクトなエッジングツールが得られます。

ルーターを使用すると、木材の加工が容易になるだけでなく、他のツールを使用した場合にはほとんど不可能な作業も可能になります。たとえば、2 つの木製部品を接続するためにほぞを作成したり、ロック用の穴をすばやく開けたり、ネジを切ったりすることができます。合板のシートから複雑な形状の一部を作成したり、その表面を美しい模様で装飾したりできます。 このような自動ツールの主な機能は次のとおりです。

- コーニス、プラットバンド、巾木、ガラスビーズのプロファイリング。

- 複雑な曲線の輪郭に沿って木材を切断する。

- 溝、形状の凹部を作成する。

- 表面装飾。

- 穴を開けること。

切断深さを正確に設定できるため、ルーターの軌道を手動で設定するだけでプロセスを実質的に自動化できます。

ポータブルフライス盤の出力は 600 ~ 2300 W の範囲であり、最も強力なモデルでは硬材だけでなく、一部の種類のプラスチックも加工できます。

ルーターは硬い木材と柔らかい木材の両方に使用できます。

すべてのカッターが異なる材料に同様にうまく対応できるわけではないため、カッターの選択には特に注意を払う必要があります。

目次に戻る

適切なカッターの選び方

行う作業の種類や材料の種類に応じて、最適な方法で加工に対応できるカッターを選択することが重要です。 カッターはデザインだけでなく、シャンク径、材質、サイズ、形状も異なります。 その主な種類は次のとおりです。

- 円錐形のカッター - 材料シートを斜めに加工するために設計されています。

- プロファイル カッター - 縦方向の溝やその他の直線要素を作成するためのツール。

- V 字型 - 碑文を適用したり、壁が斜めに傾いた穴を作成したりするため。

- エッジング - 木材シートの端を処理するときに不可欠です。

- ディスクカッター - 水平面に溝を作るのに役立ちます。

- 「ツバメの巣」タイプのカッター - 接続しているほぞを切り取るため。

- フィレットカッター - 幅木、コーニス、ガラスビーズのプロファイリング用。

カッターは形状による分類の他にベアリング入りとベアリングレスに分けられます。 最初のタイプは定置フライス設備向けであるため、消耗品を購入する際は間違わないことが重要です。

カッターの保管には特別な要件が設けられています。 最新の切断装置は非常に硬いが壊れやすい素材で作られているため、カッターは他の工具とは別に保管する必要があります。 理想的なオプションは、カッターのセットがよく販売されている特別な木箱です。 このようなセットを購入するときは、各アタッチメントがソケットにどれだけしっかりと収まっているかに注意を払うことができます。場合によっては、ペンチを使用してアタッチメントを取り外す必要があります。 これは、輸送中にカッター同士がぶつかって損傷しないようにするためです。

目次に戻る

フライスを使った一連の作業

開始するための最初のステップは、カッターをチャックに取り付けることです。 取り付け後、カチッと音がするまでカートリッジを締め、その後レンチでナットを締めます。

その後のアクションは、加工される材料へのカッターの侵入深さを調整することを目的としています。 このパラメータは、デプスリミッターノブを使用して調整します。 ニーズに合ったパラメータを選択した後、不要な素材でルーターをテストし、必要に応じて設定を調整する必要があります。

フライスを使用する場合の重要なパラメータは、工具の回転速度と移動方向です。 最初の指標は、いくつかの要因に応じて選択されます。 たとえば、大径のカッターは低速で操作する必要がありますが、材料の狭い領域をカバーするツールは最大 20,000 rpm の速度で回転できます。 ルーターの最適な回転速度はメーカーの製品説明書に記載されていますが、動作中にこれらのパラメーターから逸脱することはお勧めできません。

動作中のツールの移動方向は、カッターの移動方向と逆でなければなりません。 そうしないと、カッターが滑って、工具が不用意に手から抜け落ちてしまう可能性があります。

すべての作業は急いで行わず、姿勢が安定し、両手で工具をしっかりと正しく持ちながらバランスを保つことができる必要があります。

作業を容易にするために、最もよく使用されるテンプレート、定規、およびアクセサリをテーブルまたは作業台に装備することをお勧めします。 リップフェンス、ガイドレール、丸い表面を加工するための凹部などの装置は、ほとんどのルーターの基本構成に組み込まれていますが、時間の経過とともに、それらの機能は特定の作業には不十分になります。