Schneiden von Sperrholz auf CNC-Maschinen – Bearbeitung von Sperrholzzuschnitten auf Werkzeugmaschinen mit numerischer Steuerung. CNC-Maschinen ermöglichen die Herstellung von Teilen im automatischen oder halbautomatischen Modus. Der Vorteil dieser Fertigungsart liegt in der hohen Präzision der Aktionen. Die CNC-Bearbeitung von Sperrholz kann sowohl in der privaten Produktion als auch unter Fabrikbedingungen durchgeführt werden.

Besonderheiten

Computer-numerische Steuerungsgeräte ermöglichen es, Bedienereingriffe auf ein Minimum zu beschränken. Nach der Herstellung bedarf das Teil keiner weiteren Bearbeitung.

Mit Werkzeugmaschinen können verschiedene Bearbeitungsarten durchgeführt werden:

- Laser;

- Mahlen;

- Wasserstrahl.

Es gibt auch eine Plasmabehandlung. Es wird jedoch seltener verwendet als andere Typen. Je nach Art der Verarbeitung ergeben sich sowohl Vor- als auch Nachteile. Wenn Sie nicht wissen, welche Maschine besser zu wählen ist, müssen Sie besonders darauf achten.

Die am besten geeigneten Materialien für die Arbeit sind Plattenmaterialien. Von den aufgeführten Fertigungsarten ist das Fräsen die beliebteste. an der Maschine sorgt für die Herstellung maßgenauer Teile mit glatten Kanten. Laserschneiden eignet sich besser zum Schneiden von Sperrholz.

Beim Schneiden müssen Sie die Regeln für die Verwendung des Geräts einhalten.

Mit Fräsen können Sie fast alle Arten von Teilen herstellen. Moderne Modelle sind kompakt und können daher in einem Raum mit kleiner Fläche aufgestellt werden. Die numerische Steuerung gewährleistet eine einfache Bedienung. Dadurch können Sie die Sperrholzbearbeitung ohne jegliche Erfahrung durchführen. Beim Kauf einer Maschine erhalten Sie eine Anleitung, die die Bedienung beschreibt.

Arten von Fräsgeräten

Am gebräuchlichsten und funktionellsten ist der Frästyp. Die Konstruktion der Maschine setzt das Vorhandensein einer Spannzange voraus. Mit seiner Hilfe können Sie Fräser mit unterschiedlichen Durchmessern mit der Maschine verwenden.

Sie sind klein. Gleichzeitig haben sie jedoch eine geringere Nennleistung. Am häufigsten werden solche Einheiten zur Nachbearbeitung von Teilen eingesetzt, um eine höhere Genauigkeit zu gewährleisten.

Auch Wasserstrahlmaschinen sind erhältlich. Der dritte Gerätetyp wird durch eine vertikale Basis dargestellt. Es verfügt über umfangreiche Funktionalität und ist groß. Aus diesem Grund kann das Gerät nur in einem Raum mit großer Fläche aufgestellt werden.

Zweck

Wenn Sie den Vorzug geben, ist es einfacher, Sperrholz mit einem Fräser zu bearbeiten als mit anderen Gerätetypen. Das Fräsgerät ermöglicht die Herstellung von Teilen mit komplexen Formen.

Dank Fräsen ist Folgendes möglich:

- Profilierung von Gesimsen, Platbands, Sockelleisten;

- Schneiden entlang einer Kontur mit einer gekrümmten Linie;

- Erstellen von Rillen und geformten Aussparungen;

- Oberflächendekoration;

- Bohrlöcher.

Die Schnitttiefe kann auf einer CNC-Fräse eingestellt werden. Diese Funktion ermöglicht die automatische Verarbeitung. Der Bediener muss die Flugbahn angeben, entlang der sich der Fräser bewegen soll. Wenn Sie schlampig schneiden, hilft das Steuerungsprogramm, dieses Problem zu lösen.

Vorteile

Durch das Fräsen von Sperrholz erhalten Sie Teile mit einer sauberen und glatten Oberfläche. Beim Einsatz eines Lasers kommt es zu einer Verkohlung der Kanten und zu Verbrennungen an der Kante. Zur Bearbeitung der Enden sind zusätzliche Schritte erforderlich.

Weitere Vorteile sind:

- die Fähigkeit, mit Material mit großer Dicke zu arbeiten (dank Frässchneiden können Sie eine Dicke von zehn Zentimetern bearbeiten, während Sie mit dem Laserschneiden eine Dicke von nicht mehr als einem Zentimeter bewältigen können);

- Erstellung von gebogenen CNC-Schneiden von dreidimensionalen Produkten und Platten;

- Anfasen, Abrunden, Nutfräsen.

Es gibt spezielle Schneider zum Schneiden von Sperrholz. Mit einem solchen Fräser können Sie Teile herstellen, ohne dass sich auf dem Schnitt Flusen und andere Mängel bilden.

Aber auch die Laserbearbeitung von Sperrholz hat eine Reihe von Vorteilen. Mit einer Laserschneidmaschine können Sie kleine Teile mit präzisen Formen und zerbrechlichen Elementen herstellen. Durch das CNC-Laserschneiden von Sperrholz entsteht keine mechanische Belastung des Werkstücks.

Vorbereitung

Vor der Produktion ist es notwendig, die CNC-Maschine für den Betrieb vorzubereiten. Die Einrichtung des Geräts erfolgt in zwei Schritten. Die erste besteht in der Einrichtung von Werkzeugblöcken und die zweite in Arbeitsmechanismen.

Die Einrichtung erfolgt Schritt für Schritt:

- Sicherung von Basis- und Befestigungselementen;

- Aufwärmen der Mechanismen der Werkzeugmaschine, um einen stabilen Betrieb zu gewährleisten;

- Ausführen des Steuerprogramms im Leerlauf.

Zusätzlich müssen Sie Folgendes überprüfen:

- wie sauber die Systemmechanismen sind;

- Stimmen Zeichnungen und Werkstücke überein?

- Ist ausreichend Kühl- und Schmiermittel vorhanden?

Bei der Serienbearbeitung mit Fräsern sollten Sie die Bearbeitung des ersten Werkstücks sorgfältig überwachen. Mit seiner Hilfe können Sie feststellen, ob nach der Anpassung Fehler vorliegen. Bei Ungenauigkeiten sind zusätzliche Korrekturen vorzunehmen. Bei mehreren Elementen spart die Anordnung auf dem Blatt Sperrholz. Nach der Einrichtung ist keine Überprüfung des Steuerungsprogramms erforderlich – es produziert Teile nach ähnlichen Parametern.

Schneiden

Bevor Sie mit dem Schneiden von Sperrholz beginnen, müssen Sie sicherstellen, dass die Messer sicher im Spannfutter installiert sind. Stellen Sie dazu sicher, dass die Kartusche festgezogen und die Mutter festgezogen ist. Die Prüfung erfolgt mit einem Schraubenschlüssel.

Dann müssen Sie die Eindringtiefe des Fräsers anpassen. Der Begrenzungsknopf ermöglicht bei Bedarf eine einfache und schnelle Einstellung dieser Anzeige. Um das Fräsen zu testen, empfiehlt es sich, ein unnötiges Stück Sperrholz zu verwenden.

Viele unerfahrene Benutzer glauben, je größer der Fräser, den ich schneide, desto besser. Aber das Prinzip „Schneiden mit einem großen Werkzeug für bessere Arbeit“ wird hier nicht funktionieren. Bei Fräsern mit großem Durchmesser sollte die Werkzeugmaschine auf eine niedrige Drehzahl eingestellt werden. Beim Kauf einer Maschine liegt dieser eine Anleitung bei, in der Sie sehen können, welche Parameter für die Verarbeitung optimal sind.

Die Abmessungen des Sperrholzrohlings sollten nicht mehr als zehn Zentimeter betragen. Für die Fertigung größerer Teile kommen spezielle CNC-Maschinen zum Einsatz. Mit professionellen Geräten können Sie dreiachsige Bearbeitungen durchführen und dickeres Sperrholz schneiden. Während früher der Bediener das Teil selbst zuschnitt, erfolgt die Produktion jetzt automatisch. Zur Überwachung der Arbeiten ist eine Person erforderlich. Sie können die Produktion aus der Ferne steuern.

Anwendungsbereich

Das Schneiden von Sperrholz mit Fräsmaschinen wird in der Bauindustrie eingesetzt. Dadurch werden Böden, Wandschalungen und Fundamente hergestellt. Sperrholz wird auch verwendet in:

- Schiffbau;

- Dachdeckerarbeiten;

- den Boden verlegen;

- Innenarchitektur;

- Möbelproduktion.

Durch Fräsen auf CNC-Maschinen entstehen figurbetonte Schnitte. Durch den Zuschnitt entstehen Werbestrukturen. Sperrholz weist hohe Leistungseigenschaften auf. Aus dem Material lassen sich kleine dreidimensionale Buchstaben für Schilder herstellen.

Alle Fotos aus dem Artikel

Wie schneidet man Sperrholz richtig auf die in der Zeichnung eines bestimmten Fahrzeugs angegebenen Maße zu? Wie schneidet man Plattenholz mit höchster Präzision und Genauigkeit, damit die Schnittkanten nicht abplatzen?

Diese und ähnliche Fragen beschäftigen Tischler und Tischler seit der Erfindung von Sperrholz im modernen Sinne des Wortes. Seitdem und bis heute wurden viele Methoden zum Schneiden entwickelt, sowohl mit eigenen Händen als auch mit speziellen elektrischen Geräten.

In diesem Artikel erklären wir Ihnen, wie und mit welchen Werkzeugen Sperrholz geschnitten wird. Die aufgeführten Methoden können beim künstlerischen Sägen, bei der Herstellung von Möbeln, beim Schneiden von Materialien für die Verkleidung von Bauprojekten usw. eingesetzt werden.

Kriterien zur Auswahl der optimalen Schnittmethode

Das Schneiden von Sperrholz ist ein Prozess, bei dem das zu bearbeitende Material und ein Schneidwerkzeug zum Einsatz kommen.

Bei der Auswahl eines Werkzeugs und seiner Verwendungsmethode müssen die folgenden Parameter des zu verarbeitenden Materials berücksichtigt werden:

- Blechdicke;

- Blattgrößen (Länge und Breite);

- Dichte;

- Härte;

- Grad und als Folge davon das Vorhandensein von Ästen;

- Faseranordnung;

- Schneidkonfiguration.

Betrachten wir die aufgeführten Punkte genauer. Wenn Sie ein kleines Stück Sperrholz zuschneiden müssen, können Sie mit einer normalen Stichsäge auskommen. Wenn die Länge und Breite des Blattes groß ist, reicht der Rahmen einer normalen Stichsäge nicht aus und Sie müssen ein elektrisches Analogon verwenden.

Entsprechend der Dichte der Struktur und der Härte des Materials werden die Schneidklinge und das Werkzeug ausgewählt, mit dem der Schnitt durchgeführt wird. Wenn es beispielsweise hart ist, ist die Verwendung von geschränkten Klingen nicht zu empfehlen, da ein solches Schneidwerkzeug das Furnier zerbricht und eine Kante mit mehreren Absplitterungen hinterlässt.

Ein weiterer Punkt ist das Vorhandensein von Ästen, die die Schnittqualität beeinträchtigen können. Das Vorhandensein von Ästen und ähnlichen Mängeln wird durch die Sperrholzsorte bestimmt – je höher die Güteklasse, desto weniger Mängel und desto einfacher ist das Sägen.

Die Anordnung der Fasern kann das Zuschneiden der Platte erheblich erschweren oder im Gegenteil vereinfachen. So ist beispielsweise das Schneiden entlang der Fasern einfach, da man keine besonderen Anstrengungen unternehmen muss, während der Schnitt glatt und sauber ausfällt. Sperrholz quer zur Faser zu schneiden ist schwieriger, da es mehr Kraftaufwand erfordert und die Wahrscheinlichkeit von Absplitterungen hoch ist.

Und schließlich ist die Konfiguration des Schnitts ein Faktor, von dem die Wahl des Werkzeugs und der Schnittmethode maßgeblich abhängt.

Für künstlerisches Sägen benötigen Sie eine Stichsäge, einen Fräser oder innovative Laserschneidgeräte. Wenn Sie das Material einfach geradlinig schneiden müssen, werden keine besonderen Anforderungen an das Werkzeug gestellt, Hauptsache die Schnittleistung ist hoch.

Ausrüstung für die Arbeit mit Sperrholz

Zunächst werden Geräte zum Schneiden von Sperrholz nach ihrem Haushalts- und Industrietyp klassifiziert:

- Haushaltsgeräte gekennzeichnet durch geringe Produktivität und für den Heimgebrauch bestimmt;

- industrielle Ausrüstung Im Großen und Ganzen ist es stationär, arbeitet im halbautomatischen oder automatischen Modus und gewährleistet gleichzeitig eine hohe Qualität des Endergebnisses.

Zum Schneiden von holzverleimten Platten eignet sich derzeit folgendes Werkzeug:

- Handpuzzle;

- Puzzle;

- Handsäge mit feinzahnigem Sägeblatt;

- Bandsäge;

- Kreissäge;

- Ausrüstung zum Fräsen und Schneiden;

- Laserschneidausrüstung.

Schauen wir uns jedes der aufgelisteten Geräte genauer an.

Mit einer Handpuzzle

Wenn Sie verstehen möchten, wie man Sperrholz schneidet, ohne abzusplittern, dann ist eine Handstichsäge genau das Richtige für Sie. Die im Werkzeug verwendete Feile hat eine minimale Spreizung und eine sehr kleine Zahngröße.

Wichtig: Ein wesentlicher Nachteil des Werkzeugs ist die begrenzte Größe des Rahmens.

Daher kann es nur für die Bearbeitung von Sperrholzstücken verwendet werden, die nicht breiter als die Länge des Rahmens sind.

Zu den Vorteilen des Tools zählen folgende Punkte:

- niedriger Preis sowohl für die Stichsäge selbst als auch für die Ersatzfeilen;

- Kann nicht nur zum geraden Schneiden, sondern auch zum künstlerischen Sägen verwendet werden.

Preise für das Fräsen von Sperrholz

| 3-6 | 45 | 30 | 25 | 22 |

| 7-10 | 53 | 38 | 32 | 27 |

| 12-20 | 60 | 45 | 37 | 30 |

| 21-24 | 76 | 67 | 52 | 38 |

| 27-30 | 95 | 83 | 65 | 47 |

| 35-40 | 120 | 107 | 94 | 83 |

Kosten für Zusatzleistungen

Ausrüstung zum Fräsen von Sperrholz

Zum Fuhrpark des Unternehmens gehören 2 neue hochpräzise Fräsmaschinen mit 2x4 Meter großen Arbeitstischen. Die Maschinen sind in der Lage, Sperrholzplatten mit einer Genauigkeit von 0,03 mm zu schneiden. Die Steuerung der Maschinen erfolgt vollautomatisch und erfolgt durch Steuerungen mit numerischer Steuerung (CNC). Die Maschinen sind mit 3 kW wassergekühlten Spindeln und Drehzahlen von bis zu 24.000 U/min ausgestattet. Die von ihnen erzeugte Bewegungsenergie reicht aus, um Sperrholz mit einer Dicke von bis zu 70 mm bei angenehmer Geschwindigkeit zu fräsen. Das Portal und der Rahmen bestehen aus 9,5 mm dickem Stahlprofil. Die hohe Masse der Teile dämpft auftretende Vibrationen. Der Vorschub des Schneidwerkzeugs erfolgt reibungslos, ohne Ruckeln oder Vibrationen. Bei richtig gewählten Geschwindigkeitseinstellungen erhalten wir eine Kante ohne Späne, Grate und Verbrennungen. Die Zusatzoption Werkzeugsensor stellt die Spindel entlang der Z-Koordinate auf „0“ und ermittelt so automatisch die Dicke des Werkstücks auf dem Arbeitstisch. Eine nette Kleinigkeit, die Zeit bei der Auftragsabwicklung spart.

Fotobericht aus der Produktion

Eigenschaften von Sperrholz

Sperrholz ist ein preiswertes Universalmaterial, das die Leichtigkeit und Wärme von Holz, eine schöne natürliche Textur, niedrige Kosten und einfache Verarbeitung vereint. Die Beliebtheit von Sperrholz nimmt stetig zu, was vor allem auf die hohe Umweltfreundlichkeit des Materials zurückzuführen ist.

Textur aus Birkensperrholz und Weichholzsperrholz

Sperrholz eignet sich gut zum Fräsen. Daraus werden verschiedenste Teile und Komponenten für den Bau, die Möbelproduktion, Werbe- und Kunstgegenstände, Lampen, Gartengeräte usw. hergestellt. Am beliebtesten ist Birkensperrholz. Im Gegensatz zu Weichholzsperrholz hat es eine gleichmäßige Farbe und eine weiche, attraktive Textur. Die gebräuchlichsten Imprägnierungsarten sind FC, FSF. Die erste ist ausschließlich für den Innenausbau bestimmt. Die zweite Art der Imprägnierung macht Sperrholz teilweise beständig gegen Feuchtigkeit und Temperaturschwankungen.

Merkmale des Sperrholzfräsens

Das Fräsen von Sperrholz auf CNC-Maschinen ermöglicht die Herstellung von Teilen nahezu beliebiger Komplexität und in beliebiger Menge bei minimalen Kosten für den Serienstart.

Sperrholz wird zur Herstellung dekorativer Trennwände verwendet

Da das Schneidwerkzeug (Fräser) einen Durchmesser von 3 oder 6 mm hat, sind beim Fräsen bestimmte Einschränkungen hinsichtlich der Komplexität der Layouts und der Form der hergestellten Teile erforderlich. Beim Fräsen von Innenecken tritt beispielsweise ein Effekt auf, der als Radius bezeichnet wird – die Innenecken sind nicht scharf, sondern geglättet. Der Radius kann kritisch werden, wenn er an wichtigen Strukturelementen wie Spikes auftritt und anschließend die korrekte Montage des Produkts beeinträchtigt. In den meisten Fällen wird der Radius durch zusätzliche Proben ausgeglichen. Die Dicke der Fräser macht es unmöglich, Sperrholz für die Herstellung kleiner Souvenirprodukte zu fräsen. In diesem Fall ist es erforderlich, Lasertechnologien einzusetzen, die diesen Nachteil nicht aufweisen. In allen anderen Fällen, in denen die Qualität kleiner Teile nicht entscheidend ist, bleibt das Fräsen die optimale Methode zum Schneiden von Sperrholz.

Eine Fräsmaschine vereinfacht das Einsetzen von Scharnieren, das Formen komplexer Löcher, Aussparungen, Holzschnitzereien usw. erheblich. Dies bedeutet jedoch keineswegs, dass professionelle und teure Ausrüstung erforderlich ist: Es reicht aus, ein einfaches manuelles Gerät zu haben.

Sie benötigen lediglich grundlegende Kenntnisse im Umgang mit Holz und im Umgang mit Elektrowerkzeugen. Außerdem muss man einen Wunsch haben, sonst wird es nie ein Ergebnis geben. Wer keine Lust auf Arbeit hat, kauft einfach Möbel oder engagiert Handwerker, die beispielsweise eine neue Tür einbauen und Schlösser aufschneiden. Jede Arbeit, insbesondere mit Elektrowerkzeugen, erfordert bestimmte Kenntnisse und insbesondere Sicherheitsvorkehrungen.

Das Fräsgerät ist für die Bearbeitung von Holz und Metall konzipiert. Mit seiner Hilfe ist es möglich, beliebig geformte Aussparungen oder Löcher zu bilden. Dies vereinfacht Arbeiten wie das Einsetzen von Scharnieren und das Einsetzen von Schlössern erheblich. Dies mit einem Meißel und einer elektrischen Bohrmaschine zu bewerkstelligen, ist nicht so einfach und erfordert viel Zeit.

Es gibt stationäre und tragbare (manuelle) Fräsgeräte. Handgeführte elektrische Fräsmaschinen gelten als Universalgeräte, mit deren Hilfe bei Vorhandensein von Aufsätzen Vorgänge für verschiedene Zwecke durchgeführt werden können; Sie müssen lediglich die Position des Teils in Bezug auf das Gerät oder den Schraubstock ändern umgekehrt.

Stationäre Geräte werden in Fabriken oder Fabriken eingesetzt, in denen die Massenproduktion von Holz- oder Metallprodukten etabliert ist. Unter solchen Bedingungen steht die Schneidvorrichtung still und das Werkstück bewegt sich entlang der gewünschten Bahn. Bei der Verwendung eines Handwerkzeugs hingegen wird das Teil bewegungslos fixiert und erst dann bearbeitet, obwohl es Teile gibt, die eine Fixierung mit einem Handwerkzeug erfordern. Dies ist im Design vorgesehen und gilt daher als universeller. Dies gilt insbesondere dann, wenn viele Teile bearbeitet werden müssen und der Einsatz einer stationären Maschine nicht möglich ist.

Eine selbstgebaute Fräsmaschine ist eine horizontale Plattform mit einem Loch in der Mitte, an der von unten ein Handgerät befestigt wird.

Eine selbstgebaute Fräsmaschine ist eine horizontale Plattform mit einem Loch in der Mitte, an der von unten ein Handgerät befestigt wird. Es gibt viele Arten von Fräsmaschinen, aber für den Heimgebrauch oder die Gründung eines eigenen Unternehmens sind Universalmodelle besser geeignet. In der Regel sind sie mit einem Satz Messer und verschiedenen Geräten zur Durchführung verschiedener Arten von Arbeiten ausgestattet. Das Einzige ist, dass einfache Vorgänge mit einem manuellen Fräser deutlich länger dauern können als mit einer stationären Maschine.

Mit einem manuellen Fräsgerät ist es möglich:

- Machen Sie Rillen oder Aussparungen in beliebiger Form (gelockt, rechteckig, kombiniert).

- Durchgehende und nichtdurchgehende Löcher bohren.

- Bearbeiten Sie Enden und Kanten beliebiger Konfiguration.

- Schneiden Sie komplex geformte Teile aus.

- Tragen Sie Zeichnungen oder Muster auf die Oberfläche von Teilen auf.

- Kopieren Sie ggf. Teile.

Das Kopieren von Teilen gehört zu den Funktionen jeder elektrischen Fräsmaschine.

Das Kopieren von Teilen gehört zu den Funktionen jeder elektrischen Fräsmaschine. Das Vorhandensein solcher Funktionen ermöglicht es, die Herstellung gleichartiger Möbel oder die Herstellung identischer Teile, die nicht mit der Möbelherstellung zusammenhängen, zu vereinfachen. Dies ist einer der Hauptvorteile dieses Tools. Zur Herstellung gleichartiger Teile ist in der Regel die Installation von Kopiergeräten erforderlich, die nur für einen Arbeitsgang ausgelegt sind, was insbesondere in Kleinbetrieben nicht immer rentabel ist.

Erste Schritte und Pflege des Werkzeugs

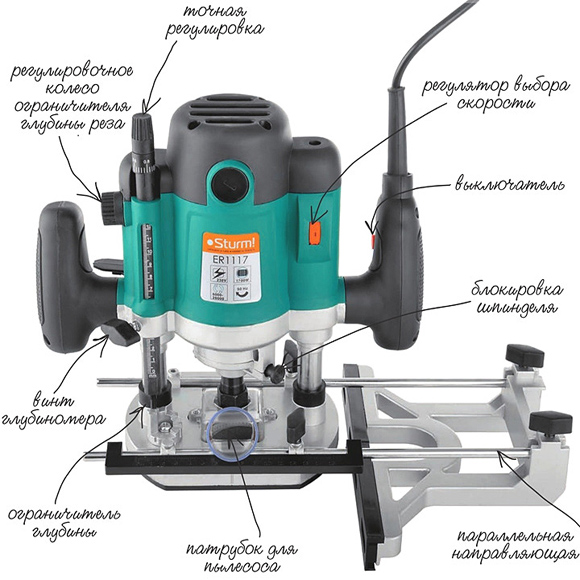

Um zu verstehen, wie dieses Gerät funktioniert, sollten Sie sich mit seinen Hauptbestandteilen und ihrem Zweck vertraut machen.

Zusammensetzung und Zweck der Hauptkomponenten

Ein manuelles Fräsgerät besteht aus einem Metallgehäuse und einem Motor, der sich im selben Gehäuse befindet. Aus dem Gehäuse ragt ein Schaft heraus, auf den verschiedene Spannzangen aufgesteckt werden, die als Adapter dienen. Sie ermöglichen den Einbau von Fräsern unterschiedlicher Größe. Der Fräser wird direkt in die Spannzange eingesetzt, die mit einem speziellen Bolzen oder Knopf gesichert ist, der bei einigen Modellen mitgeliefert wird.

Die Hauptelemente eines manuellen Fräsgeräts und ihr Zweck.

Die Hauptelemente eines manuellen Fräsgeräts und ihr Zweck. Das Design des Fräsgeräts umfasst eine Metallplattform, die eine starre Verbindung zum Körper hat. Die Befestigung am Körper erfolgt mittels zweier Stangen. Außen ist die Platte mit einer glatten Beschichtung versehen, die eine reibungslose Bewegung im Betrieb gewährleistet.

Das manuelle Fräsgerät verfügt über einige Eigenschaften, die angepasst werden können:

- Durch den Griff und die Skala zur Einstellung der Frästiefe. Die Einstellung erfolgt in 1/10-mm-Schritten.

- Durch Anpassen der Rotationsgeschwindigkeit des Fräsers.

In der Anfangsphase, wenn Sie das Werkzeug beherrschen, ist es besser, mit niedrigen oder mittleren Geschwindigkeiten zu arbeiten. Allerdings sollten Sie immer bedenken, dass die Arbeit umso besser ist, je höher die Geschwindigkeit ist. Vor allem, wenn es sich um kritische, sichtbare Bereiche handelt, die nicht abgedeckt werden können.

Zusätzlich zu diesen Hebeln gibt es auch einen Knopf zum Ein- und Ausschalten des Produkts sowie einen Sperrknopf. Diese Elemente gelten als grundlegend und gewährleisten eine qualitativ hochwertige und sichere Arbeitsausführung. Außerdem gibt es einen Parallelanschlag, der zur Benutzerfreundlichkeit beiträgt. Es kann starr befestigt werden oder die Möglichkeit bieten, die Verschiebung des Arbeitsbereichs von der Mitte weg einzustellen.

Pflege eines Handfräsgeräts

Normalerweise fällt ein Fabrikprodukt in die Hände einer geprüften und geschmierten Person, sodass keine zusätzlichen Maßnahmen ergriffen werden sollten. Nur während des Betriebs müssen Sie die Sauberkeit und Wartungsfreundlichkeit überwachen. Gleichzeitig sollte es regelmäßig von Staub gereinigt und das Schmiermittel gewechselt werden, sofern dies im Reisepass vermerkt ist. Insbesondere bei beweglichen Teilen ist eine Schmierung erforderlich. Alternativ können Sie Aerosol-Gleitmittel verwenden, Sie kommen aber auch mit normalen Gleitmitteln wie Litol aus. Von der Verwendung von dickflüssigen Schmiermitteln ist abzuraten, da dort Späne und Staub haften bleiben. Wenn Aerosolschmierstoffe verwendet werden, kann dieser Faktor eliminiert werden.

Auch die Sohle, der glatte Teil des Körpers, muss geschmiert werden. Regelmäßige Schmierung sorgt für eine reibungslose Bewegung.

Dennoch sollte der Kaufgegenstand unbedingt auf Montagequalität und Vorhandensein von Schmiermittel überprüft werden.

Leider legen nicht alle Hersteller, insbesondere inländische, Wert auf die Verarbeitungsqualität. Es kommt vor, dass schon nach den ersten Betriebsstunden Schrauben oder Schrauben von einem Produkt gelöst werden, weil sie nicht richtig angezogen wurden.

Einstellung der Drehzahl

Der Betrieb eines jeden Werkzeugs ist mit bestimmten Bedingungen verbunden, die in erster Linie mit der Art des zu bearbeitenden Materials zusammenhängen. Es kann Sperrholz, Verbundwerkstoff oder normales Holz sein. Abhängig davon wird die Drehzahl am Elektrogerät eingestellt. Im technischen Datenblatt sind in der Regel immer die Betriebsparameter des Gerätes angegeben, abhängig von den technischen Eigenschaften und Eigenschaften der zu bearbeitenden Oberflächen sowie der verwendeten Fräser.

Indikatoren für die Verarbeitungsgeschwindigkeit beim Einsatz verschiedener Fräser.

Indikatoren für die Verarbeitungsgeschwindigkeit beim Einsatz verschiedener Fräser. Fixieren des Fräsers

Die Arbeit beginnt zunächst mit der Montage und Sicherung des Fräsers. Dabei ist die Grundregel zu beachten: Alle Arbeiten werden bei aus der Steckdose gezogenem Netzstecker durchgeführt.

Der Fräser wird anhand bestimmter Markierungen installiert, und wenn diese fehlen, dann bis zu einer Tiefe von mindestens * der Länge des Fräsers selbst. Wie Sie einen Fräser an einem bestimmten Modell installieren, finden Sie in der Anleitung, die in den technischen Unterlagen des Geräts enthalten sein muss. Tatsache ist, dass jedes Modell seine eigenen Designmerkmale haben kann und es nicht möglich ist, darüber im Artikel zu sprechen.

Installieren Sie den Fräser am Gerät, bevor Sie mit der Arbeit beginnen.

Installieren Sie den Fräser am Gerät, bevor Sie mit der Arbeit beginnen. Es gibt sowohl einfache als auch „fortgeschrittenere“ Modelle, wie es heißt. Einige Modelle verfügen über einen Schaftrotationssperrknopf, der die Installation des Fräsers erleichtert. Einige, besonders teure Modelle, sind mit Ratschen ausgestattet. Daher wird es nicht möglich sein, den Vorgang der Installation des Schneidgeräts konkret zu beschreiben, und es macht auch keinen Sinn, da jeder, der mit der Bedienung solcher Geräte vertraut ist, es sofort verstehen wird.

Einstellung der Frästiefe

Jedes Modell hat seine eigene maximale Frästiefe. Dabei ist nicht immer die maximale Tiefe erforderlich, sondern eine bestimmte Tiefe, die vor der Arbeit eingestellt wird. Auch wenn maximale Tiefe erforderlich ist, ist der Fräsvorgang in mehrere Stufen unterteilt, wobei die Frästiefe schrittweise verändert wird, um das Gerät nicht zu überlasten. Zur Einstellung sind spezielle Anschläge vorgesehen – Begrenzer. Konstruktiv bestehen sie aus einer unter der Stange befindlichen Scheibe, auf der Anschläge unterschiedlicher Länge befestigt sind. Die Anzahl solcher Beine kann zwischen drei und sieben liegen, und das bedeutet nicht, dass es umso besser ist, je mehr es sind. Es ist besser, wenn jedes einzelne Bein verstellt werden kann, auch wenn die Anzahl minimal ist. Um diesen Anschlag in der optimalen Position zu sichern, sollten Sie eine Sperre in Form einer Fahne verwenden.

Der Vorgang zur Einstellung der Frästiefe ist wie folgt:

Dadurch wird das Werkstück bis zu einer vorgegebenen Tiefe gefräst.

Dadurch wird das Werkstück bis zu einer vorgegebenen Tiefe gefräst. Bei hochwertigen, teuren Modellen gibt es ein Rädchen zur präzisen Einstellung der Frästiefe.

Mit diesem Rad können Sie die Tiefe genauer einstellen, ohne die vorherige Einstellung zu beeinträchtigen.

Mit diesem Rad können Sie die Tiefe genauer einstellen, ohne die vorherige Einstellung zu beeinträchtigen. Mit diesem Rad (im Foto oben grün) können Sie die Tiefe in kleinen Grenzen einstellen.

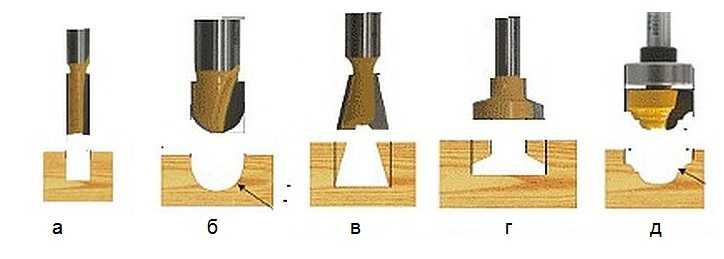

Fräser für Handfräswerkzeuge

Ein Fräser ist ein Schneidwerkzeug, das eine kompliziert geformte Schneidkante haben kann. In der Regel sind alle Fräser für Rotationsbewegungen ausgelegt und haben daher eine zylindrische Form. Der Schaft des Fräsers, der in der Spannzange eingespannt wird, hat die gleiche Form. Einige Fräser sind mit einer Druckrolle ausgestattet, so dass der Abstand zwischen der Schnittfläche und dem zu bearbeitenden Material konstant bleibt.

Fräser werden ausschließlich aus hochwertigen Metallen und deren Legierungen hergestellt. Wenn Sie weiches Holz bearbeiten müssen, eignen sich HSS-Fräser, und wenn Sie hartes Holz bearbeiten müssen, ist es besser, Fräser aus härteren HM-Legierungen zu verwenden.

Jeder Fräser verfügt über seine eigenen technischen Eigenschaften, die ihm eine qualitativ hochwertige und langlebige Arbeit ermöglichen. Der Hauptindikator ist die maximale Rotationsgeschwindigkeit, die niemals überschätzt werden sollte, da sonst ein Ausfall unvermeidlich ist. Wenn der Fräser stumpf ist, sollten Sie nicht versuchen, ihn selbst zu schärfen. Das Schärfen der Fräser erfolgt mit speziellen, teuren Geräten. Schließlich müssen Sie den Fräser nicht nur schärfen, sondern auch seine Form beibehalten, was nicht weniger wichtig ist. Wenn der Fräser aus irgendeinem Grund stumpf wird, ist es daher günstiger, einen neuen zu kaufen.

Die beliebtesten Ausstecher

Es gibt Fräser, die bei der Arbeit häufiger eingesetzt werden als andere. Zum Beispiel:

Nutformen dienen dazu, an jeder beliebigen Stelle des Werkstücks Aussparungen zu erzeugen.

Nutformen dienen dazu, an jeder beliebigen Stelle des Werkstücks Aussparungen zu erzeugen. Es gibt Schneidemaschinen, die einfach und monolithisch sind und aus einem einzigen Stück Metall bestehen, und es gibt Schriftsetzer. Satzfräser bestehen aus einem Schaft, der als Basis für einen Satz Schneidelemente dient. Durch die Auswahl von Schnittebenen und deren Montage am Schaft mit Unterlegscheiben unterschiedlicher Dicke können Sie ein beliebiges Relief auf der Oberfläche des Werkstücks bilden.

Ein Set-Fräser ist ein Satz Schneidflächen und Unterlegscheiben, mit dem Sie einen Fräser in der gewünschten Form zusammenstellen können.

Ein Set-Fräser ist ein Satz Schneidflächen und Unterlegscheiben, mit dem Sie einen Fräser in der gewünschten Form zusammenstellen können. Tatsächlich gibt es viele Kutter und das ist nur ein kleiner Bruchteil dessen, was produziert wird. Alle Fräser unterscheiden sich im Schaftdurchmesser, im Durchmesser der Schneidflächen, in deren Höhe, in der Lage der Messer usw. Für manuelle Fräsgeräte reicht ein Satz mit fünf der gängigsten Fräser aus. Bei Bedarf können Sie diese jederzeit erwerben.

Regeln für die Arbeit mit Handfräswerkzeugen

Das Arbeiten mit Elektrowerkzeugen erfordert besondere Regeln, insbesondere wenn es sich um schnell rotierende Elemente handelt. Darüber hinaus entstehen durch die Arbeit Späne, die in alle Richtungen fliegen. Obwohl die meisten Modelle mit einem Schutzschild ausgestattet sind, schützt dieser nicht vollständig vor dem Spänefluss. Daher ist es besser, mit einem solchen Werkzeug mit einer Schutzbrille zu arbeiten.

Das Foto zeigt ein Modell, bei dem ein Staubsauger zum Entfernen von Spänen angeschlossen ist.

Das Foto zeigt ein Modell, bei dem ein Staubsauger zum Entfernen von Spänen angeschlossen ist. Allgemeine Anforderungen

Wenn Sie die Grundvoraussetzungen für sicheres Arbeiten mit einer elektrischen Handoberfräse beachten, wird Sie das Endergebnis mit der Arbeitsqualität und einem sicheren Ergebnis begeistern. Dies sind die Bedingungen:

Die Anforderungen sind nicht sehr komplex und durchaus machbar, sie zu ignorieren bedeutet jedoch, sich einer Gefahr auszusetzen. Und noch etwas, nicht weniger Wichtiges, ist die Fähigkeit, ein Fräswerkzeug in den Händen zu halten und zu spüren, wie es funktioniert. Wenn starke Vibrationen zu spüren sind, müssen Sie anhalten und die Gründe analysieren. Es kann sein, dass der Fräser stumpf ist oder ein Knoten vorhanden ist. Manchmal ist es notwendig, die Drehzahl des Fräsers richtig einzustellen. Hier können Sie experimentieren: entweder die Geschwindigkeit erhöhen oder reduzieren.

Kantenbearbeitung: Verwendung von Vorlagen

Besser ist es, die Kanten eines Holzbrettes mit einem Abrichthobel zu bearbeiten. Wenn dies nicht möglich ist, können Sie eine Handoberfräse verwenden, was jedoch einige Zeit in Anspruch nehmen wird. Diese Arbeiten werden sowohl ohne Vorlage als auch mit Vorlage durchgeführt. Wenn keine oder nur sehr wenige Fähigkeiten vorhanden sind, ist es besser, eine Vorlage zu verwenden. Zur Bearbeitung von Kanten werden gerade Kantenschneider verwendet, sowohl mit einer Lagerung am Ende des Schneidteils als auch mit einer Lagerung am Anfang (siehe Foto).

Kantenschneider.

Kantenschneider. Als Vorlage können Sie ein bereits bearbeitetes Brett oder einen anderen flachen Gegenstand verwenden. Darüber hinaus muss die Länge der Schablone sowohl am Anfang als auch am Ende des zu bearbeitenden Werkstücks größer sein als die Länge des Werkstücks. Dadurch werden Unebenheiten am Randanfang und -ende vermieden. Das Wichtigste dabei ist, dass die Vorlage bzw. der als Vorlage dienende Gegenstand eine glatte und ebene Oberfläche hat. Außerdem sollte seine Dicke nicht größer sein als der Spalt zwischen Lager und Schneidteil.

Die Breite des Teils ist geringer als die Länge des Schneidteils

Darüber hinaus ist die Arbeit mit dem Werkzeug umso schwieriger, je länger das Schneidteil ist, da mehr Kraftaufwand erforderlich ist. In diesem Zusammenhang ist es besser, mit Fräsern zu arbeiten, die eine durchschnittliche Länge des Schneidteils haben. Das Funktionsprinzip der Kantenbearbeitung ist wie folgt:

- Die Schablone wird so angebracht, dass sie sich in der gewünschten Höhe befindet und eine ebene horizontale Oberfläche hat.

- Die Schablone wird fest auf einem Tisch oder einer anderen Oberfläche montiert.

- Der Fräser mit der Walze wird so installiert, dass sich die Walze entlang der Schablone und der Fräser (Schneidteil) entlang des Werkstücks bewegt. Führen Sie dazu alle notwendigen Manipulationen an Schablone, Werkstück und Werkzeug durch.

- Der Fräser wird in Arbeitsposition montiert und eingespannt.

- Danach schaltet sich das Werkzeug ein und bewegt sich entlang der Vorlage. In diesem Fall sollten Sie sich für die Bewegungsgeschwindigkeit entscheiden, die durch die Bearbeitungstiefe bestimmt wird.

- Je nachdem, was für Sie am bequemsten ist, lässt sich die Schleifeinheit entweder schieben oder ziehen.

Nach dem ersten Durchgang sollten Sie innehalten und die Qualität der Arbeit bewerten. Bei Bedarf kann ein weiterer Durchgang durchgeführt werden, indem die Position des Werkzeugs angepasst wird. Wenn die Qualität zufriedenstellend ist, werden die Zwingen entfernt und das Werkstück freigegeben.

Mit dieser Vorgehensweise ist es möglich, ein Viertel entlang der Kante oder in einigen seiner Teile zu entfernen. Dies geschieht, indem die Schneidkante so eingestellt wird, dass sie bis zur erforderlichen Tiefe in das Teil hineinragt.

Viertelaufnahme einer Möbelfassade.

Viertelaufnahme einer Möbelfassade. Wenn Sie den Fräser durch einen geformten ersetzen und die Führung verschieben sowie einen Anschlag verwenden, können Sie tatsächlich ein Längsmuster auf das Teil auftragen (siehe Abbildung unten).

Anbringen eines Längsmusters auf dem Werkstück.

Anbringen eines Längsmusters auf dem Werkstück. Wenn Sie eine ähnliche Frästechnik (mit Schablone) anwenden, können Sie die Technik der Holzbearbeitung im Allgemeinen problemlos beherrschen. Nach einiger Zeit können Sie auf die Vorlagen verzichten, da deren Installation viel Zeit in Anspruch nimmt.

So erstellen Sie eine gerade Kante ohne Schablone: Ohne Erfahrung geht das nicht.

So erstellen Sie eine gerade Kante ohne Schablone: Ohne Erfahrung geht das nicht. Die Breite des Teils ist größer als die Länge des Schneidteils

Sehr oft ist die Dicke des Werkstücks größer als die Länge des Schneidteils des Fräsers. Gehen Sie in diesem Fall wie folgt vor:

- Nach dem ersten Durchgang wird die Schablone entfernt und ein weiterer Durchgang durchgeführt. In diesem Fall handelt es sich bei der Vorlage um den bereits verarbeiteten Teil. Dazu wird das Lager entlang der bearbeiteten Oberfläche geführt. Sollte das Schneidteil erneut fehlen, muss ein weiterer Durchgang durchgeführt werden.

- Zur Endbearbeitung nehmen Sie einen Fräser mit Lager am Ende, drehen das Werkstück auf den Kopf und befestigen es anschließend mit Klammern. Dadurch bewegt sich das Lager entlang der bearbeiteten Oberfläche. Dieser Ansatz ermöglicht die Bearbeitung dicker Teile.

Das Lager wird entlang der bearbeiteten Oberfläche geführt und die Schneide bearbeitet den Rest des Werkstücks.

Das Lager wird entlang der bearbeiteten Oberfläche geführt und die Schneide bearbeitet den Rest des Werkstücks. Um die Arbeit eines Handfräswerkzeugs zu beherrschen, benötigen Sie viele Rohlinge, die Sie später gerne wegwerfen. Beim ersten Mal gelang es niemandem. Um etwas zu erreichen, muss man hart trainieren.

Erzielen unterschiedlich geformter Kanten

Wenn eine gemusterte Kante benötigt wird, was höchstwahrscheinlich notwendig ist, dann achten Sie zunächst auf den Zustand dieser Kante. Wenn es uneben ist, müssen Sie es nivellieren und erst dann beginnen, durch Auswahl des entsprechenden Fräsers eine gekrümmte Kante zu formen.

Abgerundete Kante.

Abgerundete Kante. Die Oberfläche muss so vorbereitet werden, dass der Fräser die Krümmung, entlang derer sich die Walze bewegt, nicht kopiert. In diesem Fall ist eine Abfolge von Aktionen erforderlich, da sonst ein positives Ergebnis nicht funktioniert.

Wenn Sie eine offen gekrümmte Oberfläche bearbeiten müssen, können Sie auf eine Schablone nicht verzichten. Es kann aus etwa 10 mm dickem Sperrholz geschnitten werden, indem man zunächst ein Muster aufträgt und die Schablone mit einer Stichsäge ausschneidet. Der Rand der Schablone muss mit einer Handoberfräse perfektioniert werden.

Das Fräsen von Sperrholz ist eine Bearbeitungsmethode, mit der Sie Teile in exakter Größe mit glatten Kanten erhalten. Glatte Linien und die Einhaltung aller Projektdetails zeichnen diese Art des Zuschnitts aus. Moderne Holzbearbeitungsgeräte mit numerischer Steuerung werden von Tag zu Tag ausgefeilter, aber ihre Kosten für den Durchschnittsbürger erlauben es nicht, die Arbeit zu Hause zu erledigen. Es gibt Modelle tragbarer Fräsmaschinen, die in der Werkstatt nicht viel Platz beanspruchen, einfach zu bedienen sind und es ermöglichen, mit eigenen Händen unübertroffene Sperrholzprodukte herzustellen.

Arbeiten mit einer Handoberfräse

Beim Arbeiten mit einer Handoberfräse gibt es einige Besonderheiten. Die moderne Industrie stellt dem Heimwerker eine große Auswahl an Handwerkzeugen zur Verfügung, mit denen er Holzteile mit eigenen Händen fräsen kann. Die unangefochtenen Branchenführer sind Makita, Bosh und einheimische Hersteller – Energomash, Rostec, Fiolent usw. Die Wahl des Werkzeugs hängt nicht nur von der Größe Ihres Budgets ab, sondern auch von den Anforderungen an das Gerät.

Es gibt zwei Haupttypen von Fräsmaschinen:

- vertikales Tauchboot;

- Rand;

- kombiniert.

Der erste Typ verfügt über eine große Funktionalität und setzt sich bei allen Gerätemodellen durch. Es ist mit einer Spannzange für Fräser unterschiedlicher Durchmesser ausgestattet und verfügt über vielfältige Einstellmöglichkeiten, auch für sich wiederholende Arbeiten.

Der Kantenfräser zeichnet sich durch kleinere Abmessungen und Leistung aus. Der Hauptzweck des Geräts besteht darin, den Seitenflächen von Sperrholzplatten ein ordentliches Aussehen zu verleihen und die Kanten von Massivholz und MDF zu schneiden.

Kombinierte Oberfräsen bestehen aus einer vertikalen Basis, nach deren Demontage das Gerät entsteht, aus der ein kompaktes Kantenbearbeitungswerkzeug entsteht.

Eine Oberfräse erleichtert nicht nur die Arbeit mit Holz, sondern ermöglicht Ihnen auch Dinge, die mit anderen Werkzeugen fast unmöglich sind, zum Beispiel einen Zapfen anfertigen, um zwei Holzteile zu verbinden, schnell ein Loch für ein Schloss zu bohren, ein Loch zu schneiden Teil einer komplexen Konfiguration aus einer Sperrholzplatte oder verzieren Sie die Oberfläche mit einem schönen Muster. Die Hauptmerkmale solcher automatischen Werkzeuge sind wie folgt:

- Profilierung von Gesimsen, Platbands, Sockelleisten, Glasleisten;

- Schneiden von Holz entlang einer komplexen, gekrümmten Kontur;

- Erstellen von Rillen und geformten Aussparungen;

- Oberflächendekoration;

- Bohrlöcher.

Durch die Möglichkeit, präzise Einstellungen für die Schnitttiefe vorzunehmen, können Sie den Prozess praktisch automatisieren; Sie müssen lediglich die Flugbahn der Oberfräse manuell einstellen.

Die Leistung einer tragbaren Fräsmaschine kann zwischen 600 und 2300 W liegen; die leistungsstärksten Modelle verarbeiten nicht nur Hartholz, sondern auch einige Kunststoffarten.

Die Oberfräse kann sowohl Hart- als auch Weichholz bearbeiten.

Besonderes Augenmerk sollte auf die Auswahl der Fräser gelegt werden, da nicht alle mit unterschiedlichen Materialien gleich gut zurechtkommen.

Zurück zum Inhalt

So wählen Sie den richtigen Fräser aus

Abhängig von der Art der auszuführenden Arbeiten und der Art des Materials ist es wichtig, einen Fräser zu wählen, der die Bearbeitung bestmöglich bewältigt. Die Fräser unterscheiden sich nicht nur im Design, sondern auch im Schaftdurchmesser, Material, Größe und Form der Fräser. Ihre Haupttypen sind wie folgt:

- kegelförmige Fräser – für die schräge Bearbeitung von Materialplatten bestimmt;

- Profilschneider – zum Erstellen von Längsnuten und anderen linearen Elementen;

- V-förmig – zum Anbringen von Beschriftungen und zum Erstellen von Löchern, deren Wände schräg geneigt sind;

- Kanten – unverzichtbar bei der Bearbeitung der Kanten von Holzplatten;

- Scheibenschneider – helfen beim Erstellen von Rillen in horizontalen Ebenen;

- Fräser vom Typ „Schwalbennest“ – zum Ausschneiden von Verbindungszapfen;

- Filetschneider – zum Profilieren von Sockelleisten, Gesimsen, Glasleisten.

Zusätzlich zur Klassifizierung nach der Form der Fräser werden Fräser in lager- und lagerlose Fräser unterteilt. Der erste Typ ist für stationäre Fräsanlagen gedacht, daher ist es wichtig, beim Kauf von Verbrauchsmaterialien keinen Fehler zu machen.

Für die Lagerung von Fräsern werden besondere Anforderungen gestellt. Da moderne Schneidgeräte aus sehr harten, aber eher zerbrechlichen Materialien bestehen, sollte der Cutter getrennt von anderen Werkzeugen aufbewahrt werden. Die ideale Option ist eine spezielle Holzkiste, in der häufig Ausstechersätze verkauft werden. Beim Kauf eines solchen Sets kann man darauf achten, wie fest jeder Aufsatz in seiner Fassung sitzt: Manchmal muss man ihn mit einer Zange entfernen. Dies geschieht, damit die Messer während des Transports nicht durch gegenseitiges Anstoßen beschädigt werden.

Zurück zum Inhalt

Arbeitsablauf mit einem Fräser

Der erste Schritt besteht darin, den Fräser in das Spannfutter einzubauen. Nach der Installation wird die Kartusche festgezogen, bis ein charakteristisches Klicken zu hören ist. Anschließend wird die Mutter mit einem Schraubenschlüssel festgezogen.

Nachfolgende Maßnahmen zielen darauf ab, die Eindringtiefe des Fräsers in das zu bearbeitende Material anzupassen. Dieser Parameter wird mit dem Tiefenbegrenzerknopf eingestellt. Nachdem Sie den Parameter ausgewählt haben, der Ihren Anforderungen entspricht, sollten Sie die Oberfräse an einem unnötigen Stück Material testen und gegebenenfalls die Einstellungen anpassen.

Die wichtigsten Parameter für die Arbeit mit einem Fräser sind die Drehzahl und die Bewegungsrichtung des Werkzeugs. Die Auswahl des ersten Indikators hängt von mehreren Faktoren ab. Beispielsweise sollte ein Fräser mit großem Durchmesser mit niedrigen Drehzahlen betrieben werden, während ein Werkzeug, das eine kleine Materialfläche abdeckt, mit Drehzahlen von bis zu 20.000 U/min rotieren kann. Die optimale Drehzahl der Oberfräse wird vom Hersteller in der Produktanleitung angegeben, es wird nicht empfohlen, im Betrieb von diesen Parametern abzuweichen.

Die Bewegungsrichtung des Werkzeugs während des Betriebs sollte der Bewegung des Fräsers entgegengesetzt sein. Andernfalls rutschen die Messer häufig ab und das Werkzeug kann Ihnen unerwartet aus der Hand gerissen werden.

Alle Arbeiten werden ohne Eile ausgeführt, Ihre Position sollte stabil sein und es Ihnen ermöglichen, das Gleichgewicht zu halten, während Sie das Werkzeug mit beiden Händen sicher und richtig halten.

Um die Arbeit zu erleichtern, empfiehlt es sich, einen Tisch oder eine Werkbank mit den am häufigsten verwendeten Schablonen, Linealen und Zubehör auszustatten. Obwohl Vorrichtungen wie ein Parallelanschlag, eine Führungsschiene und eine Aussparung zur Bearbeitung runder Flächen in der Grundausstattung der meisten Oberfräsen vorhanden sind, reicht ihre Funktionalität mit der Zeit für bestimmte Arbeiten nicht mehr aus.