Рез фанеры на ЧПУ станках – обработка фанерных заготовок на станочных приборах с числовым программным управлением. Станки с ЧПУ позволяют выполнять изготовление деталей в автоматическом или полуавтоматическом режиме. Преимущество такого типа изготовления заключается в высокой точности действий. Обработка фанеры на ЧПУ может выполняться как в частном производстве, так и в заводских условиях.

Особенности

Оборудование с числовым программным управлением позволяет свести вмешательство оператора к минимуму. После изготовления деталь не требует дополнительной обработки.

При помощи станочных приборов можно выполнить обработку нескольких типов:

- лазерного;

- фрезерного;

- гидроабразивного.

Также существует плазменная обработка. Но она используется реже, чем другие виды. В зависимости от типа обработки имеются как преимущества, так и недостатки. Их рассмотрению необходимо уделить особое внимание при незнании, какой станок лучше выбрать.

Наиболее приемлемыми для работы являются материалы листового типа. Из перечисленных типов изготовления наиболее популярным является фрезеровка. на станке обеспечивает изготовление деталей, имеющих точные габариты и ровные края. Лазерная резка больше подходит для раскроя фанеры.

При раскрое необходимо придерживаться правил использования агрегата.

При помощи фрезеровки можно создать практически все виды деталей. Современные модели являются компактными, благодаря чему их можно разместить в помещении с небольшой площадью. Числовое программное управление обеспечивает простое управление. Благодаря этому справиться с обработкой фанеры можно без наличия опыта работы. При покупке станка следует инструкция, в которой описано, как с ним работать.

Виды фрезерных приборов

Наиболее распространенным и функциональным является фрезерный тип. Конструкция станка предполагает наличие цангового зажима. С его помощью со станком можно использовать фрезы с различным диаметром.

Отличаются небольшими габаритами. Но при этом они имеют более низкий показатель мощности. Чаще всего такие агрегаты применяются для дополнительной обработки детали с целью обеспечения более высокой точности.

Также имеются гидроабразивные станки. Третий тип приборов представлен вертикальной базой. Она обладает широким функционалом, имеет большие размеры. Из-за этого разместить аппарат можно только в помещении с большой площадью.

Предназначение

Отдавая предпочтение , выполнить обработку фанеры фрезой проще, чем при использовании агрегатов другого типа. Фрезерный прибор позволяет осуществить изготовление деталей со сложными формами.

Благодаря фрезеровке выполняется:

- профилирование карнизов, наличников, плинтусов;

- резка по контуру с кривой линией;

- создание пазов, фигурных углублений;

- декорирование поверхности;

- сверление отверстий.

На фрезерном станке с ЧПУ можно настроить глубину резки. Эта особенность обеспечивает обработку в автоматическом режиме. От оператора требуется задание траектории, по которой должен будет двигаться фреза. Если Вы режете неаккуратно, управляющая программа поможет решить эту проблему.

Преимущества

Фрезеровка фанеры позволяет получить детали с чистой и гладкой поверхностью. При использовании лазера, края будут обугленными, а кромка получит ожоги. Для обработки торцов потребуются дополнительные действия.

Среди других преимуществ выделяются:

- возможность работы с материалом, имеющим большую толщину (благодаря фрезерной резке можно обрабатывать десятисантиметровую толщину, в то время, как лазерная позволяет справляться с толщиной не более одного сантиметра);

- создание криволинейного ЧПУ раскроя трехмерных изделий и панелей;

- съем фаски, закругление, фрезерование канавок.

Существуют специальные фрезы, предназначенные для резки по фанере. Используя такую фрезу, можно изготовлять детали, после чего не будет образовываться ворс и другие дефекты на срезе.

Но лазерная обработка фанеры также имеет ряд преимуществ. Используя лазерный станок для раскроя, можно изготовлять небольшие детали, имеющие точные формы и хрупки элементы. Осуществляя лазерный раскрой фанеры на ЧПУ, не возникает механической нагрузки на заготовку.

Подготовка

Перед производством необходимо произвести подготовку станка с ЧПУ к работе. Наладка агрегата включается два этапа. Первый представлен настройкой инструментальных блоков, а второй – рабочих механизмов.

Наладка осуществляться пошагово:

- закрепление базирующих и крепежных элементов;

- прогревание механизмов станочного прибора для обеспечения стабильной работы;

- прогон управляющей программы вхолостую.

Дополнительно необходимо проверить:

- насколько чистыми являются системные механизмы;

- соответствуют ли чертежи и заготовки;

- имеется ли в достаточном объеме охлаждающая жидкость и смазка.

При серийной обработке фрезами следует внимательно следить за обработкой первой заготовки. С ее помощью можно будет определить, имеются ли ошибки после наладки. При наличии неточностей нужно произвести дополнительную коррекцию. При наличии нескольких элементов компоновка на листе обеспечивает экономию фанеры. После настройки проверять управляющую программу не потребуется – она будет выполнять изготовление деталей по аналогичным параметрам.

Резка

Перед началом резки фанеры необходимо убедиться, что фрезы надежно установлены в патрон. Для этого следует убедиться, что патрон затянут, а гайка – дожата. Проверка выполняется с использованием гаечного ключа.

Затем необходимо настроить глубину, на какую будет проникать фреза. Ручка ограничителя обеспечивает простую и быструю регулировку этого показателя в случае необходимости. Для тестирования фрезеровки рекомендуется использовать ненужный фрагмент из фанеры.

Многие неопытные пользователи считают, чем большей фрезой режу, тем лучше. Но принцип «режем крупным инструментом для лучшей работы» здесь не подойдет. Если фрезы имеют большой диаметр, для станочного прибора следует задать обороты с малым показателем. При покупке станка вместе с ним следует инструкция, в которой можно просмотреть, какие параметры являются оптимальными для обработки.

Габариты фанерной заготовки не должны быть больше десяти сантиметров. Для изготовления более крупных деталей используются специальные станки с ЧПУ. Профессиональные агрегаты позволяют выполнять трехосевую обработку и резать фанеру большей толщины. Если ранее оператор самостоятельно резал деталь, то теперь изготовление выполняется в автоматическом режиме. Для контроля за работой требуется один . Контролировать производство можно удаленно.

Сфера использования

Резка фанеры при помощи фрезерных станков применяется в строительной сфере. Благодаря ей изготовляются перекрытия, стеновые опалубки, фундаменты. Также фанерой пользуются в:

- судостроении;

- кровельных работах;

- укладке пола;

- оформлении интерьера;

- мебельном производстве.

При помощи фрезеровки на ЧПУ станках создается фигурная резка. Благодаря раскрою производятся рекламные конструкции. Фанера обладает высокими эксплуатационными характеристиками. Из материала можно изготовлять небольшие объемные буквы для вывесок.

Все фото из статьи

Как правильно выполняется резка фанеры по размерам, указанным в чертеже той или иной поделки? Как выполнить раскрой плитных пиломатериалов с максимальной точностью и аккуратностью, для того чтобы края реза не имели сколов?

Эти и подобные вопросы волновали столяров и плотников начиная с того времени, когда впервые была создана фанера в современном понимании этого слова. С тех пор и по сей день было разработано немало способов выполнения раскроя, как своими руками, так и с применением специализированного электрооборудования.

В этой статье мы расскажем, как и с использованием каких инструментов осуществляется резка из фанеры. Перечисленные способы можно будет применить в процессе художественного выпиливания, в ходе изготовления мебели, при раскрое материалов для обшивки строительных объектов и т.п.

Критерии выбора оптимального метода резки

Резка фанеры - это процесс, в котором участвует обрабатываемый материал и режущий инструмент.

При выборе инструмента и способа его применения необходимо учесть следующие параметры обрабатываемого материала:

- толщину листа;

- типоразмеры листа (длина и ширина);

- плотность;

- твердость;

- сортность и, как следствие, наличие сучков;

- расположение волокон;

- конфигурацию реза.

Рассмотрим перечисленные пункты подробнее. Если предстоит распилить небольшой кусок фанеры можно обойтись обычным лобзиком. Если длина и ширина листа большая, рамки обычного лобзика не хватит и придётся применить электрический аналог.

В соответствии с плотностью структуры и твёрдостью материала подбирается режущее полотно и инструмент, которым будет выполняться резка. Например, если твёрдая, не рекомендуется использовать разведенные полотна, так как такой режущий инструмент будет ломать шпон и оставлять за собой кромку с множественными сколами.

Еще один момент - это наличие сучков, которые могут повлиять на качество реза. Наличие сучков и подобных дефектов определяется сортностью фанеры — чем выше сорт, тем меньше дефектов и тем проще пилить.

Расположение волокон может существенно усложнить или напротив упростить раскрой плиты. Например, вдоль волокон пилить просто, так как не приходиться прилагать особые усилия, в то время как рез получается ровным и аккуратным. Резка фанеры поперек волокон сложнее, так как приходиться прилагать больше усилий и велика вероятность образования сколов.

И наконец, конфигурация реза – фактор, от которого во многом зависит выбор инструмента и способа выпиливания.

Если предстоит заняться художественным выпиливанием, потребуется лобзик, фреза или инновационное оборудование для лазерной резки. Если предстоит обычный раскрой материала по прямой линии, особых требований к инструменту нет, главное, чтобы производительность резки была высокой.

Оборудование для работы с фанерой

В первую очередь оборудование для резки фанеры классифицируется по принадлежности к бытовому и промышленному типу:

- бытовые устройства характеризуются невысокой производительностью и предназначены для использования в домашних условиях;

- промышленное оборудование по большему счету стационарное, работает в полуавтоматическом или автоматическом режиме, обеспечивая при этом высокое качество готового результата.

В настоящее время для раскроя древесно-слоистой плиты подойдет следующий инструмент:

- ручной лобзик;

- электролобзик;

- ручная ножовка с мелкозубчатым полотном;

- ленточная пила;

- циркулярная дисковая пила;

- оборудование для фрезерной резки;

- оборудование для лазерной резки.

Рассмотрим каждое из перечисленных устройств подробнее.

Применение ручного лобзика

Если хотите понять, как резать фанеру без сколов, то ручной лобзик - это то что вам нужно. Пилка, используемая в инструменте, имеет минимальный развод при очень небольшом размере зубьев.

Важно: Существенный недостаток инструмента заключается в ограниченных размерах рамки.

В итоге, применять можно только для работы с кусками фанеры шириной не более длины рамки.

К преимуществам инструмента можно отнести следующие моменты:

- невысокая цена как самого лобзика, так и сменных пилок;

- возможность применения не только для прямой резки, но и для художественного выпиливания.

Цены на фрезеровку фанеры

| 3-6 | 45 | 30 | 25 | 22 |

| 7-10 | 53 | 38 | 32 | 27 |

| 12-20 | 60 | 45 | 37 | 30 |

| 21-24 | 76 | 67 | 52 | 38 |

| 27-30 | 95 | 83 | 65 | 47 |

| 35-40 | 120 | 107 | 94 | 83 |

Стоимость дополнительных услуг

Оборудование для фрезерной резки фанеры

В парке компании 2 новых высокоточных фрезерных станка с рабочими столами 2х4 метра. Станки способны резать листы фанеры с точностью до 0,03 мм. Управление станками полностью автоматизировано и выполняется контроллерами с числовым программным управлением (ЧПУ). Станки оборудованы шпинделями мощностью 3 кВт с водяным охлаждением и скоростью вращения до 24000 оборотов в минуту. Генерируемая ими кинетическая энергия достаточна для фрезеровки фанеры толщиной до 70 мм на комфортных скоростях. Портал и станина изготовлены из стального профиля толщиной 9,5 мм. Высокая масса деталей гасит любые возникающие вибрации. Подача режущего инструмента выполняется плавно без рывков и вибрации. При правильно подобранных скоростных режимах мы получаем кромку без сколов, заусениц и гари. Дополнительная опция Tool sensor устанавливает шпиндель на «0» по координате Z, автоматически определяя толщину заготовки на рабочем столе. Приятная мелочь, которая экономит время выполнения заказов.

Фотоотчет с производства

Свойства фанеры

Фанера - недорогой универсальный материал, который сочетает в себе легкость и теплоту древесины, красивую натуральную фактуру, дешевизну и легкость в обработке. Популярность фанеры постоянно растет во многом благодаря высокой экологической чистоте материала.

Текстура березовой фанеры и фанеры из хвойных пород древесины

Фанера отлично поддается фрезерной резке. Из нее производят широкий ассортимент деталей и комплектующих для строительства, мебельного производства, рекламы и арт-объектов, светильников, садового инвентаря и тд. Наибольшей популярностью пользуется березовая фанера. В отличии от фанеры из древесины хвойных пород у нее ровный цвет и мягкая привлекательная текстура. Самые распространенные виды пропитки - ФК, ФСФ. Первый исключительно для внутренних работ. Второй вид пропитки делает фанеру частично устойчивой к влаге и перепадам температур.

Особенности фрезерной резки фанеры

Фрезерная резка фанеры на станках с ЧПУ позволяет производить детали практически любой сложности, любыми тиражами при минимальной стоимости запуска партии.

Фанера используется в производстве декоративных перегородок

Поскольку режущий инструмент (фрезы) имеет диаметр 3 или 6 мм, фрезерная резка накладывает определенные ограничения на сложность макетов и форму производимых деталей. Например, в процессе фрезеровки внутренних углов появляется эффект, который называют радиусностью - внутренние углы получаются не острыми а заглаженными. Радиусность может стать критичной, если она появляется на важных конструктивных элементах, например, шипах, и в последствии будет мешать правильной сборке изделия. В большинстве случаев радиусность компенсируется дополнительными выборками. Толщина фрез делает невозможным использование фрезерной резки фанеры для производства мелкой сувенирной продукции. В этом случае необходимо использовать лазерные технологии, которые лишены этого недостатка. Во всех остальных случаях, когда качество мелких деталей не критично, фрезерная резка остается самым оптимальным способом раскроя фанеры.

При наличии фрезерного станка реально упрощаются работы по врезке петель, формированию сложных отверстий, выемок, резьбы по дереву и т.д. Но это совсем не означает, что необходимо иметь профессиональное и дорогое оборудование: достаточно иметь простое ручное приспособление.

Единственное, что нужно – это уметь элементарно обращаться с деревом и пользоваться электроинструментами. Кроме этого, нужно иметь желание, иначе без этого никогда не будет результата. Те, у кого желания поработать нет, те просто покупают мебель или нанимают мастеров, чтобы, например, установить новую дверь и врезать замки. Любая работа, тем более с электроинструментом требует определенных знаний, и особенно техники безопасности.

Фрезерное устройство предназначается для обработки как дерева, так и металла. С его помощью, удается формировать углубления или отверстия любой конфигурации. Это позволяет сильно упростить такие задачи, как врезка петель и врезка замков. Сделать это с помощью стамески и электродрели не так-то и просто, да и времени на это уходит много.

Различают стационарные фрезерные приспособления и переносные (ручные). Ручные электрофрезы считаются универсальными приспособлениями, с помощью которых, при наличии насадок, возможно выполнение операций различного назначения, достаточно лишь изменить положение детали, по отношению к устройству или наоборот.

Стационарные устройства применяются на заводах или фабриках, где налажено массовое производство изделий из дерева или металла. В таких условиях, режущая насадка располагается неподвижно, а обрабатываемая деталь перемещается по нужной траектории. При использовании ручного инструмента наоборот деталь закрепляют неподвижно и лишь потом ее обрабатывают, хотя имеются детали, которые требуют фиксации ручного инструмента. В конструкции это предусмотрено, поэтому, она и считается более универсальной. Это особенно актуально, когда нужно обработать большое количество деталей, а использовать стационарный станок не представляется возможным.

Самодельный фрезеровальный станок – горизонтальная платформа с отверстием по центру, снизу к которой крепится ручное приспособление.

Самодельный фрезеровальный станок – горизонтальная платформа с отверстием по центру, снизу к которой крепится ручное приспособление.

Встречается немало видов фрезеровальных станков, но для применения дома или для открытия своего дела, больше подойдут универсальные модели. Как правило, они комплектуются набором фрез и различных приспособлений для выполнения различного рода операций. Единственное, что при наличии ручного фрезера на простые операции может уйти гораздо больше времени, чем при использовании стационарного станка.

При помощи ручного фрезеровального устройства возможно:

- Сделать пазы или выемки произвольной формы (фигурные, прямоугольные, комбинированные).

- Просверлить сквозные и не сквозные отверстия.

- Обработать торцы и кромки любой конфигурации.

- Вырезать сложные по форме детали.

- Осуществить нанесение рисунков или узоров на поверхность деталей.

- Произвести копирование деталей, если необходимо.

Копирование деталей – одна из функций любого электрического фрезеровального станка.

Копирование деталей – одна из функций любого электрического фрезеровального станка.

Наличие подобных функций позволяет упростить производство однотипной мебели или изготовление одинаковых деталей, не связанных с производством мебели. Это одно из основных достоинств этого инструмента. Как правило, для производства однотипных деталей приходится устанавливать копировальные станки, которые предназначены для выполнения только одной операции, что не всегда выгодно, особенно в условиях малых предприятий.

Начало работы и уход за инструментом

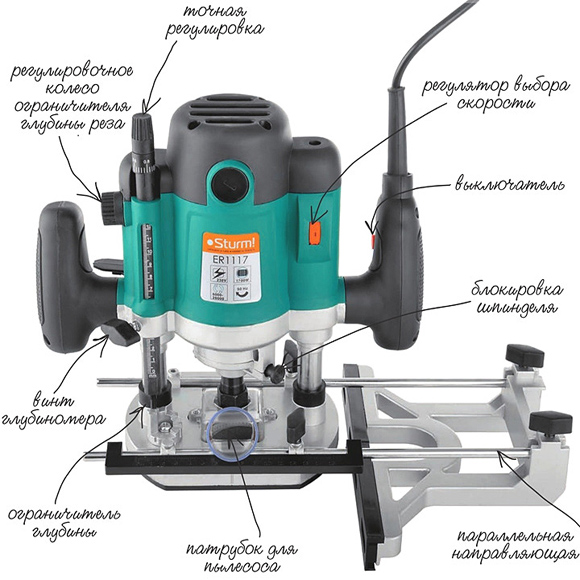

Чтобы понять, как работает данное устройство, следует ознакомиться с основными его деталями и их назначением.

Состав и назначение основных узлов

Ручное фрезерное приспособление состоит из металлического корпуса и мотора, который находится в этом же корпусе. Из корпуса выступает вал, на который одеваются различные цанги, служащие переходниками. Они позволяют устанавливать фрезы различной величины. В цангу вставляется непосредственно фреза, которая фиксируется специальным болтом или кнопкой, что предусмотрено на некоторых моделях.

Основные элементы ручного фрезерного устройства и их предназначение.

Основные элементы ручного фрезерного устройства и их предназначение.

В конструкции фрезерного приспособления предусмотрена металлическая платформа, которая имеет жесткое соединение с корпусом. Крепится она к корпусу посредством двух штанг. С внешней стороны плита имеет гладкое покрытие, обеспечивающее плавность движения в процессе работы.

Ручное фрезерное приспособление имеет некоторые характеристики, настройка которых осуществляется:

- За счет ручки и шкалы настройки глубины фрезерования. Настройка осуществляется с шагом 1/10 мм.

- За счет регулировки скорости вращения фрезы.

На начальных этапах, когда происходит освоение инструмента, лучше пробовать работать на малых или средних оборотах. Хотя следует всегда помнить, что чем больше обороты, тем качественнее работа. Особенно, если это касается ответственных, видимых участков, которые невозможно замаскировать.

Кроме этих рычагов имеется еще кнопка включения и выключения изделия, а также кнопка блокировки. Эти элементы считаются основными, обеспечивающими качественное и безопасное выполнение работ. Здесь же имеется еще и параллельный упор, который способствует удобству в работе. Он может быть жестко закрепленным или с возможностью регулировки сдвига рабочей области, по направлению от центра.

Уход за ручным фрезерным устройством

Обычно, заводское изделие попадает в руки человека испытанным и смазанным, так что дополнительных, каких-то мероприятий проводить не следует. Лишь в процессе его эксплуатации нужно следить за его чистотой и исправностью. При этом, его следует регулярно очищать от пыли и менять смазку, если в паспорте так написано. Особенно смазка необходима для движущихся частей. Как вариант, можно использовать аэрозольные смазки, но можно обойтись и обычными, типа «Литол». Не рекомендуется использование густых смазок, так как за них липнет стружка и пыль. Если применяются аэрозольные смазки, то от подобного фактора можно избавиться.

Смазки так же требует подошва – гладкая часть корпуса. Регулярное смазывание обеспечит нужную плавность движения.

Несмотря на это купленную вещь обязательно следует проверить на качество сборки и наличие смазки.

К сожалению, не все производители, а особенно отечественные, заботятся о качестве сборки. Бывают случаи, когда после первых же часов работы у изделия отвинчиваются шурупы или винты, так как они не были затянуты соответствующим образом.

Регулировка скорости вращения

Работа любого инструмента связана с определенными условиями, связанными, в первую очередь, с характером обрабатываемого материала. Это может быть фанера, композитный материал или обычная древесина. В зависимости от этого и выставляется скорость вращения на электроприборе. Как правило, в техническом паспорте всегда указываются параметры работы устройства, в зависимости от технических характеристик и характеристик обрабатываемых поверхностей, а также используемых фрез.

Показатели скоростей обработок при применении различных фрез.

Показатели скоростей обработок при применении различных фрез.

Фиксация фрезы

Первое, с чего начинается работа, это установка и закрепление фрезы. При этом, следует придерживаться основного правила – все работы выполняются при вынутой вилке шнура из розетки.

Фреза устанавливается по определенным меткам, а если они отсутствуют, то на глубину не меньше ѕ длины самой фрезы. Как установить фрезу на конкретную модель, можно узнать из инструкции, которая в обязательном порядке должна присутствовать в технических документах на устройство. Дело в том, что каждая модель может иметь свои конструкционные особенности и рассказать об этом в статье не представляется возможным.

Установка фрезы на устройство перед началом работ.

Установка фрезы на устройство перед началом работ.

Имеются модели как простые, так и более «продвинутые», как говорят. У некоторых моделях имеется кнопка блокировки вращения вала, что облегчает процесс установки фрезы. Некоторые, особенно дорогие модели, оборудованы трещетками. Так что описать конкретно процесс установки фрезы не получится, да и не имеет смысла, так как каждый, кто знаком с работой подобных устройств, разберется в момент.

Регулировка глубины фрезерования

У каждой модели предусмотрена своя, наибольшая глубина фрезеровки. При этом, не всегда требуется именно максимальная глубина, а определенная глубина, которая выставляется перед работой. Даже в том случае, если требуется максимальная глубина, то, чтобы не перегружать устройство, процесс фрезеровки разбивают на несколько этапов, ступенями изменяя глубину фрезеровки. Для регулировки предусмотрены специальные упоры – ограничители. Конструктивно они выполнены в виде диска, расположенного под штангой, на котором закреплены упоры различной длины. Количество таких ножек может быть от трех до семи, причем это не означает, что чем их больше, тем лучше. Лучше, если имеется возможность подстройки каждой из ножек, даже если их число минимальное. Чтобы закрепить этот упор в оптимальном положении, следует воспользоваться фиксатором, в виде флажка.

Процесс регулировки глубины фрезерования выглядит следующим образом:

Таким образом, заготовка выфрезеруется на заданную глубину.

Таким образом, заготовка выфрезеруется на заданную глубину.

На качественных дорогостоящих моделях имеется колесико точной подстройки глубины фрезерования.

С помощью этого колесика можно без нарушения предыдущей настройки более точно выставить глубину.

С помощью этого колесика можно без нарушения предыдущей настройки более точно выставить глубину.

Это колесико (на фото выше зеленого цвета) позволяет корректировать глубину в не значительных пределах.

Фрезы для ручного фрезерного инструмента

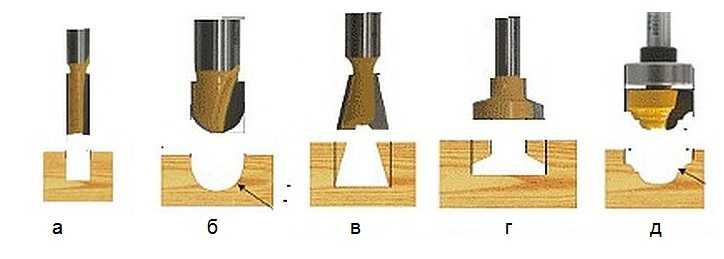

Фреза – это режущий инструмент, который может иметь замысловатую по форме режущую кромку. Как правило, все фрезы рассчитаны на вращательные движения, поэтому имеют цилиндрическую форму. Такую же форму имеет и хвостовик фрезы, который зажимается в цанге. Некоторые фрезы оборудованы упорным роликом, благодаря чему расстояние между режущей поверхностью и обрабатываемым материалом остается постоянным.

Фрезы изготавливаются только из качественных металлов и их сплавов. Если требуется обработать мягкие породы древесины, то сгодятся фрезы HSS, а если требуется обработать твердое дерево, то лучше использовать фрезы из более твердых сплавов HM.

Каждая фреза имеет свои технические характеристики, которые обеспечивают ей качественную и долгую работу. Основной показатель – это максимальная скорость ее вращения, которую никогда не стоит завышать, иначе ее поломка неизбежна. Если фреза затупилась, то самостоятельно не следует пытаться ее заточить. Заточка фрез осуществляется на специальном, дорогостоящем оборудовании. Ведь нужно не только заточить фрезу, но и сохранить ее форму, что не менее, важно. Поэтому, если фреза, по каким-то причинам затупилась, то дешевле будет купить новую.

Самые ходовые фрезы

Имеются фрезы, которые используются в работе чаще других. Например:

Пазовые формы предназначены для создания углублений в произвольном месте заготовки.

Пазовые формы предназначены для создания углублений в произвольном месте заготовки.

Различают фрезы простые, монолитные, сделанные из цельного фрагмента металла, а есть наборные. Наборные фрезы состоят из хвостовика, который служит основой для набора режущих элементов. Подбирая режущие плоскости и устанавливая их на хвостовик, применяя шайбы различной толщины, можно сформировать произвольный рельеф на поверхности заготовки.

Наборная фреза – это комплект из режущих поверхностей и шайб, что позволяет собрать фрезу нужной формы.

Наборная фреза – это комплект из режущих поверхностей и шайб, что позволяет собрать фрезу нужной формы.

На самом деле фрез очень много и это лишь небольшая доля того, что выпускается. Все фрезы отличаются диаметром хвостовика, диаметром режущих поверхностей, их высотой, расположением ножей и т.д. Что касается ручного фрезеровального оборудования, то достаточно иметь набор из пяти самых ходовых фрез. Если необходимо, то их в любое время можно докупить.

Правила работы с ручным фрезерным инструментом

Работа с электроинструментом требует особых правил, тем более, когда имеются быстро вращающиеся элементы. Кроме этого, в результате работы образуется стружка, которая разлетается во все стороны. Несмотря на то, что большинство моделей оборудованы защитным щитком, это не защищает в полной мере от потока стружки. Поэтому, работать с таким инструментом лучше в защитных очках.

На фото представлена модель, где подключается пылесос для отвода стружки.

На фото представлена модель, где подключается пылесос для отвода стружки.

Общие требования

Если выполнять основные требования безопасной работы с электрическим ручным фрезером, то конечный результат порадует качеством работы и безопасным исходом. Вот эти условия:

Требования не очень сложные и вполне выполнимые, а игнорировать их, значит подвергать себя опасности. И еще одно, не менее важное – это умение держать в руках фрезерный инструмент и чувствовать, как он работает. Если чувствуются серьезные вибрации, то нужно остановиться и проанализировать причины. Возможно, что фреза затупилась или попался сучок. Иногда требуется правильно установить скорость вращения фрезы. Здесь можно поэкспериментировать: или добавить обороты или их уменьшить.

Обработка кромок: использование шаблонов

Обработку кромки деревянной доски лучше осуществлять на рейсмусе. Если такой возможности нет, то можно воспользоваться и ручным фрезером, хотя это займет некоторое время. Эти работы проводятся как без шаблона, так и с шаблоном. Если навыки отсутствуют или их совсем мало, то лучше воспользоваться шаблоном. Для обработки кромок применяются прямые кромочные фрезы, как с одним подшипником в конце режущей части, так и с подшипником в начале (см. фото).

Фрезы для обработки кромок.

Фрезы для обработки кромок.

За шаблон можно взять уже обработанную доску или другой, ровный предмет. Причем длина шаблона должна быть больше длины обрабатываемой детали, как вначале, так и в конце обрабатываемой заготовки. Это позволит избежать неровностей вначале кромки и в ее конце. Здесь самое главное, чтобы шаблон или предмет, выполняющий роль шаблона имел гладкую и ровную поверхность. К тому же его толщина не должна быть большей зазора, находящегося между подшипником и режущей частью.

Ширина детали меньше длины режущей части

При этом, чем длиннее режущая часть, тем труднее работать с инструментом, поскольку требуется больше усилий. В связи с этим, лучше начинать работы фрезами, у которых средняя длина режущей части. Принцип работы при обработке кромки следующий:

- Шаблон крепится так, чтобы он находился на нужной высоте и имел ровную горизонтальную поверхность.

- Шаблон крепко монтируется к столу или другой поверхности.

- Фрезу с роликом устанавливают так, чтобы ролик перемещался по шаблону, а фреза (режущая часть) по обрабатываемой детали. Для этого производят все необходимые манипуляции с шаблоном, заготовкой и инструментом.

- Фреза устанавливается в рабочее положение и зажимается.

- После этого инструмент включается и передвигается по шаблону. При этом следует определиться со скоростью перемещения, которая определяется глубиной обработки.

- Фрезерный агрегат можно как толкать, так и тянуть: кому как удобно.

После первого прохода следует остановиться и оценить качество работы. Если необходимо, то можно осуществить еще один проход, отрегулировав положение инструмента. Если качество удовлетворительное, то струбцины снимают, освобождая обрабатываемую деталь.

С помощью такого подхода удается снять четверть по кромке или в какой-то из ее частей. Это делается за счет установки режущей кромки так, чтобы она уходила на необходимую глубину в деталь.

Четверть, снятая на мебельном фасаде.

Четверть, снятая на мебельном фасаде.

Если заменить фрезу на фигурную и сместить направляющую, а также воспользоваться упором, реально нанести на деталь продольный рисунок (на фото ниже).

Нанесение на заготовку продольного фигурного рисунка.

Нанесение на заготовку продольного фигурного рисунка.

Если применять подобную технику фрезерования (с шаблоном), то можно легко освоить технику работы с деревом вообще. По истечении некоторого времени можно отказаться от шаблонов, так как их установка отнимает много полезного времени.

Как сделать ровную кромку без шаблона: без опыта здесь не обойтись.

Как сделать ровную кромку без шаблона: без опыта здесь не обойтись.

Ширина детали больше длины режущей части

Довольно часто толщина обрабатываемой детали больше длины режущей части фрезы. В данном случае поступают следующим образом:

- После первого прохода шаблон снимается и осуществляется еще один проход. В данном случае шаблоном будет служить уже обработанная часть. Для этого, подшипник направляется по обработанной поверхности. Если режущей части опять не хватало, то придется осуществить еще один проход.

- Для окончательной обработки следует взять фрезу с подшипником на конце, а обрабатываемую деталь нужно перевернуть верхом к низу, после чего она закрепляется струбцинами. В результате, подшипник будет перемещаться по обработанной поверхности. Такой подход позволяет обрабатывать толстые детали.

Подшипник направляется по обработанной поверхности, а режущая кромка обрабатывает оставшуюся часть заготовки.

Подшипник направляется по обработанной поверхности, а режущая кромка обрабатывает оставшуюся часть заготовки.

Для того, чтобы освоить работу ручного фрезерного инструмента, потребуется много черновых заготовок, которых не жалко потом выбросить. Ни у кого, с первого раза, ничего не получалось. Чтобы что-то вышло, необходимо упорно тренироваться.

Получение различных фигурных кромок

Если требуется фигурная кромка, что скорее всего нужно, то сначала обращают внимание на состояние этой кромки. Если она неровная, то ее придется выровнять и лишь потом приступать к формированию фигурной кромки, подобрав соответствующую фрезу.

Округлая кромка.

Округлая кромка.

Подготавливать поверхность нужно для того, чтобы фреза не скопировала кривизну, по которой будет перемещаться ролик. В данном случае, нужна последовательность действий, иначе позитивного результата не получится.

Если требуется обработать откровенно криволинейную поверхность, то без шаблона здесь никак не обойтись. Его можно вырезать из фанеры, толщиной около 10-ти мм, нанеся предварительно рисунок и выпилив шаблон электролобзиком. Край шаблона необходимо довести до идеального состояния ручным фрезером.

Фрезерная резка фанеры — это способ обработки, который позволяет получить на выходе детали точного размера с ровными краями. Плавность линий и соответствие всем деталям проекта — вот отличительные черты данного вида резки. Современные деревообрабатывающие устройства с числовым программным управлением с каждым днем становятся все совершеннее, но их стоимость для обывателя не позволяет производить работу в домашних условиях. Существуют модели портативных фрезерных станков, которые не занимают много места в мастерской, просты в управлении и дают возможность создавать непревзойденные изделия из фанеры своими руками.

Работа с помощью ручного фрезера

При работе ручным фрезером есть некоторые особенности. Современная промышленность предоставляет для домашнего мастера широкий выбор ручного инструмента, позволяющего произвести фрезерование деревянных деталей своими руками. Безусловные лидеры отрасли — компании Makita, Bosh, из отечественных производителей — Энергомаш, Ростех, Фиолент и др. Выбор инструмента зависит не только от размера вашего бюджета, но и от требований к устройству.

Существует два основных типа фрезерных станков:

- вертикальные погружные;

- кромочные;

- комбинированные.

Первый тип обладает большим функционалом и преобладает среди всех моделей устройств. Он оборудован цанговым зажимом для фрез разного диаметра, имеет широкий спектр настроек, в том числе и для повторяющихся действий.

Кромочный фрезер характеризуется меньшими габаритами и мощностью. Основное предназначение устройства — придание боковым плоскостям фанерных листов опрятного вида, фигурная резка кромок цельной древесины и МДФ.

Комбинированные фрезеры состоят из вертикальной базы, демонтировав приспособление с которой получают компактный кромочный инструмент.

Фрезер позволяет не только облегчить работу с древесиной, но и выполнять то, что практически невозможно при использовании других инструментов, например, сделать шип для соединения двух деревянных деталей, быстро просверлить отверстие для замка, вырезать деталь сложной конфигурации из листа фанеры или украсить ее поверхность красивым узором. Основные возможности таких автоматических инструментов следующие:

- профилирование карнизов, наличников, плинтусов, штапиков;

- резка древесины по сложному, криволинейному контуру;

- создание пазов, фигурных углублений;

- декорирование поверхности;

- сверление отверстий.

Возможность задания точных настроек глубины резки позволяет практически автоматизировать процесс, вручную нужно будет только задавать фрезеру траекторию движения.

Мощность портативного фрезерного станка может составлять от 600 до 2300 Вт, самыми мощными моделями обрабатывают не только твердую древесину, но и некоторые виды пластика.

Работать фрезером можно как с твердыми, так и с мягкими породами древесины.

Особое внимание при этом следует уделять выбору фрез, так как не все они могут справляться одинаково хорошо с разными материалами.

Вернуться к оглавлению

Как правильно выбрать фрезу

В зависимости от вида предстоящей работы и типа материала важно выбрать такую фрезу, которая справилась бы с обработкой наилучшим образом. Фрезы отличаются друг от друга не только конструкцией, но и диаметром хвостовика, материалом, размерами, формой резцов. Их основные виды следующие:

- конусообразные фрезы — предназначены для обработки листов материала под углом;

- профильные фрезы — для создания продольных пазов и других линейных элементов;

- V-образные — для нанесения надписей и создания отверстий, стенки которых наклонены под углом;

- кромочные — незаменимы при обработке краев листов древесины;

- дисковые фрезы — помогают в создании пазов в горизонтальных плоскостях;

- фреза типа «ласточкино гнездо» — для вырубки соединительных шипов;

- галтельные фрезы — для профилирования плинтусов, карнизов, штапиков.

Помимо классификации по форме резцов, фрезы делят на подшипниковые и бесподшипниковые. Первый тип предназначен для стационарных фрезерных установок, так что при покупке расходных материалов важно не ошибиться.

Особые требования выдвигаются к хранению фрез. Вследствие того, что современные приспособления для резки изготавливаются из очень твердых, но довольно хрупких материалов, хранить фрезу следует отдельно от прочих инструментов. Идеальный вариант — специальная деревянная коробка, в которой часто продают комплекты фрез. При покупке такого набора можете обратить внимание на то, как плотно каждая насадка сидит в своем гнезде: иногда их приходится доставать при помощи плоскогубцев. Это сделано для того, чтобы при транспортировке фрезы не повредились от ударов друг о друга.

Вернуться к оглавлению

Последовательность работы фрезером

Первый шаг для начала работы — установка фрезы в патрон. После монтажа патрон затягивают до характерного щелчка, после чего дожимают гайку ключом.

Последующие действия направлены на настройку глубины проникновения фрезы в обрабатываемый материал. Данный параметр регулируется ручкой ограничителя установки глубины. После выбора подходящего под ваши нужды параметра фрезер следует опробовать на ненужном фрагменте материала, а в случае необходимости — откорректировать настройки.

Ключевые параметры работы фрезером — скорость вращения и направление движения инструмента. Первый показатель выбирается в зависимости от нескольких факторов. Например, фрезой большого диаметра следует работать на малых оборотах, тогда как инструмент, охватывающий небольшую площадь материала, может вращаться со скоростью до 20000 оборотов в минуту. Оптимальная скорость вращения фрезера указывается производителем в инструкции к изделию, при работе не рекомендуется отклоняться от этих параметров.

Направление движения инструментом при работе должно быть обратным движению фрезы. В противном случае резцы будут часто проскальзывать, а инструмент может неожиданно вырваться из рук.

Все работы проводятся без спешки, ваша позиция должна быть устойчивой и позволять соблюдать равновесие, надежно и правильно удерживая при этом инструмент обеими руками.

Для удобства работы рекомендуется оборудовать стол или верстак наиболее часто используемыми шаблонами, линейкой и вспомогательными приспособлениями. Хотя такие устройства, как параллельный упор, направляющая шина и выемка для обработки круглых поверхностей присутствуют в базовой комплектации большинства фрезеров, их функционала со временем становится недостаточно для специфических работ.